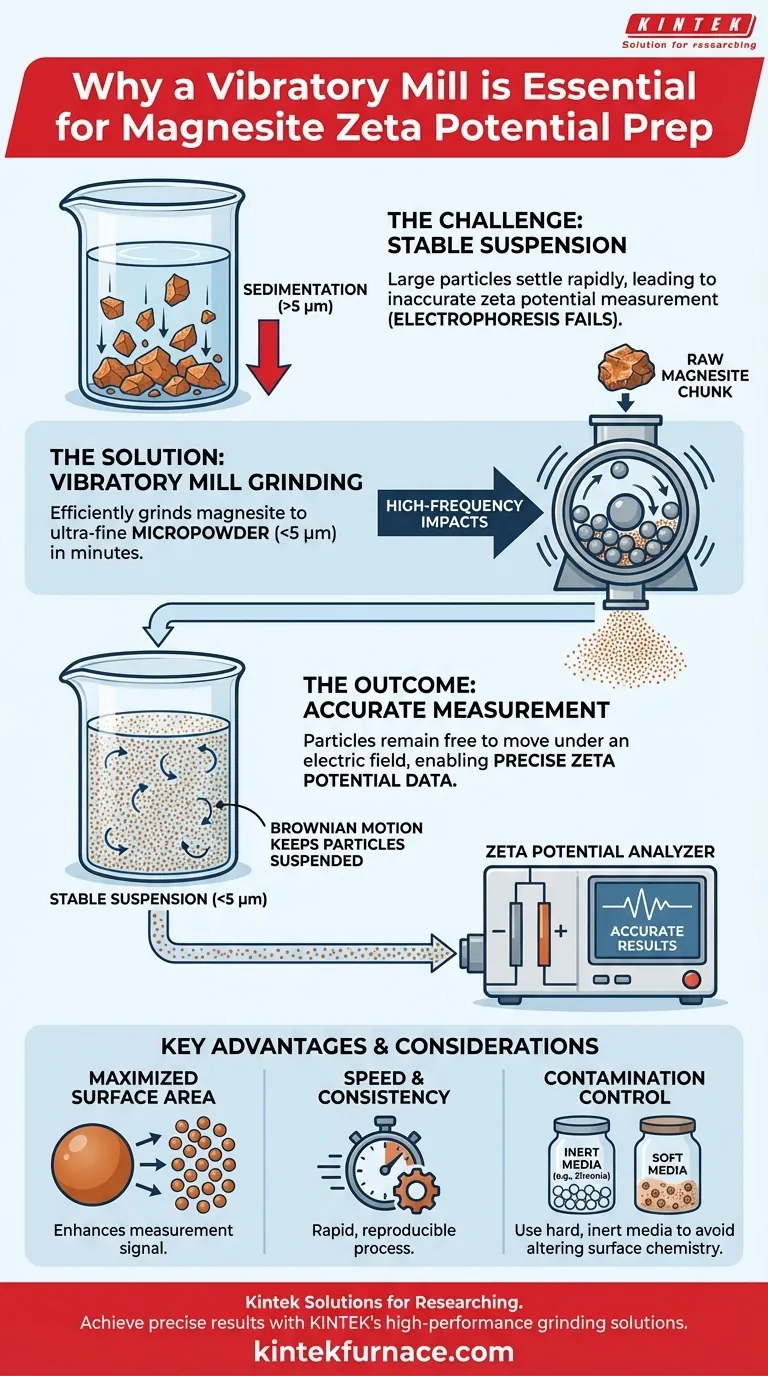

Kurz gesagt, eine Vibrationsmühle wird verwendet, weil sie eine hocheffiziente Methode ist, um Magnesit schnell zu einem ultrafeinen Pulver zu vermahlen, typischerweise kleiner als 5 Mikrometer. Diese spezifische Partikelgröße ist nicht verhandelbar für die Herstellung der stabilen Partikelsuspension, die für eine genaue Zeta-Potential-Messung erforderlich ist.

Die Genauigkeit eines Zeta-Potential-Tests hängt grundlegend von den physikalischen Eigenschaften der zu messenden Probe ab. Die Hauptaufgabe der Vibrationsmühle besteht darin, eine rohe Mineralprobe in ein physikalisch ideales Mikropulver zu verwandeln, das in Flüssigkeit suspendiert bleibt und dessen elektrische Oberflächeneigenschaften präzise analysiert werden können.

Die Physik hinter der Vorbereitung

Um die Wahl der Ausrüstung zu verstehen, müssen wir zunächst die Anforderungen der Messung selbst verstehen. Ein Zeta-Potential-Test misst keinen festen Materialblock; er misst das Verhalten winziger Partikel, die in einer Flüssigkeit dispergiert sind.

Die Grundlage der Messung: Elektrophorese

Das Zeta-Potential wird bestimmt, indem ein elektrisches Feld auf eine flüssige Suspension angewendet und die Geschwindigkeit der Partikel darin gemessen wird. Diese Technik wird als Elektrophorese bezeichnet.

Eine genaue Messung ist nur möglich, wenn sich die Partikel frei bewegen können und, was am wichtigsten ist, während des Tests nicht auf den Boden des Behälters absinken.

Warum eine stabile Suspension entscheidend ist

Wenn Partikel zu groß oder zu schwer sind, zieht die Schwerkraft sie schnell aus der Flüssigkeit, ein Prozess, der als Sedimentation bezeichnet wird.

Wenn Partikel absinken, sind sie nicht mehr Teil der Suspension und können nicht gemessen werden. Dies führt zu ungenauen und unzuverlässigen Daten, wodurch das Experiment nutzlos wird. Das Ziel der Probenvorbereitung ist es, dies unter allen Umständen zu verhindern.

Der Zusammenhang zwischen Partikelgröße und Stabilität

Die Hauptfunktion einer Vibrationsmühle besteht darin, die Partikelgröße drastisch zu reduzieren. Durch das Vermahlen von Magnesit auf unter 5 Mikrometer werden die Partikel so klein und leicht, dass die zufällige, ständige Bewegung der Flüssigkeitsmoleküle (Brownsche Bewegung) ausreicht, um der Schwerkraft entgegenzuwirken und sie suspendiert zu halten.

Dies schafft die stabile, homogene Suspension, die die absolute Voraussetzung für jeden aussagekräftigen Zeta-Potential-Test ist.

Wichtige Vorteile der Vibrationsmühle

Obwohl andere Mahlverfahren existieren, ist die Hochfrequenz-Vibrationsmühle aufgrund ihrer Effizienz und der spezifischen Eigenschaften des von ihr erzeugten Pulvers für diese Aufgabe einzigartig geeignet.

Erreichen einer ultrafeinen Partikelgröße

Die Mühle verwendet Hochfrequenzvibrationen, um Mahlkörper (wie Kugeln oder Zylinder) Tausende Male pro Minute mit dem Probenmaterial kollidieren zu lassen. Dieser hochenergetische Aufprall ist äußerst wirksam beim Zerlegen kristalliner Materialien wie Magnesit in den erforderlichen Mikropulver- oder ultrafeinen Zustand.

Maximierung der spezifischen Oberfläche

Das Zeta-Potential ist ein Maß für die elektrische Ladung an der Partikel-Flüssigkeits-Grenzfläche. Es ist ausschließlich eine Oberflächeneigenschaft.

Das Vermahlen einer Probe in kleinere Partikel erhöht dramatisch ihre spezifische Oberfläche (die gesamte Oberfläche pro Masseneinheit). Diese größere Oberfläche liefert ein stärkeres, repräsentativeres Signal für die Messgeräte und verbessert die Genauigkeit der Ergebnisse.

Geschwindigkeit und Konsistenz

Vibrationsmühlen sind bekannt für ihre schnellen Mahlzeiten. Diese Effizienz ist ein praktischer Vorteil im Laborumfeld, ermöglicht einen höheren Durchsatz und stellt sicher, dass sich die Oberflächeneigenschaften der Probe über lange Verarbeitungszeiten nicht ändern.

Verständnis der potenziellen Fallstricke

Obwohl hochwirksam, erfordert die Verwendung eines Hochenergie-Mahlverfahrens sorgfältige Überlegungen, um die Einführung neuer Fehlerquellen in Ihr Experiment zu vermeiden.

Risiko der Probenkontamination

Die Mahlkörper und die Kammer der Mühle können während des aggressiven Mahlprozesses verschleißen. Dies kann Verunreinigungen in Ihre Magnesitprobe einbringen.

Wenn das verunreinigende Material eine andere Oberflächenchemie aufweist, kann dies das gemessene Zeta-Potential erheblich verändern. Die Wahl eines harten, inerten Mahlkörpers (wie Zirkonoxid oder Achat) ist entscheidend, um diesen Effekt zu minimieren.

Einfluss der Wärmeentwicklung

Die hohe Energie, die bei der Vibrationsmahlung beteiligt ist, erzeugt Wärme. Bei einigen empfindlichen Materialien könnte diese Wärme die Oberflächenchemie oder Kristallstruktur des Minerals potenziell verändern, was wiederum zu verzerrten Ergebnissen führt.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Probenvorbereitung ist nicht nur ein vorbereitender Schritt, sondern ein integraler Bestandteil der Messung. Ihr Ansatz sollte vom letztendlichen Ziel Ihrer Analyse geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Genauigkeit liegt: Sie müssen die Erreichung der Zielpartikelgröße (<5 µm) priorisieren, um eine stabile Suspension zu gewährleisten, da dies die Grundlage einer gültigen Messung ist.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Implementieren und dokumentieren Sie ein strenges, standardisiertes Mahlprotokoll – einschließlich Mahlzeit, Intensität und Probenmasse –, um sicherzustellen, dass alle Ihre Proben physikalisch vergleichbar sind.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Wählen Sie sorgfältig Ihre Mahlkörper so aus, dass sie so inert und hart wie möglich sind, um eine Oberflächenkontamination zu verhindern, die Ihre elektrochemischen Daten verfälschen könnte.

Letztendlich bestimmt die Qualität Ihrer Probenvorbereitung direkt die Qualität und Vertrauenswürdigkeit Ihrer Endergebnisse.

Zusammenfassungstabelle:

| Anforderung | Rolle der Vibrationsmühle |

|---|---|

| Partikelgröße (<5µm) | Erreicht Ultrafeinvermahlung durch Hochfrequenzaufprall. |

| Stabile Suspension | Verhindert Sedimentation und ermöglicht genaue Elektrophorese. |

| Maximierte Oberfläche | Verbessert die Signalstärke für die Zeta-Potential-Messung. |

| Kontaminationskontrolle | Erfordert inerte Medien (z. B. Zirkonoxid), um die Probenreinheit zu erhalten. |

Erreichen Sie präzise Zeta-Potential-Ergebnisse mit KINTEKs Mahllösungen

Ihre Zeta-Potential-Analyse ist nur so zuverlässig wie Ihre Probenvorbereitung. KINTEKs Hochleistungs-Vibrationsmühlen sind darauf ausgelegt, die ultrafeine, konsistente Partikelgröße zu liefern, die für stabile Suspensionen und genaue elektrochemische Daten entscheidend ist.

Unsere Expertise gewährleistet:

- Schnelles, reproduzierbares Mahlen auf Spezifikationen unter 5 µm.

- Minimierte Kontamination mit anpassbaren, inerten Mahlkörpern.

- Verbesserte Messgenauigkeit durch optimierte spezifische Oberfläche.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine vollständige Palette von Labormühlen und -öfen, die alle für Ihre einzigartigen Forschungsbedürfnisse anpassbar sind.

Bereit, Ihre Magnesit-Probenvorbereitung zu optimieren? Kontaktieren Sie noch heute unsere Experten für eine maßgeschneiderte Lösung.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen