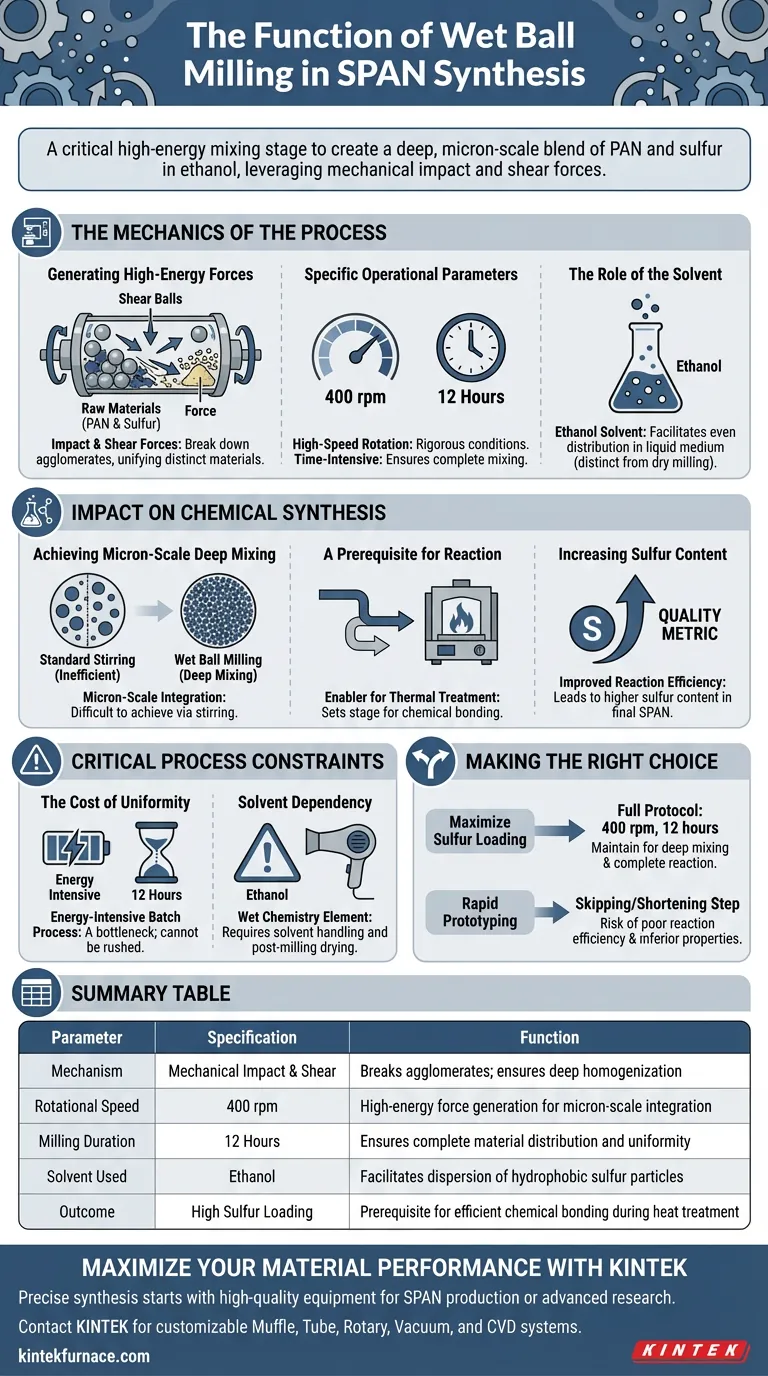

Die Nasskugelmahlung fungiert als entscheidende Hochenergiemischstufe bei der Synthese von schwefelisiertem Polyacrylnitril (SPAN), die speziell darauf ausgelegt ist, eine tiefe, mikroskalige Mischung der Rohmaterialien zu erzeugen. Indem Polyacrylnitril (PAN) und Schwefel in einem Ethanol-Lösungsmittel mit hoher Geschwindigkeit rotiert werden, nutzt der Prozess mechanische Schlag- und Scherkräfte, um sicherzustellen, dass die Komponenten vor der thermischen Verarbeitung innig vermischt werden.

Der Hauptzweck dieses Schritts ist die Herstellung der notwendigen physikalischen Nähe zwischen den Reaktanten; ohne diese energiereiche Homogenisierung kann die nachfolgende Wärmebehandlung nicht die ausreichende Reaktion zwischen Schwefel und Polymerketten erreichen, die für einen hohen Schwefelgehalt erforderlich ist.

Die Mechanik des Prozesses

Erzeugung von Hochleistungskräften

Der Kernmechanismus der Nasskugelmahlung beruht auf der physikalischen Wechselwirkung zwischen den Mahlkugeln und den Rohmaterialien.

Während sich das Gerät dreht, erzeugen die Mahlkugeln erhebliche Schlag- und Scherkräfte. Diese Kräfte zerkleinern physikalisch Agglomerate und zwingen die einzelnen Materialien zu einer einheitlichen Mischung.

Spezifische Betriebsparameter

Um wirksam zu sein, erfordert dieser Prozess strenge Bedingungen und kein sanftes Rühren.

Standardprotokolle verwenden oft eine hohe Rotationsgeschwindigkeit, wie z. B. 400 U/min. Darüber hinaus ist der Prozess zeitaufwendig und erfordert typischerweise eine Dauer von etwa 12 Stunden, um eine vollständige Mischung zu gewährleisten.

Die Rolle des Lösungsmittels

Dieser Prozess unterscheidet sich von der Trockenmahlung, da er in einem flüssigen Medium stattfindet.

Ethanol wird als Lösungsmittel für die PAN- und Schwefelmischung verwendet. Dieses flüssige Medium erleichtert die gleichmäßige Verteilung der Feststoffpartikel während der Mahlphase.

Auswirkungen auf die chemische Synthese

Erreichung einer mikroskaligen Tiefenmischung

Das ultimative Ziel der oben beschriebenen mechanischen Kräfte ist die "Tiefenmischung".

Dies geht über einfaches Mischen hinaus; es erreicht eine mikroskalige Integration von Schwefel und PAN. Dieses Homogenitätsniveau ist mit herkömmlichen Rührmethoden schwer zu erreichen.

Voraussetzung für die Reaktion

Die Nasskugelmahlung ist nicht nur ein physikalischer Formgebungsschritt, sondern ein chemischer Ermöglicher.

Sie ist eine entscheidende Voraussetzung für die nachfolgende Wärmebehandlung. Indem sichergestellt wird, dass die Rohmaterialien tief vermischt sind, wird die Bühne für den nachfolgenden chemischen Bindungsprozess bereitet.

Erhöhung des Schwefelgehalts

Die Effizienz der physikalischen Mischung bestimmt direkt die Qualität des Endmaterials.

Da Schwefel und Polymerketten in so engen Kontakt gebracht werden, ist die Reaktion vollständiger. Dies führt direkt zu einer Erhöhung des Schwefelgehalts im endgültigen SPAN-Material, was die primäre Qualitätskennzahl für diese Verbundwerkstoffe ist.

Kritische Prozessbeschränkungen

Die Kosten der Gleichmäßigkeit

Während die Nasskugelmahlung eine bessere Mischung garantiert, führt sie zu spezifischen Einschränkungen in Bezug auf Zeit und Energie.

Die Anforderung einer 12-stündigen Dauer bei hohen Drehzahlen zeigt, dass es sich um einen energieintensiven Batch-Prozess handelt. Er ist ein Engpass, der nicht ohne weiteres überstürzt werden kann, ohne die Materialstruktur zu beeinträchtigen.

Lösungsmittelabhängigkeit

Die Verwendung von Ethanol führt ein Nasschemie-Element in das Mahlen ein.

Dies erfordert eine angemessene Handhabung des Lösungsmittels und wahrscheinlich einen Trocknungsschritt nach dem Mahlen. Diese Komplexität ist jedoch der Kompromiss, der erforderlich ist, um die notwendige Dispersion von hydrophobem Schwefel mit dem Polymer zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Der Einsatz der Nasskugelmahlung hängt von Ihren spezifischen Anforderungen an die Materialqualität im Verhältnis zur Prozessgeschwindigkeit ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Schwefelbeladung liegt: Sie müssen das vollständige 12-stündige Mahlprotokoll mit 400 U/min beibehalten, um die Tiefenmischung zu gewährleisten, die für eine vollständige Reaktion erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping liegt: Beachten Sie, dass das Überspringen oder Verkürzen dieses mikroskaligen Mischschritts wahrscheinlich zu einer schlechten Reaktionseffizienz und minderwertigen Materialeigenschaften führt.

Eine detaillierte mechanische Vorbereitung ist die unvermeidliche Grundlage für eine Hochleistungs-Chemiesynthese in SPAN-Materialien.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Funktion |

|---|---|---|

| Mechanismus | Mechanischer Schlag & Scherung | Zerkleinert Agglomerate; gewährleistet tiefe Homogenisierung |

| Drehzahl | 400 U/min | Erzeugung von Hochleistungskräften für mikroskalige Integration |

| Mahlzeit | 12 Stunden | Gewährleistet vollständige Materialverteilung und Gleichmäßigkeit |

| Verwendetes Lösungsmittel | Ethanol | Erleichtert die Dispersion von hydrophoben Schwefelpartikeln |

| Ergebnis | Hohe Schwefelbeladung | Voraussetzung für effiziente chemische Bindung während der Wärmebehandlung |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise Synthese beginnt mit hochwertiger Ausrüstung. Ob Sie die SPAN-Produktion skalieren oder fortgeschrittene Laborforschung betreiben, KINTEK bietet die Werkzeuge, die Sie für den Erfolg benötigen. Unterstützt durch erstklassige F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an Ihre individuellen Wärmebehandlungsanforderungen angepasst werden können.

Lassen Sie nicht zu, dass ineffizientes Mischen oder inkonsistente Erwärmung Ihre Ergebnisse einschränken. Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Ofenlösung für Ihren Synthese-Workflow zu finden!

Visuelle Anleitung

Referenzen

- Krishna Kumar Sarode, Vibha Kalra. Solid–liquid–solid mediated artificial SEI coated stable lithium and high-sulfur percentage SPAN for high performance Li–S batteries. DOI: 10.1039/d3ya00423f

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Chairside Dental Porzellan-Zirkonoxid-Sinterofen mit Transformator für keramische Restaurationen

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

Andere fragen auch

- Wie wird eine Hochtemperatur-Heizbank mit einem Fluoreszenzspektrometer verwendet? Bewertung der Stabilität von Tb3+/Ce3+-Phosphoren

- Was ist das Ziel der Koordination von mechanischem Rühren und Erhitzen für Perowskit-Slurries? Homogenität erreichen

- Welche Bedeutung hat eine Schnellabschreckanlage zur Überprüfung des Reaktionsweges von BiFeO3? Erfassung von Zwischenphasen

- Was sind die Vorteile der Verwendung eines programmierbaren Hochtemperatur-Labrofen für CSA-Zement? Präzisionssteuerung

- Wie stellen Laborpressen die Leistung von Jod-Batterie-Prototypen sicher? Optimieren Sie noch heute den Grenzflächenkontakt

- Wie verbessern regenerative Brenner die Energieeffizienz von Brammenheizöfen? Leistungssteigerung um 50 %

- Warum wird ein industrieller elektrischer Trockenschrank für Vorläufer von Katalysatorträgern benötigt? Sicherung der Porenintegrität

- Was ist der Zweck des Vorheizens von Verstärkungspartikeln? Optimieren Sie die AMC-Rührgießergebnisse