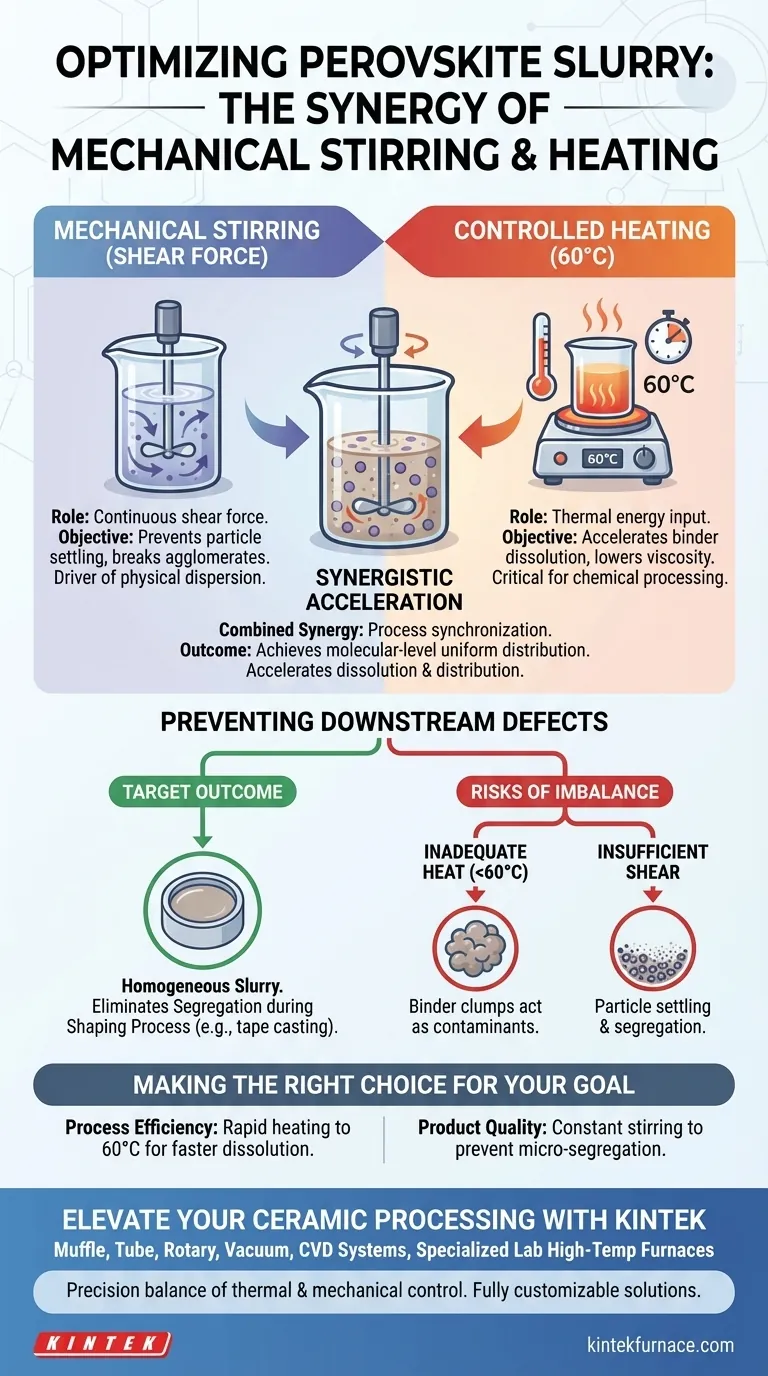

Das Hauptziel der Koordination von mechanischem Rühren und Erhitzen ist die Erzielung einer gleichmäßigen Verteilung der Komponenten auf molekularer Ebene. Durch die Anwendung kontinuierlicher Scherkraft bei gleichzeitiger Beibehaltung der Slurry-Temperatur von etwa 60 °C wird die Auflösung von Polymerbindemitteln beschleunigt. Diese gleichzeitige mechanische und thermische Einwirkung verhindert die Entmischung von Komponenten und stellt sicher, dass die Slurry stabil und für die nachfolgende Formgebung bereit ist.

Die Synergie zwischen mechanischer Scherung und kontrolliertem Erhitzen ist unerlässlich, um Bindemittel vollständig aufzulösen und Feststoffpartikel zu dispergieren, wodurch das Risiko der Entmischung während des Formgebungsprozesses effektiv eliminiert wird.

Die Mechanik der Slurry-Homogenisierung

Die Rolle der kontinuierlichen Scherkraft

Mechanisches Rühren ist der Motor der physikalischen Dispersion. Es liefert die notwendige Scherkraft, um Agglomerate aufzubrechen und Feststoffpartikel suspendiert zu halten.

Ohne diese kontinuierliche Bewegung würden dichtere Perowskit-Partikel natürlich absinken. Die Scherkraft wirkt der Schwerkraft und der Anziehung zwischen den Partikeln entgegen und zwingt die Feststoffe, in der flüssigen Phase suspendiert zu bleiben.

Die Funktion der kontrollierten Erwärmung

Heizeinrichtungen werden verwendet, um die Slurry auf einer bestimmten Zieltemperatur, typischerweise um 60 °C, zu halten. Diese thermische Energie ist nicht willkürlich; sie ist entscheidend für die chemische Verarbeitung der organischen Komponenten.

Erhöhte Temperaturen senken die Viskosität des flüssigen Mediums und erhöhen die Löslichkeit der Polymerbindemittel und Dispergiermittel. Dieses thermische Umfeld ermöglicht es diesen Bindemitteln, sich schneller und vollständiger aufzulösen, als sie es bei Raumtemperatur tun würden.

Synergistische Beschleunigung

Wenn Scherkraft und Wärme kombiniert werden, wird der Vorbereitungsprozess erheblich effizienter. Die Wärme erweicht und löst das Bindemittel auf, während das Rühren dieses gelöste Bindemittel sofort in der gesamten Mischung verteilt.

Diese Synergie beschleunigt den gesamten Auflösungsprozess. Sie stellt sicher, dass das Bindemittel die Feststoffpartikel gleichmäßig umhüllt und so ein konsistentes Netzwerk im gesamten Slurry bildet.

Vermeidung von nachgelagerten Defekten

Eliminierung von Komponentenentmischung

Das ultimative Ziel dieser Koordination ist die Verhinderung der Entmischung von Komponenten. Entmischung tritt auf, wenn sich die Feststoffpartikel von der flüssigen oder Bindemittelmatrix trennen, was zu Schwachstellen oder Dichtegradienten in der endgültigen Keramik führt.

Durch die Erzielung einer gleichmäßigen Verteilung auf molekularer Ebene wird die Slurry zu einer kohäsiven Einheit. Diese Gleichmäßigkeit ist entscheidend für den "Formgebungsprozess", bei dem die Slurry in ihre endgültige Geometrie gebracht wird (z. B. beim Bandgießen oder Spin-Coating).

Verständnis der Risiken von Ungleichgewichten

Die Folge unzureichender Wärme

Wenn die Temperatur signifikant unter 60 °C fällt, können sich die Polymerbindemittel möglicherweise nicht vollständig auflösen.

Dies führt zu einer heterogenen Mischung, bei der Bindemittelklumpen effektiv als Verunreinigungen und nicht als stabilisierende Mittel wirken.

Die Folge unzureichender Scherung

Selbst bei perfekter Erwärmung erlaubt ein Mangel an mechanischer Scherung der Schwerkraft, die Oberhand zu gewinnen.

Die Feststoffpartikel beginnen sich abzuscheiden oder von der flüssigen Phase zu trennen. Sobald die Entmischung beginnt, ist sie schwer umzukehren und macht die Slurry oft ungeeignet für die hochpräzise Keramikherstellung.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Perowskit-Keramik-Slurry zu gewährleisten, müssen Sie Rühren und Erhitzen als untrennbare Variablen betrachten.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Stellen Sie sicher, dass Ihre Heizeinrichtung 60 °C schnell erreichen und stabilisieren kann, um die für die Bindemittelauflösung erforderliche Zeit zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Priorisieren Sie konstantes, ununterbrochenes mechanisches Rühren, um selbst auf Mikroebene eine Partikelentmischung vor der Formgebungsphase zu verhindern.

Der Erfolg hängt von der präzisen Synchronisation von thermischer Energie zur Auflösung von Bindemitteln und mechanischer Energie zur deren Verteilung ab.

Zusammenfassungstabelle:

| Parameter | Rolle bei der Slurry-Vorbereitung | Schlüsselziel |

|---|---|---|

| Mechanisches Rühren | Kontinuierliche Scherkraft | Verhindert Partikelabsetzung & bricht Agglomerate auf |

| Kontrollierte Erwärmung (60°C) | Thermische Energiezufuhr | Beschleunigt Bindemittelauflösung & senkt Viskosität |

| Kombinierte Synergie | Prozesssynchronisation | Erzielt gleichmäßige Verteilung auf molekularer Ebene |

| Zielergebnis | Homogene Slurry | Eliminiert Entmischung während des Formgebungsprozesses |

Verbessern Sie Ihre Keramikverarbeitung mit KINTEK

Präzision bei der Perowskit-Vorbereitung erfordert die perfekte Balance von thermischer und mechanischer Kontrolle. Gestützt auf erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Sind Sie bereit, Komponentenentmischung zu eliminieren und überlegene Materialstabilität zu gewährleisten? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale Heiz- und Mischlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche kritischen Umgebungsbedingungen bietet ein Hochtemperatur-Rekristallisationsglühofen? Maximierung der Stahlfestigkeit

- Warum ist es notwendig, industriellen EAF-Schlacke vor der Wasserstoffreduktion zu trocknen? Wichtige Vorbereitung für Sicherheit und Genauigkeit

- Was ist die Funktion von Lösungsglüh- und Alterungshärteöfen? Optimierung der Eigenschaften von 17-4 PH Edelstahl

- Warum wird Titan als Getter in der TiCo1-xCrxSb-Herstellung verwendet? Erreichen Sie Reinheit bei Ihrer Legierungssynthese

- Welche Rolle spielt ein Hochfrequenz-LCR-Messgerät bei der Analyse der CIS von SSBSN-Keramiken? Mikroskopische Geheimnisse entschlüsseln

- Was ist die Hauptfunktion eines Labor-Trockenschranks? Wesentliche Vorbereitung für La-EPS-C-450 Keramikadsorbentien

- Welche Rolle spielt ein Hochtemperatur-Edelstahlautoklav bei der Synthese von Kupferferrit (CuFe2O4)?

- Welche Rolle spielt ein Hochdruckautoklav bei der Synthese des (NiZnMg)MoN-Precursors? Erzielung struktureller Präzision