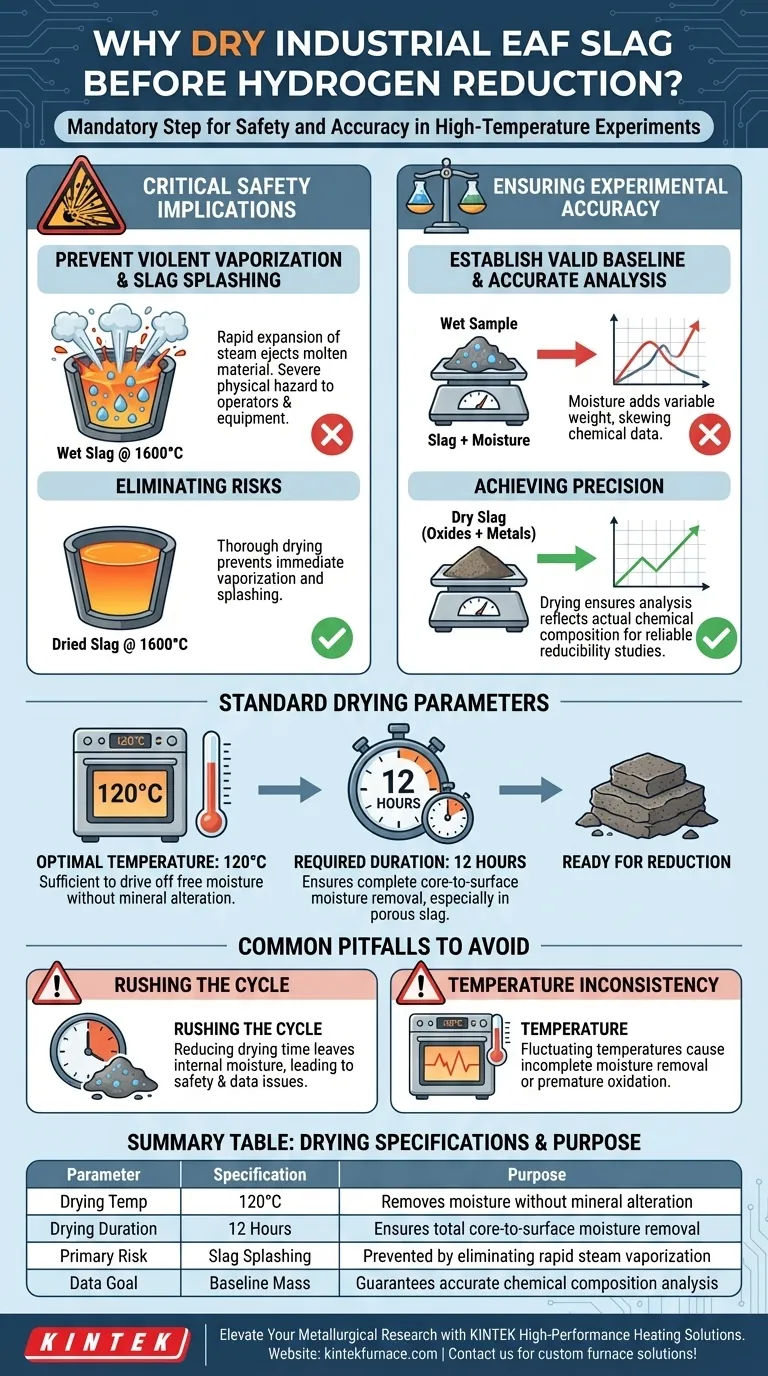

Das Trocknen von industrieller Elektrobogenofen (EAF)-Schlacke ist ein zwingender Vorbereitungsschritt, der erforderlich ist, um Restfeuchtigkeit vor der Hochtemperaturverarbeitung zu entfernen. Durch Erhitzen des Rohmaterials auf 120 °C für 12 Stunden stellen Sie die Integrität der chemischen Analyse sicher und verhindern gefährliche physikalische Reaktionen während der Schmelzphase.

Die Entfernung von Feuchtigkeit ist nicht nur eine Qualitätskontrollmaßnahme; sie ist eine grundlegende Sicherheitsanforderung. Restwasser in EAF-Schlacke kann bei Schmelztemperaturen (1600 °C) zu heftigem Spritzen führen und verzerrt die Basisdaten, die für eine genaue Analyse der chemischen Zusammensetzung benötigt werden.

Die kritischen Sicherheitsimplikationen

Verhinderung heftiger Verdampfung

Das unmittelbarste Risiko bei Hochtemperaturversuchen ist das Vorhandensein von Wasser.

Wenn Schlacke, die Feuchtigkeit enthält, in einen Ofen eingebracht wird, der bei 1600 °C betrieben wird, verdampft das Wasser sofort.

Beseitigung von Schlackespritzern

Diese schnelle Ausdehnung von Dampf erzeugt ein Phänomen, das als Schlackespritzer bekannt ist.

Wenn das Material nicht gründlich getrocknet wird, kann der entweichende Dampf geschmolzenes Material aus dem Tiegel schleudern. Dies stellt eine schwere physische Gefahr sowohl für die Ausrüstung als auch für die Bediener dar, die das Experiment durchführen.

Sicherstellung der experimentellen Genauigkeit

Festlegung einer gültigen Basislinie

Wasserstoffreduktionsexperimente basieren auf präzisen Messungen von Masse und chemischer Veränderung.

Feuchtigkeit fügt der Probe ein variables Gewicht hinzu, das nicht Teil der chemischen Struktur der Schlacke ist.

Genaue Analyse der chemischen Zusammensetzung

Um die Reduzierbarkeit der Schlacke zu verstehen, müssen Sie zuerst ihre genaue Ausgangszusammensetzung kennen.

Das Trocknen stellt sicher, dass nachfolgende chemische Analysen die tatsächlichen Oxid- und Metallgehalte der Schlacke widerspiegeln und nicht eine Probe, die durch das Gewicht des Wassers verdünnt wurde.

Standard-Trocknungsparameter

Optimale Temperatur

Der Industriestandard für diese Vorbereitung ist 120 °C.

Diese Temperatur reicht aus, um freie Feuchtigkeit zu entfernen, ohne die grundlegende Mineralogie der Schlacke vor Beginn des Reduktionsexperiments zu verändern.

Erforderliche Dauer

Der Prozess erfordert eine anhaltende Dauer von 12 Stunden.

EAF-Schlacke kann porös oder dicht sein; diese verlängerte Zeit stellt sicher, dass Feuchtigkeit vollständig aus dem Kern des Materials und nicht nur von der Oberfläche entfernt wird.

Häufige Fallstricke, die es zu vermeiden gilt

Überstürzen des Trocknungszyklus

Ein häufiger Fehler ist die Verkürzung der Trocknungszeit, um das Experiment zu beschleunigen.

Wenn die Schlacke vor dem vollständigen 12-Stunden-Zyklus entfernt wird, kann interne Feuchtigkeit eingeschlossen bleiben, was zu den oben beschriebenen Sicherheits- und Datenproblemen führt.

Temperaturinkonsistenz

Wenn der Trockenschrank keine konstanten 120 °C aufrechterhält, kann die Feuchtigkeitsentfernung unvollständig sein.

Niedrigere Temperaturen können möglicherweise kein Wasser verdampfen, das in tiefen Poren eingeschlossen ist, während signifikant höhere Temperaturen potenziell eine vorzeitige Oxidation oder strukturelle Veränderungen verursachen könnten, abhängig von der spezifischen Mineralogie der Schlacke.

Die richtige Wahl für Ihr Experiment treffen

Um die Gültigkeit Ihrer Wasserstoffreduktionsexperimente zu gewährleisten, müssen Sie das Trocknen als kritische Kontrollvariable behandeln.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Halten Sie sich strikt an das Trocknungsprotokoll, um schnelle Verdampfung und das Spritzen von geschmolzenem Material bei 1600 °C zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Datenrichtigkeit liegt: Stellen Sie sicher, dass der 12-Stunden-Zyklus abgeschlossen ist, um zu garantieren, dass die Massenbilanzberechnungen ausschließlich auf dem trockenen Schlackenmaterial basieren.

Betrachten Sie die Trocknungsphase nicht als Vorschlag, sondern als strenge Voraussetzung für eine gültige und sichere metallurgische Forschung.

Zusammenfassungstabelle:

| Parameter | Spezifikation | Zweck |

|---|---|---|

| Trocknungstemperatur | 120°C | Entfernt freie Feuchtigkeit ohne Mineralveränderung |

| Trocknungsdauer | 12 Stunden | Gewährleistet vollständige Entfernung von Feuchtigkeit vom Kern zur Oberfläche |

| Betriebstemperatur | Bis zu 1600°C | Ziel-Schmelzpunkt für die Reduktionsphase |

| Hauptrisiko | Schlackespritzer | Verhindert durch Eliminierung schneller Dampfverdampfung |

| Datenziel | Massenbasislinie | Gewährleistet genaue Analyse der chemischen Zusammensetzung |

Erweitern Sie Ihre metallurgische Forschung mit KINTEK

Präzise Schlackentrocknung und Reduktionsexperimente erfordern Hochleistungs-Heizlösungen. Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Hochtemperatur-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der industriellen Metallurgie gerecht werden. Unsere anpassbaren Öfen gewährleisten die Temperaturkonsistenz und Sicherheit, die für Ihre kritischsten Wasserstoffreduktionsstudien erforderlich sind.

Bereit, Ihre Laboreffizienz zu optimieren? Kontaktieren Sie uns noch heute für eine individuelle Lösung!

Visuelle Anleitung

Referenzen

- M. A. Levchenko, Olena Volkova. Reduction of Liquid Steelmaking Slag Using Hydrogen Gas as a Reductant. DOI: 10.3390/met15090984

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Spark-Plasma-Sintern SPS-Ofen

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Multimode-Mikrowellenapplikators für die Legierungsbeschichtung? Schnell, volumetrische interne Wärme

- Was ist die Hauptaufgabe des thermischen Oxidationsverfahrens (TO) bei der Legierung Ti-6Al-4V ELI? Erhöhung der Härte und Verschleißfestigkeit

- Warum ist ein Graphitofen besser als eine Flamme in der AAS?

- Wie trägt eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit zur Leistung von alkalisch aktivierten Materialien bei?

- Welche Rolle spielt eine oszillierende Heizstufe beim Wachstum von WO3-Dünnschichten? Steuerung von Kinetik und Kristallorientierung

- Welche Rolle spielt ein Hochtemperatur-Reaktionsrohrofen bei der Flammenfusion? Meisterung der Aluminiumoxid-Sphäroidisierung

- Was ist die Funktion einer 1% CO-99% Argon-Gasmischung? Schutz von Phasengleichgewichtsexperimenten vor Oxidation

- Warum ist eine gestufte Temperaturregelung auf einer Laborheizplatte für das Trocknen von Sensor-Aktivschichten notwendig? Präzision steigern