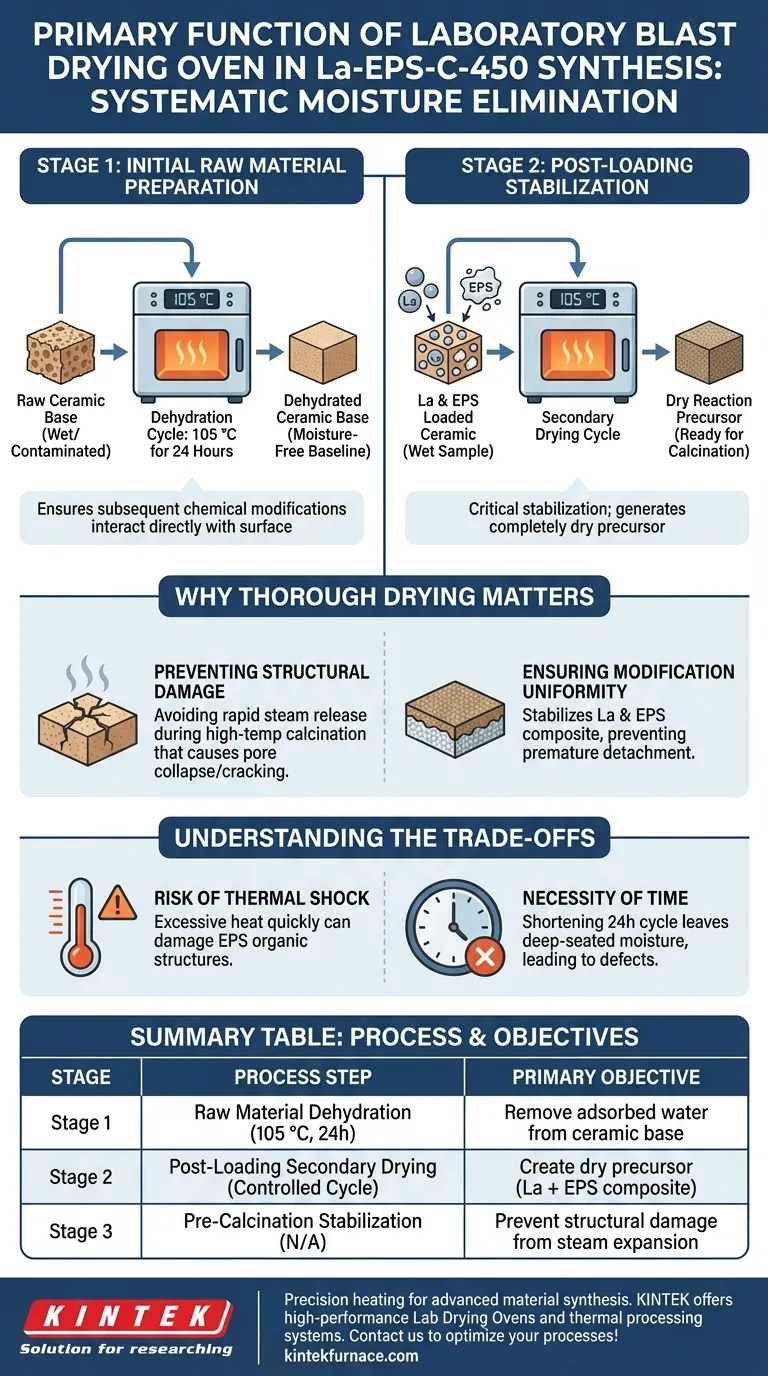

Die Hauptfunktion eines Labor-Trockenschranks bei der Synthese von La-EPS-C-450 besteht darin, Feuchtigkeit an zwei verschiedenen Punkten im Vorbereitungsworkflow systematisch zu entfernen. Er wird zunächst zur Dehydratisierung gereinigter keramischer Rohmaterialien bei 105 °C für 24 Stunden eingesetzt und anschließend zur sekundären Trocknung von Proben verwendet, nachdem diese mit Lanthan (La) und extrazellulären polymeren Substanzen (EPS) beladen wurden.

Der Trocknungsprozess dient nicht nur der Wasserentfernung; er ist ein entscheidender Stabilisierungsschritt, der einen vollständig trockenen Reaktionsvorläufer erzeugt. Dies stellt sicher, dass das Material physikalisch stabil und für die Belastungen des nachfolgenden Hochtemperaturkalzinierungsprozesses bereit ist.

Stufe 1: Vorbereitung der anfänglichen Rohmaterialien

Dehydratisierung der Keramikbasis

Bevor Änderungen vorgenommen werden, muss das keramische Rohsubstrat vollständig frei von Verunreinigungen und Feuchtigkeit sein.

Der Trockenschrank arbeitet bei 105 °C für einen kontinuierlichen 24-Stunden-Zyklus, um die gereinigten Rohmaterialien zu behandeln.

Festlegung einer Basislinie

Dieser Schritt entfernt physikalisch adsorbiertes Wasser aus der Keramikstruktur.

Durch den Beginn mit einer gründlich dehydrierten Basis stellen Forscher sicher, dass nachfolgende chemische Modifikationen direkt mit der Keramikoberfläche interagieren und nicht mit Restfeuchtigkeit.

Stufe 2: Stabilisierung nach dem Beladen

Sekundäre Trocknung des Verbundmaterials

Sobald die Keramik mit Lanthan (La) und EPS beladen wurde, wird das Material wieder zu einer "feuchten Probe".

Der Trockenschrank wird ein zweites Mal verwendet, um eine sekundäre Trocknung dieser modifizierten Proben durchzuführen.

Vorbereitung auf die Kalzinierung

Das Ziel dieser Stufe ist die Erzeugung eines "trockenen Reaktionsvorläufers".

Das Material muss vor dem Eintritt in die Hochtemperaturkalzinierungsphase vollständig frei von freier Feuchtigkeit sein.

Warum gründliche Trocknung wichtig ist

Verhinderung von Strukturschäden

Während sich die primäre Referenz auf das "Was" konzentriert, ist das Verständnis des "Warum" für die Prozesskontrolle unerlässlich.

Wenn während der Hochtemperaturverarbeitung Feuchtigkeit in der inneren Struktur verbleibt, kann es zu einer schnellen Dampffreisetzung kommen.

Diese plötzliche Ausdehnung kann zu unregelmäßigem Porenkollaps oder strukturellen Rissen führen und die mechanische Integrität des Endadsorbens beeinträchtigen.

Gewährleistung der Gleichmäßigkeit der Modifikation

Eine ordnungsgemäße Trocknung stellt sicher, dass die La- und EPS-Komponenten auf der Keramikoberfläche abgelagert werden, ohne dass verdampfende Lösungsmittel während des Aufheizrampenprozesses stören.

Dies stabilisiert die Verbundstruktur und verhindert, dass sich der "Binder" oder die aktiven Komponenten vorzeitig ablösen oder zersetzen.

Abwägungen verstehen

Das Risiko eines thermischen Schocks

Obwohl die Trockenschranktrocknung effizient ist, ist eine präzise Temperaturkontrolle unerlässlich.

Eine zu schnelle Anwendung übermäßiger Hitze auf ein feuchtes Verbundmaterial kann temperaturempfindliche Komponenten, wie die organischen Strukturen innerhalb von EPS, beschädigen.

Die Notwendigkeit von Zeit

Es besteht oft die Versuchung, den 24-Stunden-Trocknungszyklus zu verkürzen, um die Produktion zu beschleunigen.

Eine Verkürzung dieses Zeitfensters birgt jedoch das Risiko, tief sitzende Feuchtigkeit in den Keramikporen zu belassen, was unweigerlich zu Defekten während der Endkalzinierung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die hochwertigsten La-EPS-C-450-Adsorbentien zu gewährleisten, wenden Sie den Trocknungsprozess basierend auf Ihrer spezifischen Vorbereitungsphase an:

- Wenn Ihr Hauptaugenmerk auf der Integrität des Substrats liegt: Halten Sie sich strikt an die Temperatur von 105 °C für 24 Stunden für Rohmaterialien, um die vollständige Entfernung physikalisch adsorbierter Feuchtigkeit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Stabilität der Beschichtung liegt: Stellen Sie sicher, dass die sekundäre Trocknungsphase erschöpfend ist, um einen vollständig trockenen Vorläufer zu erzeugen und dampfbedingte Schäden während der Kalzinierung zu verhindern.

Eine erfolgreiche Adsorbentienvorbereitung beruht darauf, dass der Trockenschrank effektiv als Torwächter zwischen Nasschemie und Hochtemperatur-Wärmebehandlung fungiert.

Zusammenfassungstabelle:

| Stufe | Prozessschritt | Temperatur & Dauer | Hauptziel |

|---|---|---|---|

| Stufe 1 | Dehydratisierung des Rohmaterials | 105 °C für 24 Stunden | Entfernung von adsorbiertem Wasser aus der Keramikbasis |

| Stufe 2 | Sekundäre Trocknung nach dem Beladen | Kontrollierter Zyklus | Erzeugung eines trockenen Vorläufers (La + EPS-Verbund) |

| Stufe 3 | Stabilisierung vor der Kalzinierung | N/A | Verhinderung von Strukturschäden durch Dampfausdehnung |

Präzisionsheizung ist das Rückgrat der fortschrittlichen Materialwissenschaft. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie Labortrockenschränke, die alle an Ihre spezifischen Forschungsanforderungen angepasst werden können. Ob Sie Keramikadsorbentien oder komplexe Verbundwerkstoffe vorbereiten, unsere Geräte gewährleisten die thermische Stabilität und Gleichmäßigkeit, die Ihr Projekt erfordert. Kontaktieren Sie KINTEK noch heute, um die thermischen Prozesse Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Yaoyao Lu, Ren‐Cun Jin. Lanthanum and Sludge Extracellular Polymeric Substances Coprecipitation-Modified Ceramic for Treating Low Phosphorus-Bearing Wastewater. DOI: 10.3390/w17081237

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Temperatur hat ein Graphitofen? Erreichen Sie extreme Hitze bis zu 3000°C

- Was ist der Mechanismus von Hochleistungs-Mikrowellensystemen beim Uranrösten? Effizienzsteigerung durch volumetrische Erwärmung

- Warum wird Zeolith vom MFI-Typ (S-1) für die Synthese von H-TiO2 ausgewählt? Master High-Efficiency Nanoparticle Templating

- Welche PSA wird für die Einstellung von Steuerungen oder die Handhabung von Geräten während des Ofenbetriebs empfohlen?Unverzichtbare Sicherheitsausrüstung für Hochtemperaturlaboratorien

- Warum wird Bariumtitanat nach dem SPS-Sintern angelassen? Wiederherstellung der Materialstöchiometrie und elektrischen Leistung

- Was sind die Vorteile der Verwendung eines Korundtigels mit Graphitmantel beim Schmelzen von AlV55-Legierungen? Sicherstellung reiner Legierungen

- Warum sind ein Strahlungstrocknungsofen und ein Gefriertrockner für GO-Nanofasern notwendig? Essentielle Trocknungssynergie

- Welche Rolle spielt Helium bei der Synthese von Nanopartikeln? Präzision durch Kondensation in Inertgasen freischalten