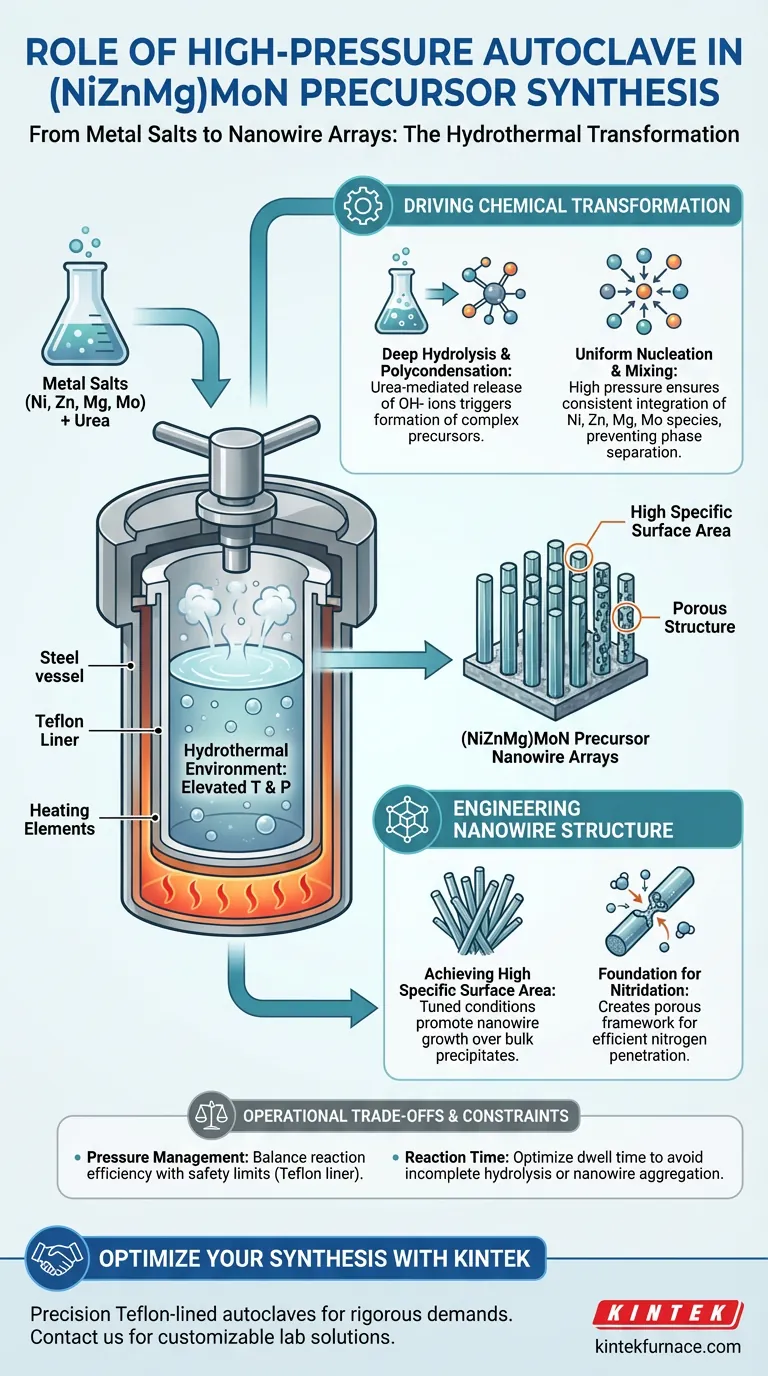

Ein Hochdruckautoklav ist das wesentliche Reaktionsgefäß, das die hydrothermale Umwandlung von Metallsalzen in einen strukturierten (NiZnMg)MoN-Precursor ermöglicht. Durch die Aufrechterhaltung einer geschlossenen Umgebung mit erhöhter Temperatur und erhöhtem Druck ermöglicht der Autoklav die tiefe Hydrolyse und Polykondensation von Nickel-, Molybdän-, Zink- und Magnesiumionen. Diese spezifische Umgebung ist es, die es dem Precursor ermöglicht, sich zu einem Nanodraht-Array mit großer Oberfläche zu entwickeln und nicht zu einem einfachen Massenniederschlag.

Der Autoklav liefert die notwendigen hydrothermalen Bedingungen für die harnstoffvermittelte Hydrolyse und Polykondensation, die für die Synthese gleichmäßiger Nanodraht-Arrays entscheidend sind. Diese strukturelle Grundlage ist unerlässlich, um sicherzustellen, dass der Precursor effektiv zu dem endgültigen katalytischen Material nitriert werden kann.

Die hydrothermale Umgebung: treibende chemische Umwandlung

Ermöglichung tiefer Hydrolyse und Polykondensation

Die Hauptaufgabe des Autoklaven besteht darin, ein kontrolliertes, geschlossenes System zu schaffen, in dem Harnstoff die Hydrolyse von Metallsalzen effektiv steuern kann. Unter hohen Temperatur- und Druckbedingungen zersetzt sich Harnstoff langsam und gleichmäßig und setzt Hydroxylionen frei, die die Polykondensation von Nickel, Molybdän, Zink und Magnesium auslösen. Diese langsame, gleichmäßige Freisetzung ist für die Herstellung komplexer Mehrfachmetall-Precursor weitaus effektiver als die direkte Zugabe von Basen.

Förderung gleichmäßiger Keimbildung und Mischung

Die Hochdruckumgebung im Teflon-ausgekleideten Gefäß stellt sicher, dass die Metallionen auf molekularer Ebene gründlich gemischt bleiben. Dies führt zu einer gleichmäßigen Keimbildung, bei der die verschiedenen Metallspezies (Ni, Zn, Mg, Mo) durchgängig in die Kristallstruktur integriert werden. Ohne den vom Autoklaven ausgeübten Druck würde das resultierende Material wahrscheinlich Phasentrennung und inkonsistente chemische Zusammensetzung aufweisen.

Konstruktion der Nanodraht-Array-Struktur

Erzielung einer hohen spezifischen Oberfläche

Die Autoklavenumgebung ist speziell darauf abgestimmt, das Wachstum von Nanodraht-Array-Strukturen zu fördern. Diese Arrays bieten im Vergleich zu Standardpartikeln eine massive Erhöhung der spezifischen Oberfläche. Diese morphologische Kontrolle ist ein direktes Ergebnis der durch die stabile Druck- und Temperaturumgebung des Autoklaven ermöglichten hydrothermalen Wachstumskinetik.

Schaffung der Grundlage für die Nitridierung

Die Synthese des (NiZnMg)MoN-Precursors ist nicht der letzte Schritt, aber der kritischste strukturelle Schritt. Der Autoklav stellt sicher, dass der Precursor die notwendige Porosität und Oberflächenexposition aufweist, um eine anschließende Nitridierung effizient durchzuführen. Wenn die Precursor-Struktur zu dicht oder uneinheitlich ist, können die Stickstoffatome im letzten Verarbeitungsschritt nicht effektiv in das Gitter eindringen.

Verständnis der Kompromisse und Einschränkungen

Druckmanagement und Sicherheit

Der Betrieb eines Hochdruckautoklaven erfordert die strikte Einhaltung von Sicherheitsprotokollen und Druckgrenzen. Während höhere Drücke manchmal die Kristallinität verbessern können, kann die Überschreitung der Grenzen des Teflon-Liners zu Kontamination oder mechanischem Versagen des Gefäßes führen. Das Finden des "Sweet Spots" zwischen Reaktionseffizienz und Anlagensicherheit ist eine primäre betriebliche Herausforderung.

Ausgleich von Reaktionszeit und morphologischer Qualität

Während der Autoklav das Wachstum von Nanodrähten ermöglicht, ist die Verweilzeit ein kritischer Faktor, der verwaltet werden muss. Wenn der hydrothermale Prozess zu kurz ist, kann die Hydrolyse unvollständig sein; wenn er zu lang ist, können die Nanodrähte überwachsen oder aggregieren. Diese Aggregation reduziert die spezifische Oberfläche und negiert effektiv die Vorteile der Verwendung eines Autoklaven.

Anwendung dieser Erkenntnisse auf Ihre Synthese

Bei der Verwendung eines Hochdruckautoklaven für die Synthese von (NiZnMg)MoN-Precursoren sollte sich Ihr operativer Fokus je nach Ihren spezifischen Materialanforderungen verschieben.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Priorisieren Sie eine präzise Temperaturkontrolle, um sicherzustellen, dass sich der Harnstoff in einer Rate zersetzt, die das Wachstum dünner Nanodrähte mit hohem Aspektverhältnis begünstigt.

- Wenn Ihr Hauptaugenmerk auf der chemischen Homogenität liegt: Stellen Sie sicher, dass der Autoklav bis zum entsprechenden Volumen gefüllt ist, um einen konstanten Innendruck aufrechtzuerhalten, der die gründliche Mischung aller vier Metallionen erleichtert.

- Wenn Ihr Hauptaugenmerk auf der Skalierung der Produktion liegt: Investieren Sie in Autoklaven mit mehreren Kammern oder größerer Kapazität, die mit Teflon ausgekleidet sind, um die gleichen hydrothermalen Bedingungen für größere Precursor-Chargen aufrechtzuerhalten.

Der Autoklav ist nicht nur ein Heizgerät, sondern ein struktureller Architekt, der die endgültige Leistung des (NiZnMg)MoN-Katalysators durch präzise Umweltkontrolle bestimmt.

Zusammenfassungstabelle:

| Schlüsselrolle | Auswirkung auf die Precursor-Synthese |

|---|---|

| Hydrothermale Umgebung | Ermöglicht die harnstoffvermittelte Hydrolyse und tiefe Polykondensation von Ni-, Zn-, Mg-, Mo-Ionen. |

| Morphologische Kontrolle | Treibt das Wachstum von Nanodraht-Arrays mit hoher Oberfläche anstelle von Massenniederschlägen. |

| Molekulare Mischung | Gewährleistet gleichmäßige Keimbildung und verhindert Phasentrennung von Mehrfachmetallspezies. |

| Strukturelle Grundlage | Schafft ein poröses Gerüst, das für eine effiziente anschließende Nitridierung optimiert ist. |

Optimieren Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision bei der hydrothermalen Synthese erfordert Geräte, die unerschütterliche Zuverlässigkeit bieten. KINTEK liefert Hochleistungs-Teflon-ausgekleidete Autoklaven und Hochdrucksysteme, die für die strengen Anforderungen der (NiZnMg)MoN-Precursor-Entwicklung ausgelegt sind.

Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Laborlösungen, darunter Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme. Unsere Geräte sind vollständig anpassbar, um sicherzustellen, dass Ihre spezifische Temperatur- und Druckkinetik mit absoluter Genauigkeit erfüllt werden.

Bereit, Ihre katalytische Forschung zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere fortschrittlichen Laboröfen Ihre Innovation beschleunigen können.

Visuelle Anleitung

Referenzen

- (NiZnMg)MoN with optimized d-band center enables industrial-level hydrogen production. DOI: 10.1007/s40843-025-3462-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

Andere fragen auch

- Warum wird SF6-Gas als primärer Inhibitor in AS-ALD auf ZrO2 verwendet? Meisterstrategie zur Defektbasierten Passivierung

- Warum ist ein Vorab-Schmelzverfahren bei Phasen-Gleichgewichtsstudien erforderlich? Setzen Sie Ihre Probe für präzise Ergebnisse zurück

- Was sind die Vorteile der Verwendung eines Multimode-Mikrowellenapplikators für die Legierungsbeschichtung? Schnell, volumetrische interne Wärme

- Welche Funktionen können bei Laboröfen eingestellt werden?Anpassen für Präzision und Effizienz

- Warum die Kontrolle von Argon und Sauerstoff bei der Titan-LMD aufrechterhalten? Sorgen Sie für höchste Reinheit für Ihre Hochleistungskomponenten

- Wie wirkt sich die senkrechte Ausrichtung der Substrathalter auf VTD aus? Maximierung von Effizienz und thermischer Kontrolle

- Was sind die Hauptvorteile der Verwendung eines Glühofens? Verbesserung der Materialqualität und Fertigungseffizienz

- Warum ist ein Ultrahochvakuum (UHV) für die Niob-Analyse erforderlich? Gewährleistung von Reinheit und Datenintegrität