Im Kern wird ein Glühofen verwendet, um die innere Struktur eines Materials grundlegend zu verändern, um Spannungen abzubauen, Weichheit und Duktilität zu verbessern und seine Kornstruktur zu verfeinern. Dieser Prozess korrigiert Strukturfehler, die während Fertigungsschritten wie Gießen oder Schweißen entstanden sind, wodurch das Material leichter zu bearbeiten und in seiner Endanwendung vorhersehbarer wird.

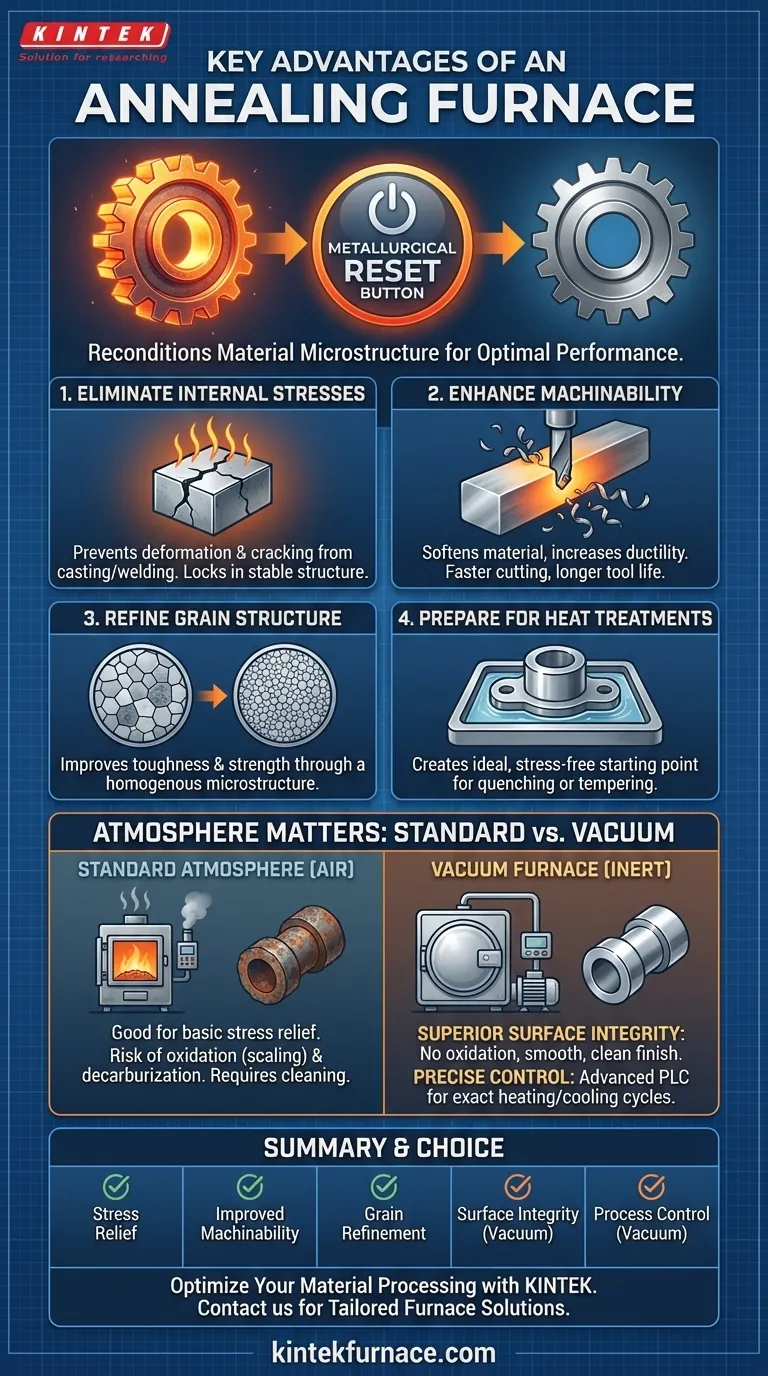

Der wahre Wert eines Glühofens liegt nicht nur darin, was er tut – Metall erweichen –, sondern warum er es tut. Er dient als kritischer metallurgischer Reset-Knopf, der interne Schäden aus früheren Fertigungsschritten korrigiert und das Material für eine optimale Leistung in nachfolgenden Prozessen vorbereitet.

Der Kernzweck: Rekonditionierung der Mikrostruktur des Materials

Glühen ist keine einzelne Handlung, sondern ein kontrollierter Prozess des Erhitzens und Abkühlens. Seine Hauptfunktion besteht darin, die kristalline Struktur des Materials, bekannt als Mikrostruktur, zu manipulieren, um wünschenswerte Eigenschaften zu erzielen.

Beseitigung innerer Spannungen

Prozesse wie Gießen, Schmieden, Walzen und Schweißen führen erhebliche innere Spannungen in ein Material ein. Bleiben diese unbehandelt, können sie zu unerwarteten Verformungen, Verbiegungen oder sogar Rissen im Laufe der Zeit führen.

Ein Glühofen erwärmt das Material auf eine bestimmte Temperatur, bei der sich seine Atome in einem stabileren, energieärmeren Zustand neu anordnen können. Die kontrollierte langsame Abkühlung „fixiert“ dann diese spannungsfreie Struktur.

Erweichen für verbesserte Bearbeitbarkeit

Harte, spröde Materialien sind schwierig und teuer zu schneiden, zu bohren oder zu formen. Dies erhöht den Werkzeugverschleiß und kann die Qualität des fertigen Teils beeinträchtigen.

Glühen erweicht das Material und erhöht seine Duktilität, wodurch seine Bearbeitbarkeit drastisch verbessert wird. Dies ermöglicht schnellere Schnittgeschwindigkeiten, eine längere Werkzeugstandzeit und eine bessere Oberflächengüte, wodurch die Herstellungskosten direkt gesenkt werden.

Verfeinerung der Kornstruktur

Die mechanischen Eigenschaften eines Metalls, wie seine Zähigkeit und Festigkeit, sind direkt an die Größe und Gleichmäßigkeit seiner Kristallkörner gebunden. Grobe oder inkonsistente Körner können Schwachstellen erzeugen.

Der Glühprozess kann so angepasst werden, dass die Kornstruktur verfeinert wird, was zu einem homogeneren und robusteren Material mit verbesserten mechanischen Eigenschaften führt.

Vorbereitung für nachfolgende Wärmebehandlungen

Glühen ist oft ein Zwischenschritt. Es wird verwendet, um eine gleichmäßige, spannungsfreie Mikrostruktur zu schaffen, die den idealen Ausgangspunkt für abschließende Wärmebehandlungen wie Abschrecken oder Anlassen bildet, die Härte und Festigkeit verleihen. Ohne vorheriges Glühen wären diese späteren Prozesse weitaus weniger effektiv und vorhersehbar.

Der Einfluss der Umgebung: Luft- vs. Vakuumglühen

Die Atmosphäre im Ofen spielt eine entscheidende Rolle für die Endqualität des Werkstücks. Dies ist der Hauptunterschied zwischen Standard-Atmosphärenöfen und modernen Vakuumöfen.

Der Standardansatz: Atmosphärenöfen

In einem Standardofen wird das Material in Gegenwart von Luft oder einer kontrollierten Gasmischung erhitzt. Obwohl dies für die oben beschriebenen mikrostrukturellen Veränderungen wirksam ist, ermöglicht diese Umgebung Reaktionen an der Materialoberfläche.

Dies kann zu Oxidation (Verzunderung) und Entkohlung (Verlust von Kohlenstoff von der Oberfläche von Stählen) führen, was möglicherweise sekundäre Reinigungsprozesse wie Sandstrahlen oder Beizen erfordert.

Der Vakuum-Vorteil: Überlegene Oberflächenintegrität

Ein Vakuumglühofen entfernt praktisch alle atmosphärischen Gase aus der Heizkammer. Diese inerte Umgebung verhindert Oberflächenreaktionen vollständig.

Das Ergebnis ist ein Werkstück mit einer glatten, hellen und sauberen Oberfläche, frei von Oxidation. Dies ist entscheidend für hochwertige Komponenten, bei denen die Oberflächengüte von größter Bedeutung ist, da es die Notwendigkeit kostspieliger und zeitaufwändiger Nachreinigung eliminiert.

Der Vakuum-Vorteil: Unübertroffene Prozesskontrolle

Moderne Vakuumöfen sind mit fortschrittlichen SPS-Systemen (Speicherprogrammierbare Steuerung) ausgestattet. Diese bieten eine außergewöhnlich präzise Kontrolle über Aufheizraten, Haltezeiten und Abkühlprofile.

Dieses Maß an Kontrolle gewährleistet eine hohe Wiederholbarkeit von Charge zu Charge und ermöglicht die Durchführung komplexer Glühzyklen, um sehr spezifische Materialeigenschaften zu erfüllen.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist das Glühen ein Prozess mit spezifischen Zielen und Einschränkungen. Das Verständnis seiner Stellung im Vergleich zu anderen Wärmebehandlungen ist entscheidend für eine effektive Anwendung.

Glühen vs. Normalisieren vs. Anlassen

Diese Begriffe werden oft verwechselt, beschreiben aber unterschiedliche Prozesse. Glühen erzeugt den weichsten, duktilsten Zustand durch sehr langsames Abkühlen. Normalisieren verwendet Luftkühlung, um einen härteren, stärkeren Zustand zu erzeugen. Anlassen ist ein Niedertemperaturprozess, der verwendet wird, um die Sprödigkeit eines gehärteten Teils zu reduzieren. Die Wahl des richtigen Verfahrens hängt ausschließlich von den gewünschten Endparametern ab.

Die Kosten einer perfekten Oberfläche

Ein Vakuumofen bietet überlegene Oberflächenqualität und Prozesskontrolle, stellt jedoch eine höhere Kapitalinvestition im Vergleich zu einem Standard-Atmosphärenofen dar. Die Entscheidung für einen Vakuumofen muss durch die Notwendigkeit einer makellosen Oberflächengüte und die Vermeidung sekundärer Reinigungsarbeiten gerechtfertigt sein.

Zykluszeit ist ein Faktor

Die kontrollierte, langsame Abkühlung, die für ein vollständiges Glühen erforderlich ist, ist von Natur aus zeitaufwändig. Dies kann in Umgebungen mit hoher Produktionsmenge einen Engpass darstellen. Die Zykluszeit muss in den gesamten Fertigungsablauf einkalkuliert werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des geeigneten Glühprozesses hängt von Ihren spezifischen technischen und kommerziellen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Spannungsabbau und verbesserter Bearbeitbarkeit liegt, wobei die Oberflächengüte nicht kritisch ist: Ein Standard-Atmosphären-Glühofen ist eine praktische und effektive Lösung.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, oxidationsfreien Oberfläche für ein fertiges Teil liegt: Ein Vakuumglühofen ist die überlegene Wahl, da er die Notwendigkeit einer sekundären Reinigung eliminiert.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Materials mit maximaler Gleichmäßigkeit für einen kritischen nachfolgenden Prozess liegt: Die präzise Steuerung und Wiederholbarkeit eines modernen SPS-gesteuerten Ofens sind unerlässlich.

Durch das Verständnis dieser Kernprinzipien können Sie das Glühen effektiv nutzen, um Ihre Materialqualität zu verbessern, Ihren Herstellungsprozess zu optimieren und ein zuverlässigeres Endprodukt herzustellen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Spannungsabbau | Beseitigt innere Spannungen aus der Fertigung, um Verformungen und Risse zu verhindern. |

| Verbesserte Bearbeitbarkeit | Erweicht Materialien für leichteres Schneiden, reduziert Werkzeugverschleiß und Kosten. |

| Kornverfeinerung | Verbessert mechanische Eigenschaften durch Schaffung einer gleichmäßigen, robusten Mikrostruktur. |

| Oberflächenintegrität | Vakuumglühen verhindert Oxidation und Entkohlung für makellose Oberflächen. |

| Prozesskontrolle | SPS-Systeme gewährleisten präzise, wiederholbare Heiz- und Kühlzyklen. |

Bereit, Ihre Materialverarbeitung mit fortschrittlichen Glühlösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit Hochtemperatur-Ofenlösungen zu versorgen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und eine verbesserte Effizienz und Zuverlässigkeit liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Wie schützen Argon und Stickstoff Proben in Vakuumöfen? Optimieren Sie Ihren thermischen Prozess mit dem richtigen Gas

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung