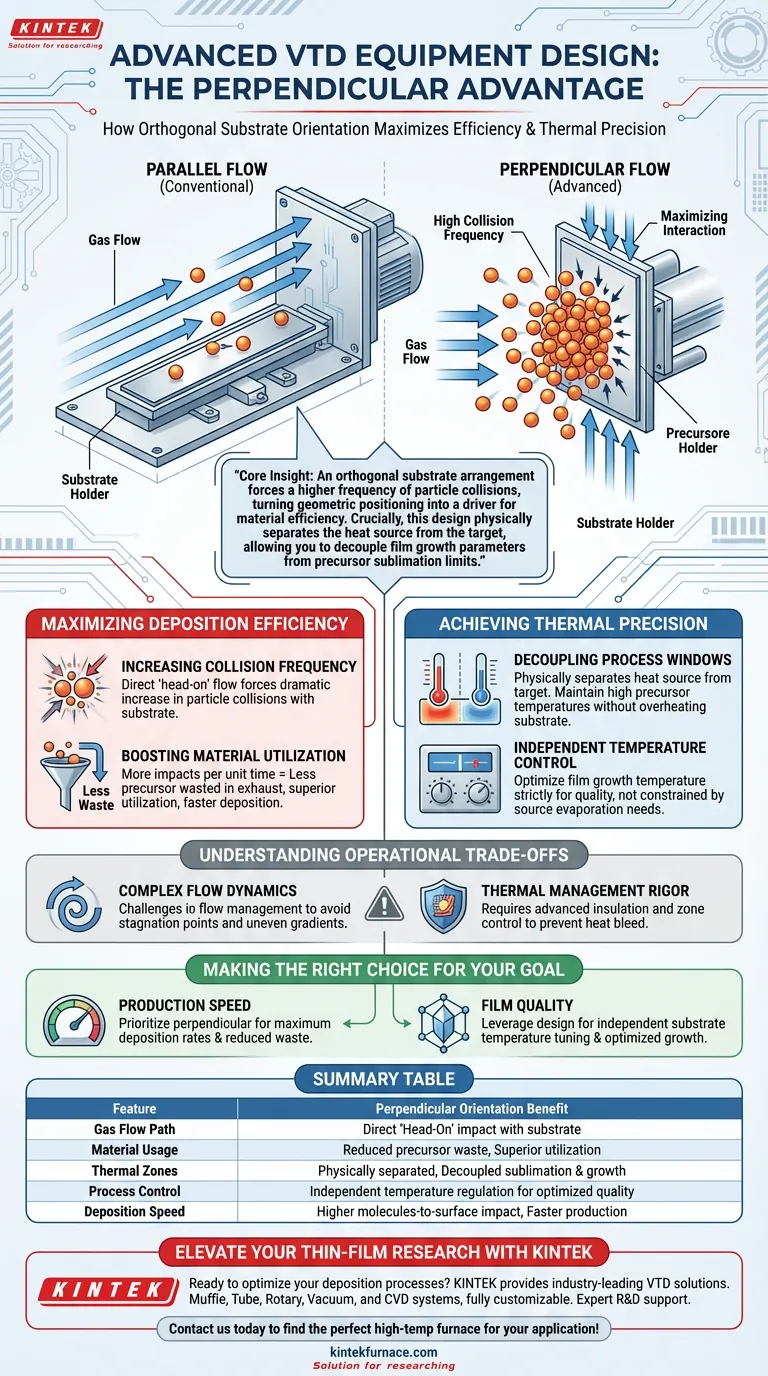

In fortschrittlichen Dampfabscheidungssystemen (VTD) bestimmt die Ausrichtung die Effizienz. Die Platzierung des Substrathalters senkrecht (orthogonal) zum Gasfluss stellt eine direkte physische Behinderung des Dampfweges dar. Diese geometrische Anordnung maximiert die Wechselwirkung zwischen dem aktiven Vorläufer und der Zieloberfläche, was zu einer deutlich verbesserten Abscheidungsrate und kritischen Prozessflexibilität führt.

Kern Erkenntnis: Eine orthogonale Substratanordnung erzwingt eine höhere Kollisionshäufigkeit von Partikeln und macht die geometrische Positionierung zu einem Treiber für Materialeffizienz. Entscheidend ist, dass dieses Design die Wärmequelle physisch vom Ziel trennt, sodass Sie die Parameter des Filmwachstums von den Sublimationsgrenzen des Vorläufers entkoppeln können.

Maximierung der Abscheidungseffizienz

Erhöhung der Kollisionshäufigkeit

Bei einer senkrechten Konfiguration strömt das Gas direkt auf das Substrat zu, anstatt parallel dazu zu strömen. Dieser "direkte" Ansatz erzwingt eine dramatische Erhöhung der Kollisionshäufigkeit zwischen den aktiven Vorläuferdämpfen und der Substratoberfläche.

Steigerung der Materialausnutzung

Da mehr Vorläufermoleküle pro Zeiteinheit auf die Oberfläche treffen, wird weniger Material im Abluftstrom verschwendet. Dies führt im Vergleich zu parallelen Strömungskonstruktionen zu einer überlegenen Ausnutzungseffizienz und schnelleren Gesamtabscheidungsraten.

Erreichen von thermischer Präzision

Entkopplung von Prozessfenstern

Eine wesentliche Einschränkung bei der Standard-VTD ist die thermische Verbindung zwischen Quelle und Substrat. Das senkrechte Design erleichtert die Entkopplung von thermischen Zonen. Sie können die hohen Temperaturen, die für die Vorläufersublimation erforderlich sind, aufrechterhalten, ohne das Substrat unbeabsichtigt zu überhitzen.

Unabhängige Temperaturregelung

Diese Trennung ermöglicht eine unabhängige und präzise Temperaturregelung des Substrathalters. Folglich erhalten Ingenieure die Flexibilität, das Temperaturfenster für das Filmwachstum ausschließlich auf der Grundlage der Anforderungen an die Filmqualität zu optimieren, anstatt durch die Verdampfungsanforderungen des Quellmaterials eingeschränkt zu sein.

Verständnis der betrieblichen Kompromisse

Komplexität der Strömungsdynamik

Während die orthogonale Strömung die Kollision verbessert, führt sie zu Herausforderungen im Strömungsmanagement. Die Schaffung einer gleichmäßigen Abscheidung über das gesamte Substrat erfordert ein sorgfältiges Design, um Stagnationspunkte (wo die Strömung in der Mitte stoppt) oder ungleichmäßige Gradienten an den Rändern zu vermeiden.

Rigoroses Wärmemanagement

Die Entkopplung der Temperaturen bietet Flexibilität, erfordert jedoch ein ausgefeilteres Steuerungssystem. Die Ausrüstung muss in der Lage sein, unterschiedliche thermische Umgebungen in unmittelbarer Nähe aufrechtzuerhalten, was eine fortschrittliche Isolierung und Zonenkontrolle erfordert, um Wärmeübertragung zwischen Quelle und Substrat zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese VTD-Konfiguration mit Ihren Zielen übereinstimmt, berücksichtigen Sie Ihre primären Verarbeitungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit liegt: Priorisieren Sie die senkrechte Ausrichtung, um die Abscheidungsraten zu maximieren und den Vorläuferabfall durch hohe Kollisionshäufigkeit zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Filmqualität liegt: Nutzen Sie dieses Design, um die Substrattemperatur unabhängig einzustellen und sicherzustellen, dass die Wachstumsbedingungen unabhängig von der Flüchtigkeit des Quellmaterials optimiert sind.

Die senkrechte Ausrichtung verwandelt den Substrathalter von einem passiven Ziel in ein aktives Werkzeug zur Prozessoptimierung.

Zusammenfassungstabelle:

| Merkmal | Senkrechte (orthogonale) Ausrichtung | Nutzen |

|---|---|---|

| Gasflussweg | Direkter "Frontal"-Aufprall auf das Substrat | Erhöht die Partikelkollisionshäufigkeit |

| Materialnutzung | Reduzierter Vorläuferabfall im Abluftstrom | Überlegene Materialausnutzungseffizienz |

| Thermische Zonen | Physisch getrennte Quelle und Substrat | Entkoppelt Sublimation von Filmwachstum |

| Prozesskontrolle | Unabhängige Temperaturregelung | Optimierte Filmqualität und Wachstumsfenster |

| Abscheidungsgeschwindigkeit | Höhere Aufprallrate von Molekülen auf die Oberfläche | Schnellere Produktion und Durchsatz |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Bereit, Ihre Abscheidungsprozesse zu optimieren? KINTEK bietet branchenführende VTD-Lösungen, die auf Präzision und Effizienz ausgelegt sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre individuellen Labor- und Produktionsanforderungen angepasst werden können.

Ob Sie eine unabhängige Temperaturzonenkontrolle oder eine verbesserte Materialausnutzung benötigen, unser Expertenteam steht Ihnen zur Seite, um Ihren Erfolg zu unterstützen. Kontaktieren Sie uns noch heute, um den perfekten Hochtemperatur-Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Raumtemperatur für PECVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Welche Gase werden bei der chemischen Gasphasenabscheidung (CVD) verwendet? Beherrschen Sie Vorläufer- & Prozessgase für überlegene Schichten

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Was ist die Funktion eines PECVD-Systems bei der Passivierung von UMG-Silizium-Solarzellen? Steigerung der Effizienz durch Wasserstoff