Ja, die Plasma-unterstützte Chemische Gasphasenabscheidung (PECVD) kann bei Raumtemperatur durchgeführt werden. Ihr typischer Betriebsbereich liegt jedoch zwischen 200°C und 400°C. Die Fähigkeit, bei Raumtemperatur zu funktionieren, stellt die untere Grenze ihrer Leistungsfähigkeit dar und ist ein wesentlicher Vorteil gegenüber Standard-CVD-Verfahren, die wesentlich höhere Temperaturen erfordern.

Die entscheidende Erkenntnis ist nicht, dass PECVD bei Raumtemperatur laufen kann, sondern warum. Durch die Nutzung eines energiereichen Plasmas zur Steuerung chemischer Reaktionen anstelle von hoher Hitze entkoppelt PECVD den Abscheidungsprozess von der Temperatur des Substrats und ermöglicht so ein hochwertiges Filwachstum auf hitzeempfindlichen Materialien.

Die Rolle des Plasmas bei der Senkung der Abscheidungstemperatur

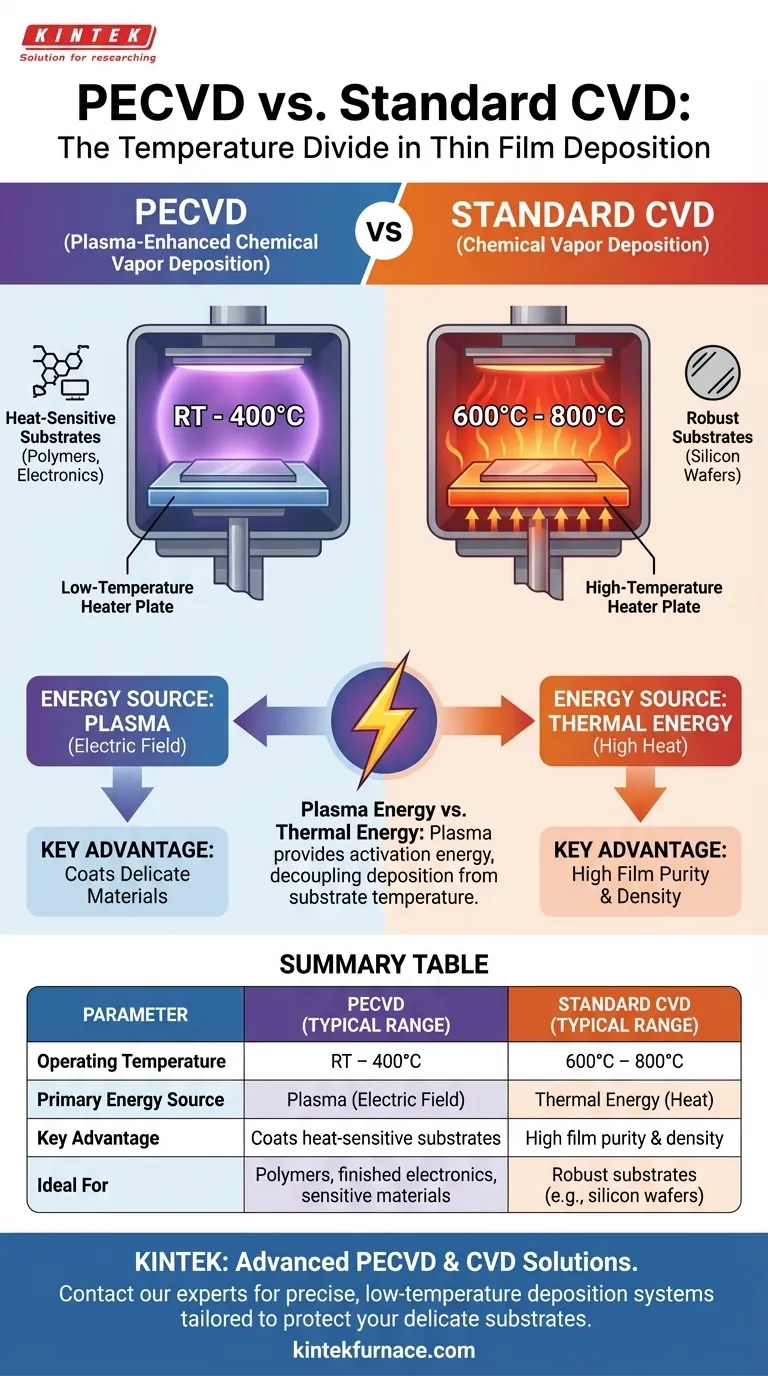

Um zu verstehen, warum PECVD bei niedrigen Temperaturen arbeiten kann, müssen wir es zunächst mit seinem thermischen Vorgänger, der Standard-Chemischen Gasphasenabscheidung (CVD), vergleichen.

Wie Standard-CVD thermische Energie nutzt

Bei einem herkömmlichen CVD-Verfahren wird das Substrat auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 600°C und 800°C.

Diese intensive thermische Energie ist erforderlich, um die Vorläufergase aufzuspalten und die Aktivierungsenergie für die chemischen Reaktionen bereitzustellen, die den Dünnfilm auf der Substratoberfläche bilden.

Wie PECVD Plasmaenergie nutzt

PECVD ersetzt die Notwendigkeit extremer Hitze durch ein elektrisches Feld, das die Vorläufergase in ein Plasma zündet.

Dieses Plasma ist ein hoch energetischer Materiezustand, der Ionen, Elektronen und freie Radikale enthält. Diese reaktiven Spezies besitzen genügend Energie, um die Abscheidungsreaktion anzutreiben, selbst bei viel niedrigeren Substrattemperaturen.

Im Wesentlichen liefert das Plasma die Aktivierungsenergie, nicht die Wärme. Dies ermöglicht es dem Substrat, bei einer Temperatur zu bleiben, die es nicht beschädigt.

Vergleich der Temperaturbereiche: PECVD vs. CVD

Der grundlegende Unterschied in den Energiequellen führt zu drastisch unterschiedlichen Betriebsfenstern für diese beiden Technologien.

Der Vorteil des Niedertemperaturbereichs von PECVD

PECVD arbeitet typischerweise von Raumtemperatur bis etwa 350°C oder 400°C.

Dieses Niedertemperaturfenster ist das definierende Merkmal des Systems. Es ermöglicht die Abscheidung von Filmen auf Materialien, die hoher thermischer Belastung nicht standhalten, wie Polymere, Kunststoffe und fertiggestellte Halbleiterbauelemente mit empfindlichen integrierten Schaltkreisen.

Die Hochtemperaturanforderungen von Standard-CVD

Standard-CVD-Verfahren erfordern Temperaturen im Bereich von 600°C bis 800°C.

Obwohl dies Filme von sehr hoher Qualität, Dichte und Reinheit erzeugt, schränkt es die Arten von Substraten, die verwendet werden können, stark ein. Es eignet sich für robuste Materialien wie Siliziumwafer zu Beginn des Herstellungsprozesses, ist aber mit den meisten fertigen Bauteilen oder temperaturempfindlichen Materialien unvereinbar.

Verständnis der Kompromisse

Die Wahl der Abscheidungstemperatur hängt nicht nur vom Schutz des Substrats ab, sondern beinhaltet auch die Abwägung von Filmqualität, Abscheidungsrate und Prozesskomplexität.

Der Hauptvorteil: Substrat-Vielseitigkeit

Die Fähigkeit, Filme bei oder nahe Raumtemperatur abzuscheiden, ist der größte Vorteil von PECVD. Es eröffnet die Möglichkeit, Materialien zu beschichten, die durch die Hitze anderer Dampfabscheidungsverfahren zerstört würden.

Mögliche Auswirkungen auf die Filmqualität

Obwohl PECVD ausgezeichnete Filme erzeugt, kann die Abscheidung am unteren Ende des Temperaturbereichs (d. h. bei Raumtemperatur) Kompromisse mit sich bringen.

Niedrigere Temperaturen können manchmal zu weniger dichten Filmen führen oder mehr Verunreinigungen, wie Wasserstoff, aus den Vorläufergasen einschließen. Oft bietet der Betrieb bei einer leicht erhöhten Temperatur (z. B. 200–350°C) eine bessere Balance zwischen Substratsicherheit und optimalen Filmeigenschaften.

Prozesskontrolle

Die Verwendung von Plasma führt zu mehr Prozessvariablen als bei Standard-CVD, einschließlich HF-Leistung, Frequenz, Druck und Gasflussraten.

Die Beherrschung dieser Parameter ist der Schlüssel zur Steuerung der Filmerigenschaften, wie z. B. Spannung, Brechungsindex und chemische Zusammensetzung, unabhängig von der Temperatur.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Wahl der Abscheidungstemperatur sollte von Ihrem Hauptziel und den Einschränkungen Ihres Substrats bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Kompatibilität mit hitzeempfindlichen Substraten liegt (wie Polymeren oder Elektronik): PECVD ist die klare Wahl, da seine Niedertemperaturfähigkeit, einschließlich Raumtemperatur, thermische Schäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmdichte und Reinheit für ein robustes Substrat liegt: Sie sollten am oberen Ende des PECVD-Bereichs (250–400°C) arbeiten oder prüfen, ob ein Hochtemperatur-CVD-Verfahren praktikabel ist.

Letztendlich ermöglicht Ihnen die Flexibilität von PECVD bei niedrigen Temperaturen, fortschrittliche Dünnschichten auf Materialien zu entwickeln, die sonst unmöglich zu beschichten wären.

Zusammenfassungstabelle:

| Parameter | PECVD (Typischer Bereich) | Standard-CVD (Typischer Bereich) |

|---|---|---|

| Betriebstemperatur | Raumtemp. - 400°C | 600°C - 800°C |

| Primäre Energiequelle | Plasma (Elektrisches Feld) | Thermische Energie (Hitze) |

| Hauptvorteil | Beschichtung hitzeempfindlicher Substrate | Hohe Filmreinheit & Dichte |

| Ideal für | Polymere, fertige Elektronik, empfindliche Materialien | Robuste Substrate (z. B. Siliziumwafer) |

Müssen Sie hochwertige Dünnschichten auf hitzeempfindlichen Materialien abscheiden? KINTEKs fortschrittliche PECVD-Systeme nutzen unsere tiefgreifende F&E und Eigenfertigung, um präzise Niedertemperatur-Abscheidungslösungen zu liefern. Unsere Systeme, einschließlich unserer anpassbaren PECVD- und CVD/PECVD-Systeme, sind darauf ausgelegt, Ihre empfindlichen Substrate zu schützen und gleichzeitig optimale Filmeigenschaften zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Hochtemperatur-Ofenlösung für Ihre einzigartigen Laboranforderungen maßschneidern können.

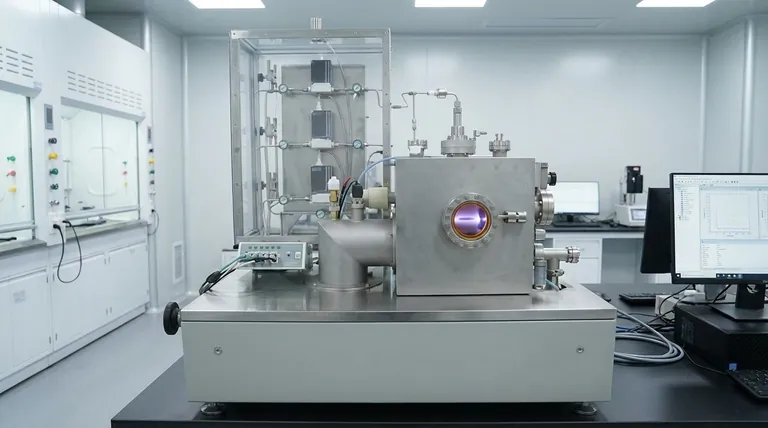

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Warum wird ein hochpräzises PECVD-System in ACSM benötigt? Ermöglicht die atomare Fertigung bei niedrigen Temperaturen

- Welche Umgebungen bietet ein PECVD-System für Silizium-Nanodrähte? Optimieren Sie das Wachstum mit präziser thermischer Steuerung

- Was ist die Notwendigkeit der Hochspannungs-Gasionenreinigung? Erreichen Sie eine Beschichtungsadhäsion auf atomarer Ebene