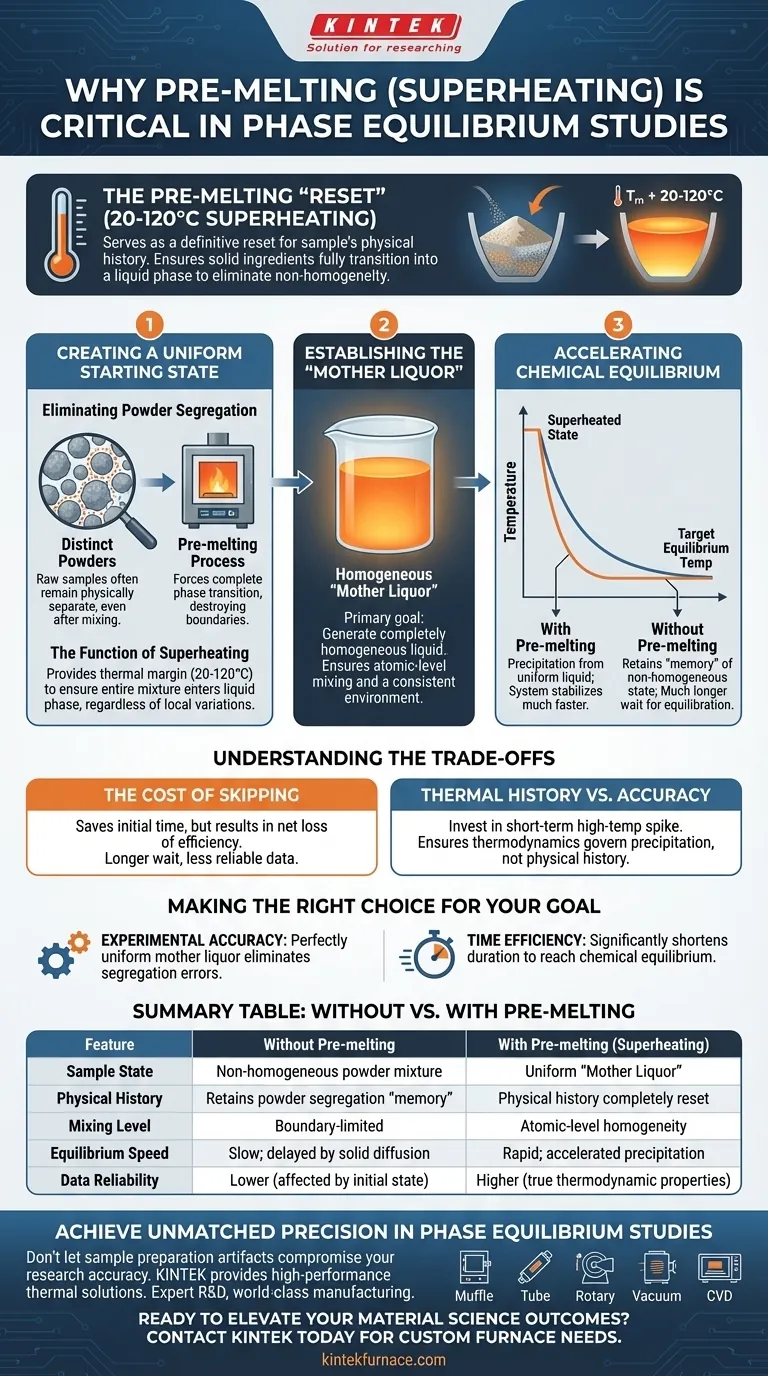

Der Vorab-Schmelzprozess dient als definitive "Zurücksetzung" der physikalischen Historie Ihrer Probe. Indem Sie die Mischung Temperaturen aussetzen, die 20 bis 120 Grad Celsius über dem Schmelzpunkt liegen, stellen Sie sicher, dass die festen Bestandteile vollständig in die flüssige Phase übergehen. Dies ist notwendig, um die Komponenten gründlich zu mischen und die Nicht-Homogenität der ursprünglichen einzelnen Pulver zu beseitigen.

Die Überhitzung erzeugt eine einheitliche "Mutterlauge", die für eine genaue Phasenausfällung unerlässlich ist. Dieser Prozess beseitigt Inkonsistenzen im Ausgangsmaterial und beschleunigt dadurch die Zeit, die benötigt wird, um bei der Zieltemperatur ein echtes chemisches Gleichgewicht zu erreichen.

Erstellung eines einheitlichen Ausgangszustands

Vermeidung von Pulverentmischung

Rohe Proben beginnen oft als Mischungen aus verschiedenen Pulvern. Selbst bei mechanischer Mischung bleiben diese Feststoffe physikalisch getrennte Partikel mit Grenzen.

Das direkte Erhitzen dieser Pulver auf die Ziel-Gleichgewichtstemperatur bewahrt oft diese Entmischung. Der Vorab-Schmelzprozess zerstört diese Grenzen, indem er einen vollständigen Phasenübergang erzwingt.

Die Funktion der Überhitzung

Das Erhitzen der Probe 20 bis 120 Grad Celsius über den Schmelzpunkt hinaus bietet eine kritische thermische Reserve.

Diese "Überhitzung" stellt sicher, dass die gesamte Mischung in die flüssige Phase übergeht, unabhängig von lokalen Schwankungen in der Zusammensetzung oder den Schmelzpunkten. Sie garantiert, dass keine Restfeststoffe verbleiben, die die Ergebnisse verfälschen.

Die Auswirkungen auf die Gleichgewichtskinetik

Herstellung der "Mutterlauge"

Das Hauptziel dieses Hochtemperaturschritts ist die Erzeugung einer vollständig homogenen Flüssigkeit, die als Mutterlauge bezeichnet wird.

Diese Flüssigkeit dient als einheitliche Basis für das Experiment. Indem sichergestellt wird, dass die Elemente auf atomarer Ebene gemischt sind, schaffen Sie eine konsistente Umgebung für die nächste Phase der Studie.

Beschleunigung des chemischen Gleichgewichts

Sobald die homogene Mutterlauge hergestellt ist, wird die Temperatur auf die spezifische Zieltemperatur für die Phasen-Gleichgewichtsstudie gesenkt.

Da die Ausfällung von Phasen aus einer homogenen Flüssigkeit und nicht aus einer chaotischen Pulvermischung erfolgt, stabilisiert sich das System viel schneller. Dies beschleunigt die Erreichung des chemischen Gleichgewichts erheblich.

Verständnis der Kompromisse

Die Kosten des Auslassens des Vorab-Schmelzens

Das Weglassen des Überhitzungsschritts spart zwar etwas anfängliche Heizzeit, führt aber normalerweise zu einem Nettoverlust an Effizienz.

Ohne Vorab-Schmelzen behält die Probe die "Erinnerung" an ihren ursprünglichen nicht-homogenen Zustand. Dies zwingt Sie, viel länger zu warten, bis sich das System bei der Zieltemperatur im Gleichgewicht befindet, und liefert oft weniger zuverlässige Daten.

Thermische Historie vs. Gleichgewichtsgenauigkeit

Der Kompromiss besteht hier zwischen sofortiger Zielerhitzung und Qualität der Vorbereitung.

Sie investieren Energie in einen kurzfristigen Hochtemperatur-Spitzenwert, um sicherzustellen, dass die anschließende Phasenausfällung von der Thermodynamik und nicht von der physikalischen Historie der Pulvermischung bestimmt wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Zuverlässigkeit Ihrer Phasen-Gleichgewichtsstudien zu maximieren, wenden Sie die Vorab-Schmelzstrategie basierend auf Ihren spezifischen Bedürfnissen an:

- Wenn Ihr Hauptaugenmerk auf experimenteller Genauigkeit liegt: Verwenden Sie das Vorab-Schmelzen, um sicherzustellen, dass die Phasenausfällung aus einer perfekt homogenen Mutterlauge erfolgt, wodurch Fehler durch Pulverentmischung beseitigt werden.

- Wenn Ihr Hauptaugenmerk auf Zeiteffizienz liegt: Implementieren Sie das Vorab-Schmelzen, um die Dauer, die das System benötigt, um sich bei der Zieltemperatur im chemischen Gleichgewicht einzustellen, erheblich zu verkürzen.

Indem Sie zuerst Ihre flüssige Phase standardisieren, stellen Sie sicher, dass Ihre Ergebnisse echte Materialeigenschaften und keine Artefakte der Probenvorbereitung widerspiegeln.

Zusammenfassungstabelle:

| Merkmal | Ohne Vorab-Schmelzen | Mit Vorab-Schmelzen (Überhitzung) |

|---|---|---|

| Zustand der Probe | Nicht-homogene Pulvermischung | Einheitliche "Mutterlauge" |

| Physikalische Historie | Behält die "Erinnerung" an Pulverentmischung | Physikalische Historie vollständig zurückgesetzt |

| Mischungsgrad | Grenzenbasiert | Homogenität auf atomarer Ebene |

| Gleichgewichtsgeschwindigkeit | Langsam; verzögert durch Feststoffdiffusion | Schnell; beschleunigte Ausfällung |

| Datenzuverlässigkeit | Geringer (beeinflusst durch Anfangszustand) | Höher (echte thermodynamische Eigenschaften) |

Erzielen Sie unübertroffene Präzision bei Phasen-Gleichgewichtsstudien

Lassen Sie nicht zu, dass Artefakte der Probenvorbereitung die Genauigkeit Ihrer Forschung beeinträchtigen. KINTEK bietet die Hochleistungs-Wärmelösungen, die Sie benötigen, um komplexe Phasenübergänge zu meistern. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie andere Labortemperöfen – alle vollständig an Ihre einzigartigen experimentellen Parameter anpassbar.

Bereit, Ihre Ergebnisse in der Materialwissenschaft zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen

Visuelle Anleitung

Referenzen

- Hamed Abdeyazdan, Evgueni Jak. Phase equilibria in the CuO <sub>0.5</sub> –SbO <sub>1.5</sub> –SiO <sub>2</sub> system. DOI: 10.1111/jace.70123

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Warum ist ein hochpräzises Substratheizsystem für BST-Dünnschichten erforderlich? Erzielen Sie Erfolg beim Kristallwachstum

- Was ist die Funktion eines rotierenden Hochdruckautoklaven bei der Synthese von SSZ-13-Zeolithen? | Verbesserung der Kristallinität

- Wie wirkt sich die senkrechte Ausrichtung der Substrathalter auf VTD aus? Maximierung von Effizienz und thermischer Kontrolle

- Welche Rolle spielt eine Mischung aus 5 % N2 + 95 % H2 beim Plasmanitrieren? Verbesserung der Ermüdungsfestigkeit und Eliminierung von weißen Schichten

- Welche Rolle spielt Quarzsandfüllung in einem Kristallzüchtungsofen? Verbesserung der thermischen Symmetrie und Ausbeute

- Warum ist eine Haltezeit von 1200 °C für das Sintern von Ti(C,N)-FeCr erforderlich? Erreichen Sie eine überlegene Materialdichte

- Wie wirkt sich Hochtemperaturkalzinierung auf Kaolin aus? Steigerung der Oberfläche und katalytischen Reaktivität durch thermische Behandlung

- Warum ist ein Labor-Blastrockenschrank für die Herstellung von reduzierten Graphenoxid-Vorläufern notwendig? Sicherstellung der Pulverqualität