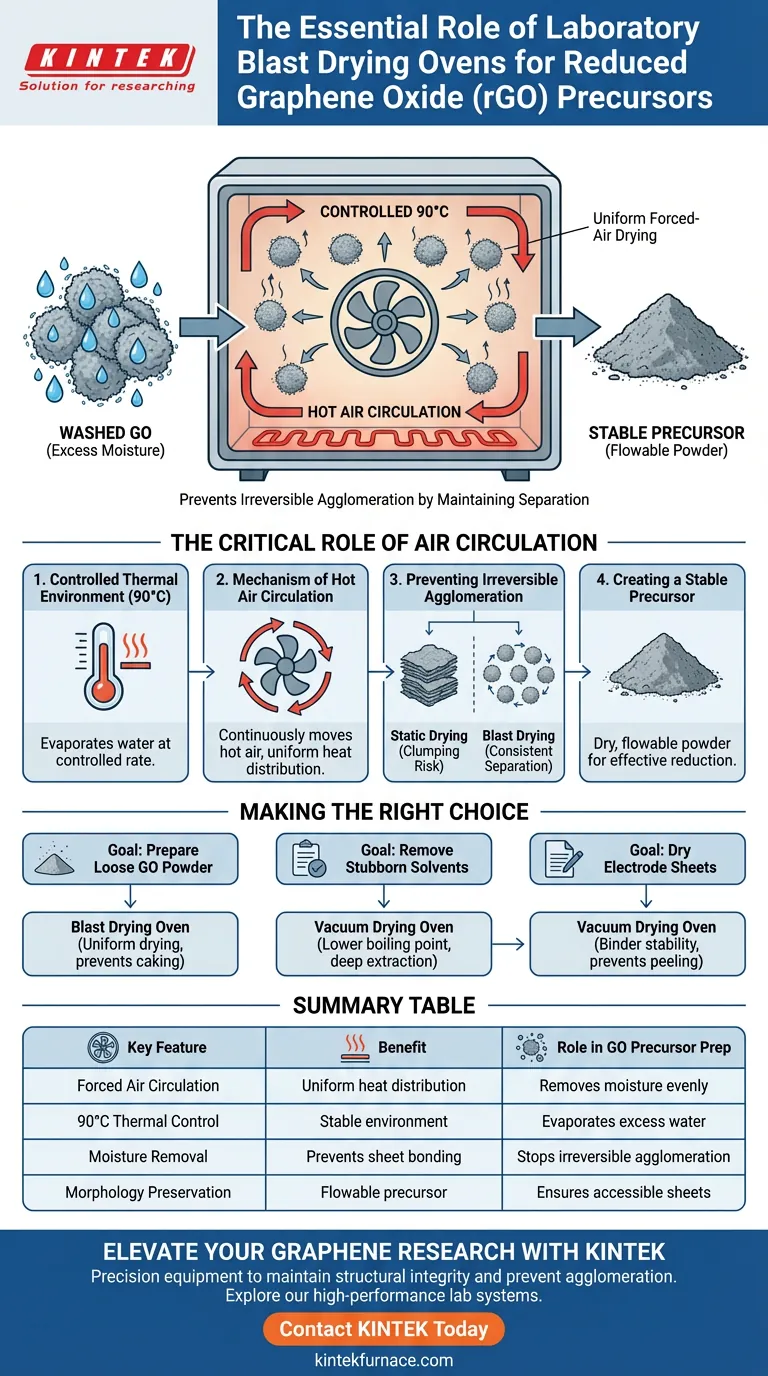

Ein Labor-Blastrockenschrank ist das Standardwerkzeug zur Umwandlung von gewaschenem Graphenoxid (GO) in ein stabiles Vorläuferpulver, ohne dessen Struktur zu beeinträchtigen. Durch die Aufrechterhaltung einer konstanten Temperatur, typischerweise um 90 °C, und die Nutzung einer kontinuierlichen Heißluftzirkulation entfernt der Ofen sanft überschüssige Feuchtigkeit. Diese kontrollierte Umgebung ist unerlässlich, um zu verhindern, dass die nassen GO-Schichten dauerhaft aneinanderhaften, und stellt sicher, dass das Material für die anschließende chemische oder thermische Reduktion geeignet bleibt.

Die Hauptfunktion des Blastrockenschranks besteht darin, durch gleichmäßiges, zwangsbelüftetes Trocknen eine irreversible Agglomeration zu verhindern. Durch die Erhaltung der Trennung der Graphenoxid-Schichten während der Feuchtigkeitsentfernung stellen Sie sicher, dass das Vorläuferpulver die für hochwertiges reduziertes Graphenoxid (rGO) erforderliche physikalische Stabilität und Morphologie beibehält.

Die entscheidende Rolle der Luftzirkulation

Kontrollierte thermische Umgebung

Nach der Waschphase enthält Graphenoxid erhebliche Mengen an überschüssiger Feuchtigkeit.

Ein Blastrockenschrank schafft eine stabile Umgebung, die normalerweise auf 90 °C eingestellt ist, um dieses Wasser kontrolliert zu verdampfen.

Der Mechanismus der Heißluftzirkulation

Das bestimmende Merkmal eines Blastrockenschranks ist sein Zwangsumwälzsystem.

Im Gegensatz zur statischen Trocknung bewegt dieses System kontinuierlich heiße Luft um die Probe, wodurch sichergestellt wird, dass die Wärme gleichmäßig über das Material verteilt wird.

Diese Gleichmäßigkeit ist entscheidend für die Entfernung von freier Feuchtigkeit zwischen den Partikeln, ohne "Hot Spots" zu erzeugen, die das Material beschädigen könnten.

Verhinderung irreversibler Agglomeration

Das größte Risiko beim Trocknen von Graphenoxid ist die Agglomeration.

Wenn GO-Schichten ungleichmäßig oder zu langsam in einer statischen Umgebung trocknen, neigen sie dazu, sich eng aneinander zu lagern und zu verbinden.

Das Trocknen im Blastrockenschrank mildert dies, indem es das Material gleichmäßig trocknet und die Bildung harter, irreversibler Klumpen verhindert, die später schwer zu reduzieren wären.

Herstellung eines stabilen Vorläufers

Das Ergebnis dieses Prozesses ist ein trockenes, lockeres Pulver mit stabiler physikalischer Morphologie.

Dieser "fließfähige" Zustand ermöglicht es Chemikalien oder Wärme, effektiv mit den einzelnen Schichten in der nächsten Phase zu interagieren: dem Reduktionsprozess zur Herstellung von rGO.

Verständnis der Kompromisse

Blastrocknen vs. Vakuumtrocknen

Während das Blastrocknen für die allgemeine Pulverherstellung hervorragend geeignet ist, arbeitet es unter atmosphärischem Druck.

Wenn Ihr Material tief sitzende Restlösungsmittel (wie Methanol) in Mikroporen eingeschlossen hat, kann ein Vakuumtrockenschrank effektiver sein.

Einschränkungen bei Bindemitteln

Das Blastrocknen basiert auf Wärme und Luftbewegung, was für bestimmte empfindliche Verbundwerkstoffe aggressiv sein kann.

Beim Trocknen von Elektrodenbahnen wird beispielsweise häufig das Vakuumtrocknen bevorzugt, um die Leistung des Bindemittels zu schützen und die Ablösung des aktiven Materials zu verhindern.

Für das spezifische Ziel, rohes Graphenoxidpulver herzustellen, bleibt der Blastrockenschrank jedoch die überlegene Wahl, um physikalische Verklumpungen zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um die besten Ergebnisse für Ihre spezifische Forschungsphase zu gewährleisten, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf der Herstellung von lockerem GO-Pulver liegt: Verwenden Sie einen Blastrockenschrank, um ein gleichmäßiges Trocknen zu gewährleisten und zu verhindern, dass die Schichten dauerhaft zusammenbacken.

- Wenn Ihr Hauptaugenmerk auf der Entfernung hartnäckiger Lösungsmittel aus Poren liegt: Erwägen Sie einen Vakuumtrockenschrank, um den Siedepunkt zu senken und Rückstände ohne übermäßige Hitze zu extrahieren.

- Wenn Ihr Hauptaugenmerk auf dem Trocknen fertiger Elektrodenbahnen liegt: Verwenden Sie Vakuumtrocknen, um die Stabilität des Bindemittels zu gewährleisten und das Ablösen von aktiven Materialien zu verhindern.

Durch die Priorisierung von Luftstrom und kontrollierter Temperatur schützen Sie die strukturelle Integrität Ihres Vorläufers vor Beginn des Reduktionsprozesses.

Zusammenfassungstabelle:

| Hauptmerkmal | Nutzen | Rolle bei der GO-Vorläuferherstellung |

|---|---|---|

| Zwangsumwälzung der Luft | Gleichmäßige Wärmeverteilung | Entfernt Feuchtigkeit gleichmäßig, ohne schädliche Hot Spots zu erzeugen |

| 90°C Temperaturkontrolle | Stabile Umgebung | Verdampft überschüssiges Wasser kontrolliert, um die Morphologie zu schützen |

| Feuchtigkeitsentfernung | Verhindert Schichtbindung | Stoppt irreversible Agglomeration von Graphenoxid-Schichten |

| Morphologieerhaltung | Fließfähiger Vorläufer | Stellt sicher, dass einzelne Schichten für die Reduktionsphase zugänglich bleiben |

Erweitern Sie Ihre Graphenforschung mit KINTEK

Präzision ist entscheidend bei der Herstellung empfindlicher Vorläufer wie Graphenoxid. KINTEK liefert die Hochleistungs-Laborgeräte, die notwendig sind, um die strukturelle Integrität zu erhalten und Materialagglomeration zu verhindern. Mit Unterstützung von Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezielle Hochtemperatur-Labröfen – alle vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, Ihre Trocknungs- und Reduktionsprozesse zu optimieren?

Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Heizlösungen Ihre Materialqualität und Laboreffizienz verbessern können.

Visuelle Anleitung

Referenzen

- Dilek Öztekin, Sena Yaşyerli. Preparation of RGO with Enhanced Electrical Conductivity: Effects of Sequential Reductions of L-Ascorbic Acid and Thermal. DOI: 10.1007/s13369-024-09915-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der Hauptzweck der Einführung von reaktiven Gasen (SF6/CF4) beim Magnetronsputtern? Wiederherstellung der Filmstöchiometrie

- Welche Kostenvorteile bietet die Vakuumsublimation für die Magnesiumreinigung? Eliminierung wichtiger Verbrauchsmaterialien.

- Wie optimieren industrielle Heizöfen und Walzwerke Invar 36? Thermische Stabilität und Verformung meistern

- Welche Rolle spielt das Vakuumsystem bei der Regulierung der Länge von ZnO-Verzweigungen? Meisterpräzision bei Nanostrukturen

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks in der Nachbehandlung von Pd/BPC-Katalysatoren? Leistung optimieren.

- Was sind die Haupttypen von Wärmebehandlungsöfen? Wählen Sie den richtigen Ofen für Ihr Labor oder Ihre Industrie

- Was ist der Mechanismus des Dampf-Luft-Gemischs, das im Entkokungsprozess verwendet wird? Wesentlicher Leitfaden für Hochtemperaturreaktionen

- Welche Rolle spielt eine Mischung aus 5 % N2 + 95 % H2 beim Plasmanitrieren? Verbesserung der Ermüdungsfestigkeit und Eliminierung von weißen Schichten