Der Entkokungsmechanismus funktioniert durch Hochtemperatur-Oxidation. Durch die Einleitung eines spezifischen Gemischs aus Dampf und Luft in den Reaktor wandelt der Prozess feste Kohlenstoffablagerungen an den Wänden der Reaktionsrohre chemisch in Gas um. Diese Reaktion beseitigt effektiv physikalische Verstopfungen, die sich während des Betriebs ansammeln.

Das Dampf-Luft-Gemisch erfüllt einen doppelten Zweck: Es entfernt Kohlenstoffablagerungen durch Vergasung und regeneriert gleichzeitig den schützenden Oxidfilm auf Legierungsoberflächen, um die Materialträgheit wiederherzustellen.

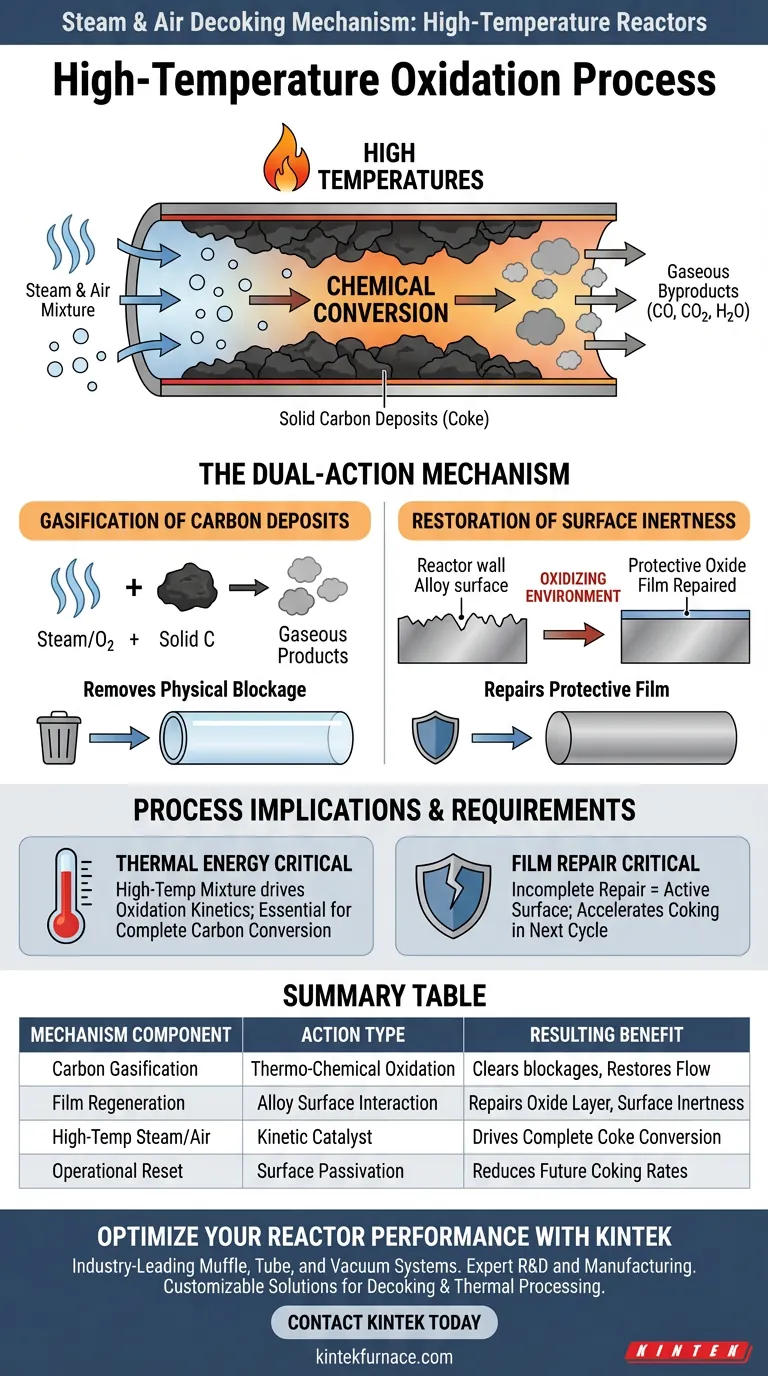

Der doppelt wirkende Mechanismus

Die Wirksamkeit der Dampf-Luft-Entkokung liegt in ihrer Fähigkeit, sowohl die physikalische Verstopfung (den Koks) als auch den chemischen Zustand des Reaktormaterials (der Legierung) zu behandeln.

Vergasung von Kohlenstoffablagerungen

Die Hauptfunktion des Dampf-Luft-Gemischs ist die Beseitigung physikalischer Verstopfungen.

Bei Einleitung bei hohen Temperaturen reagieren der Sauerstoff und der Dampf mit dem festen Kohlenstoff (Koks), der an den Rohrwandungen haftet.

Diese Oxidationsreaktion wandelt den festen Kohlenstoff in gasförmige Nebenprodukte um, die dann aus dem System gespült werden können.

Wiederherstellung der Oberflächenträgheit

Die Entfernung des Kokses ist nur die halbe Miete; die Reaktorwände müssen auch für den nächsten Lauf vorbereitet werden.

Der Prozess nutzt die oxidierende Umgebung, um chemisch mit den freiliegenden Legierungsoberflächen zu interagieren.

Diese Interaktion repariert den schützenden Film auf dem Metall und stellt die Oberflächenträgheit des Materials wieder her.

Dieser Schritt ist entscheidend, da eine reparierte Oberfläche dazu beiträgt, eine schnelle Koksbildung im nachfolgenden Crackzyklus zu mildern.

Verständnis der Prozessimplikationen

Obwohl dieser Mechanismus für die Reaktorwartung unerlässlich ist, beruht seine Wirksamkeit auf strengen Betriebsbedingungen.

Die Anforderung an thermische Energie

Dieser Prozess ist keine passive Spülung; es handelt sich um eine thermisch-chemische Reaktion.

Er erfordert unbedingt ein Hochtemperatur-Gemisch, um die Oxidationskinetik anzutreiben. Ohne ausreichende Hitze bleibt die Umwandlung von Kohlenstoff in Gas unvollständig.

Die Kritikalität der Filmreparatur

Die Wiederherstellung des Schutzfilms ist nicht nur ein Nebenprodukt; sie ist eine Notwendigkeit für die Langlebigkeit.

Wenn der Entkokungsprozess den Kohlenstoff entfernt, aber den Oxidfilm nicht vollständig repariert, kann die Legierungsoberfläche aktiv bleiben.

Eine aktive Oberfläche kann zu beschleunigten Verkokungsraten unmittelbar nach dem Wiederanfahren des Reaktors führen und die Effizienz des nächsten Zyklus verringern.

Sicherstellung der langfristigen Reaktorintegrität

Um die Vorteile des Dampf-Luft-Entkokungsprozesses zu maximieren, richten Sie Ihren betrieblichen Fokus auf die spezifischen Bedürfnisse des Lebenszyklus Ihres Reaktors aus.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung des Durchflusses liegt: Stellen Sie sicher, dass die Temperatur des Dampf-Luft-Gemischs ausreichend hoch ist, um die vollständige Vergasung aller physikalischen Kohlenstoffablagerungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Anlage liegt: Priorisieren Sie die Dauer und Qualität der Oxidationsphase, um sicherzustellen, dass der schützende Legierungsfilm vollständig regeneriert ist, bevor die Produktion wieder aufgenommen wird.

Effektive Entkokung bedeutet nicht nur die Reinigung von Rohren; es geht darum, die chemische Integrität Ihrer Reaktoroberflächen zurückzusetzen.

Zusammenfassungstabelle:

| Komponente des Mechanismus | Art der Aktion | Ergebnis |

|---|---|---|

| Kohlenstoffvergasung | Thermo-chemische Oxidation | Beseitigt physikalische Verstopfungen & stellt den Durchfluss wieder her |

| Filmregeneration | Wechselwirkung der Legierungsoberfläche | Repariert die schützende Oxidschicht & die Oberflächenträgheit |

| Hochtemperatur-Dampf/Luft | Kinetischer Katalysator | Treibt die vollständige Umwandlung von festem Koks in Gas an |

| Betrieblicher Reset | Oberflächenpassivierung | Reduziert die Verkokungsraten in nachfolgenden Zyklen |

Optimieren Sie Ihre Reaktorleistung mit KINTEK

Lassen Sie nicht zu, dass Kohlenstoffablagerungen Ihre Laboreffizienz beeinträchtigen. KINTEK bietet branchenführende Muffel-, Rohr- und Vakuumsysteme, unterstützt durch fachkundige F&E und Fertigung. Unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Entkokungs- und thermischen Verarbeitungsanforderungen zu erfüllen und sowohl die Langlebigkeit der Anlage als auch die Materialträgheit zu gewährleisten.

Sind Sie bereit, Ihre thermischen Verarbeitungsfähigkeiten zu verbessern? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten über die perfekte Hochtemperatur-Lösung für Ihr Labor zu beraten.

Visuelle Anleitung

Referenzen

- Hamed Mohamadzadeh Shirazi, Kevin M. Van Geem. Effect of Reactor Alloy Composition on Coke Formation during Butane and Ethane Steam Cracking. DOI: 10.1021/acs.iecr.3c03180

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird die elektromagnetische Rührtechnologie beim Schmelzprozess von Titan-Kupfer (Ti–Cu)-Legierungen eingesetzt?

- Was verursacht die Erhöhung der spezifischen Dichte von Moso-Bambus? Meistern Sie die zelluläre Verdichtung bei der Wärmebehandlung

- Wie unterscheiden sich die Methoden des Wasserabschreckens und des Ofenabkühlens in ihrer Anwendung auf hoch-entropische Legierungen? Experten-Einblicke

- Wie wird eine CCD-Kamera zur Verformung von Eisenerzpellets eingesetzt? Beherrschen Sie berührungslose Dehnungsmessung bei hohen Temperaturen

- Welche Vorteile bietet ein Mikrowellensinterofen für LLZTO? Geschwindigkeit und Leistung im Vergleich

- Warum wird ein Labortrockenschrank für die Extraktion von Baumwollsamenöl verwendet? Maximale Ausbeute und Genauigkeit erzielen

- Wie beeinflusst die Verwendung eines Hochdruckautoklaven aus Edelstahl die Bildung von ZnS/CeO2@CNT? Optimierung des Katalysatorwachstums

- Was sind die Vorteile von Thermocycling-Öfen? Steigerung von Geschwindigkeit, Effizienz und Haltbarkeit