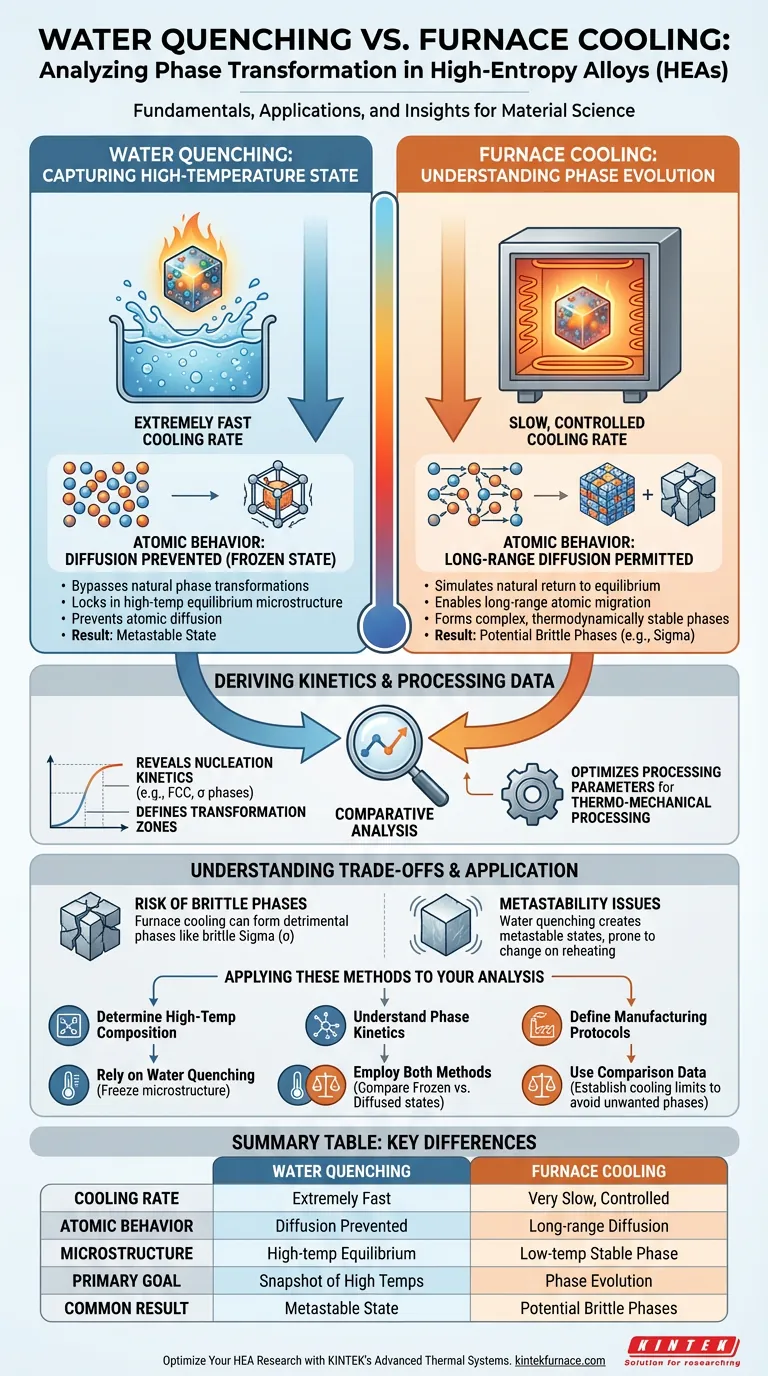

Wasserabschrecken und Ofenabkühlen unterscheiden sich grundlegend in ihren Abkühlraten und dem daraus resultierenden atomaren Verhalten in hoch-entropischen Legierungen. Wasserabschrecken ist ein schneller Prozess, der darauf ausgelegt ist, den Hochtemperaturzustand der Legierung sofort "einzufrieren" und strukturelle Veränderungen zu verhindern. Im Gegensatz dazu ist das Ofenabkühlen ein langsamer, kontrollierter Prozess, der den Atomen ausreichend Zeit für Migration und Umlagerung gibt, was zu einer Mikrostruktur führt, die die natürliche Entwicklung der Legierung während des Abkühlens widerspiegelt.

Durch den Vergleich der Ergebnisse dieser beiden unterschiedlichen Methoden können Forscher die Keimbildungskinetik spezifischer Phasen identifizieren und die optimalen Kühlparameter für eine effektive thermomechanische Verarbeitung bestimmen.

Erfassung des Hochtemperaturzustands

Die Mechanik des Wasserabschreckens

Beim Wasserabschrecken wird eine extrem schnelle Abkühlrate angewendet. Dieser schnelle Temperaturabfall soll die für natürliche Phasenumwandlungen erforderliche Zeit umgehen.

Erhaltung von Gleichgewichts-Mikrostrukturen

Das Hauptziel dieser Methode ist es, die Hochtemperatur-Gleichgewichts-Mikrostruktur zu fixieren. Indem die Legierung sofort auf Raumtemperatur gebracht wird, erfassen Forscher einen "Schnappschuss" des Materials, wie es im Ofen existierte.

Verhinderung der atomaren Diffusion

Da die Abkühlung augenblicklich erfolgt, haben die Atome keine Zeit, sich zu bewegen. Dies ermöglicht die präzise Beobachtung von Phasenzusammensetzungen genau so, wie sie bei erhöhten Temperaturen existieren.

Verständnis der Phasenentwicklung

Die Rolle der langsamen Abkühlung

Das Ofenabkühlen schafft eine deutlich andere Umgebung, die durch eine allmähliche Reduzierung der Temperatur gekennzeichnet ist. Dies simuliert eine natürlichere Rückkehr zu Gleichgewichtsbedingungen.

Ermöglichung von Langstrecken-Diffusion

Im Gegensatz zum Abschrecken ermöglicht das Ofenabkühlen eine Langstrecken-Atomdiffusion. Die verlängerte Zeit bei erhöhten Temperaturen erlaubt den Atomen, sich im Materialgitter zu bewegen.

Bildung komplexer Phasen

Diese Diffusion erleichtert die Bildung thermodynamisch stabiler Phasen. Sie zeigt, wie sich das Material bevorzugt anordnet, wenn es die Möglichkeit hat, ein Tieftemperatur-Gleichgewicht zu erreichen.

Ableitung von Kinetik- und Verarbeitungsdaten

Aufdeckung der Keimbildungskinetik

Der Vergleich des "eingefrorenen" Zustands einer abgeschreckten Probe mit dem "entwickelten" Zustand einer im Ofen abgekühlten Probe liefert kritische Daten. Dieser Vergleich hebt die Keimbildungskinetik spezifischer Phasen hervor, wie z. B. kubisch-flächenzentrierte (FCC) und Sigma (σ) Phasen.

Definition von Umwandlungszonen

Durch die Analyse der Unterschiede können Forscher genau identifizieren, wo und wie Phasenumwandlungen auftreten, wenn die Legierung bestimmte Umwandlungszonen durchläuft.

Optimierung von Verarbeitungsparametern

Diese vergleichende Analyse ist für die Fertigung unerlässlich. Sie hilft Ingenieuren, die genauen Kühlparameter zu definieren, die für eine erfolgreiche thermomechanische Verarbeitung erforderlich sind, um sicherzustellen, dass das Endmaterial die gewünschten Eigenschaften aufweist.

Verständnis der Kompromisse

Das Risiko spröder Phasen

Während das Ofenabkühlen Gleichgewichtszustände aufzeigt, ermöglicht es oft die Bildung schädlicher Phasen. Beispielsweise kann die vollständige Diffusion zur Ausscheidung der Sigma (σ) Phase führen, die oft spröde ist und die Leistung der Legierung beeinträchtigen kann.

Metastabilitätsprobleme

Umgekehrt erzeugt das Wasserabschrecken einen metastabilen Zustand. Obwohl es die Hochtemperaturstruktur bewahrt, kann das resultierende Material thermodynamisch instabil sein und sich verändern, wenn es wieder erhitzt oder belastet wird.

Anwendung dieser Methoden auf Ihre Analyse

Um den richtigen Ansatz für Ihr Projekt mit hoch-entropischen Legierungen zu bestimmen, berücksichtigen Sie Ihre spezifischen analytischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Bestimmung der Hochtemperaturzusammensetzung liegt: Verlassen Sie sich auf das Wasserabschrecken, um die Mikrostruktur einzufrieren und Diffusionsartefakte zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der Phasenkinetik liegt: Sie müssen beide Methoden anwenden, um den "eingefrorenen" Zustand mit dem "diffundierten" Zustand zu vergleichen, um die Keimbildungszonen abzubilden.

- Wenn Ihr Hauptaugenmerk auf der Definition von Herstellungsprotokollen liegt: Verwenden Sie die Vergleichsdaten, um Kühlgrenzen festzulegen, die die Bildung unerwünschter Phasen wie Sigma (σ) während der thermomechanischen Verarbeitung vermeiden.

Die Beherrschung des Kontrasts zwischen diesen Abkühlraten ist der Schlüssel zur Kontrolle der endgültigen Mikrostruktur und Leistung Ihrer Legierung.

Zusammenfassungstabelle:

| Merkmal | Wasserabschrecken | Ofenabkühlen |

|---|---|---|

| Abkühlrate | Extrem schnell | Sehr langsam / Kontrolliert |

| Atomverhalten | Diffusion verhindert; "Eingefrorener" Zustand | Langstrecken-Diffusion erlaubt |

| Mikrostruktur | Hochtemperatur-Gleichgewichtszustand | Niedertemperatur-stabile Phase |

| Hauptziel | Schnappschuss von erhöhten Temperaturen | Verständnis der Phasenentwicklung |

| Häufiges Ergebnis | Metastabiler Zustand | Potenzielle spröde Phase (z. B. Sigma) |

Optimieren Sie Ihre HEA-Forschung mit KINTEK

Präzision bei der Untersuchung von Phasenumwandlungen erfordert exakte thermische Kontrolle. Mit Unterstützung von erfahrenen F&E- und Fertigungsteams bietet KINTEK leistungsstarke Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für fortschrittliche Metallurgie maßgeschneidert sind. Ob Sie schnelles Abschrecken oder kontrolliertes Ofenabkühlen benötigen, unsere anpassbaren Labortemperöfen für hohe Temperaturen bieten die Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, Ihre Materialeigenschaften zu verfeinern? Kontaktieren Sie KINTEK noch heute für eine maßgeschneiderte Lösung!

Visuelle Anleitung

Referenzen

- Mudassar Hussain, Tuty Asma Abu Bakar. X-Ray Diffraction Analysis of Sigma-Phase Evolution in Equimolar AlCoCrFeNi High Entropy Alloy. DOI: 10.15282/ijame.21.4.2024.14.0917

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Warum wird ein Trockenschrank mit Zwangsumwälzung für Feuchtigkeitsversuche mit Beton benötigt? Präzise Grundgenauigkeit erzielen

- Welche Rolle spielt ein Laborofen in der Trocknungsphase von Co–Mg-Katalysatorvorläufern? Sicherstellung der Komponentenuniformität

- Welche Rolle spielt ein Bogenheizofen bei der NaMgPO4:Eu-Synthese? Schnelle Phasenentdeckung & Olivin-Isolierung

- Warum ist eine präzise Steuerung der Aufheizrate notwendig? Meistern Sie die Aktivkohle-Wärmebehandlung mit KINTEK

- Was ist der Zweck der Hochtemperatur-Wärmebehandlung von BSnO-Dünnschichten? Steigerung der Geräteempfindlichkeit

- Was ist Abschrecken und warum ist es wichtig? Erreichen Sie überlegene Materialhärte und -festigkeit

- Was sind die Vor- und Nachteile von Dentalporzellan? Erzielen Sie eine perfekte Balance aus Ästhetik und Haltbarkeit

- Warum ist schnelles Abschrecken in Wasser für Ce2(Fe, Co)17-Legierungen notwendig? Spitzenleistung bei der Magnetokalorik freisetzen