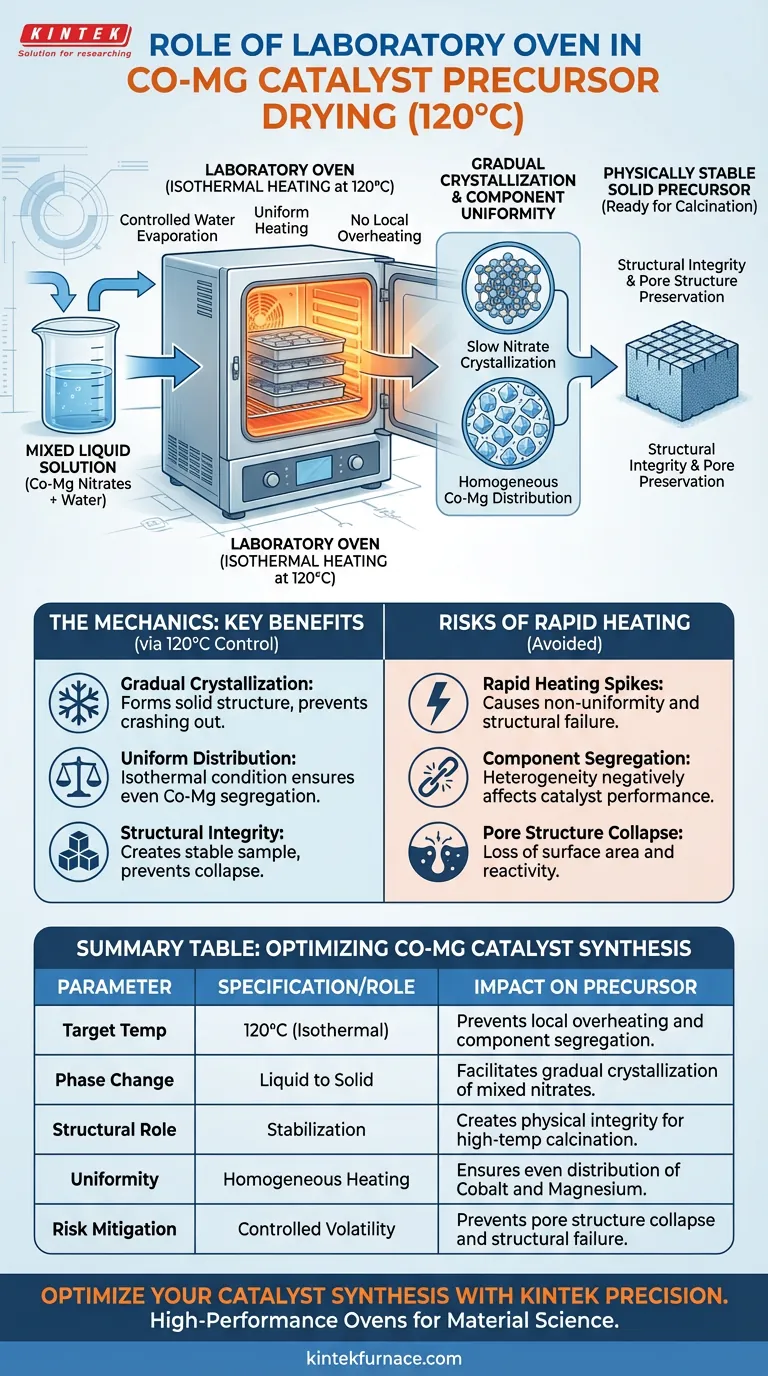

Bei der Synthese von Kobalt-Magnesium (Co–Mg)-Katalysatorvorläufern dient ein Laborofen als entscheidendes Instrument für die kontrollierte isotherme Erwärmung bei genau 120 °C. Seine Hauptfunktion besteht darin, freies Wasser systematisch aus der gemischten Lösung zu entfernen, was die Konzentration und allmähliche Kristallisation der gemischten Nitrate erzwingt, anstatt sie überstürzt auszufällen.

Kernbotschaft Der Laborofen fungiert als Stabilisierungskammer, die eine flüssige Mischung in einen festen Vorläufer umwandelt. Durch die strikte Einhaltung von 120 °C verhindert er lokale Überhitzung und gewährleistet eine gleichmäßige Verteilung der Komponenten, wodurch die notwendige physikalische Stabilität für die anschließende Hochtemperatur-Kalzinierungsphase geschaffen wird.

Die Mechanik der kontrollierten Trocknung

Förderung der allmählichen Kristallisation

Die Trocknungsphase ist nicht einfach nur Dehydrierung; sie ist ein Phasenwechselprozess. Der Laborofen bietet eine konstante Umgebung von 120 °C, um freies Wasser aus der gemischten Lösung zu verdampfen.

Diese kontrollierte Verdampfung ermöglicht es den gemischten Nitraten in der Lösung, sich langsam zu konzentrieren. Während das Wasser entweicht, kristallisieren die Nitrate allmählich und bilden eine feste Struktur, anstatt zufällig aus der Lösung auszufallen.

Sicherstellung einer gleichmäßigen Komponentenverteilung

Eine entscheidende Herausforderung bei der Katalysatorherstellung ist die Aufrechterhaltung der Homogenität der Mischung. Die Fähigkeit des Ofens, isotherme Erwärmung zu bieten, ist die Lösung für dieses Problem.

Durch die konstante Temperatur im gesamten Kammerbereich verhindert der Ofen "lokale Überhitzung". Wenn Heißpunkte auftreten würden, würden bestimmte Teile der Mischung schneller trocknen als andere, was zu einer ungleichmäßigen Trennung der Kobalt- und Magnesiumkomponenten führen würde.

Herstellung struktureller Integrität

Erzeugung einer physikalisch stabilen Probe

Das Endergebnis der Ofentrocknungsphase ist eine feste Probe. Dieser Feststoff muss physikalisch stabil sein, um den Belastungen des nächsten Prozessschritts standzuhalten: der Hochtemperatur-Kalzinierung.

Wenn der Vorläufer zu feucht bleibt oder ungleichmäßig getrocknet wird, kann ihm die strukturelle Festigkeit fehlen, die für die Kalzinierung erforderlich ist. Der Ofen stellt sicher, dass das Material vollständig vorbereitet ist und fungiert als Brücke zwischen der flüssigen Lösung und dem endgültigen aktiven Katalysator.

Verhinderung von Strukturkollaps

Während der Schwerpunkt bei Co-Mg-Vorläufern auf der Nitratkristallisation liegt, schützen die Prinzipien der kontrollierten Trocknung auch die Porenstruktur des Materials. Schnelle Temperaturschwankungen können zum Kollaps des "Gel-Netzwerks" oder der Porenstruktur führen.

Durch die Einhaltung einer konstanten Temperatur von 120 °C ermöglicht der Ofen die langsame Entfernung von flüchtigen Stoffen. Dies bewahrt die interne Architektur des Vorläufers, was für die endgültige Oberfläche und Reaktivität des Katalysators von entscheidender Bedeutung ist.

Verständnis der Kompromisse

Das Risiko einer schnellen Erwärmung

Es ist verlockend, die Temperaturen zu erhöhen, um die Produktion zu beschleunigen. Abweichungen vom kontrollierten 120 °C-Protokoll bergen jedoch erhebliche Risiken.

Schnelles Aufheizen oder Temperaturschwankungen können zu einer ungleichmäßigen Komponentenverteilung führen. Sobald sich die Komponenten während der Trocknungsphase trennen, ist diese Heterogenität permanent und beeinträchtigt die Leistung des Katalysators negativ.

Isotherme vs. Vakuumtrocknung

Während einige Vorläufer (wie in ergänzenden Kontexten erwähnt) von der Vakuumtrocknung bei niedrigeren Temperaturen (z. B. 50–90 °C) profitieren, um Oxidation zu verhindern, benötigen Co-Mg-Vorläufer speziell die thermische Energie von 120 °C.

Die Verwendung einer Vakuummethode bei niedrigeren Temperaturen ist möglicherweise nicht in der Lage, die gemischten Nitrate auf die für diesen Katalysatortyp erforderliche Weise effektiv zu kristallisieren. Die spezifische isotherme Bedingung von 120 °C ist auf die Chemie der beteiligten Nitrate abgestimmt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Co-Mg-Katalysatorvorläufer zu maximieren, stellen Sie sicher, dass Ihre Trocknungsgeräte den spezifischen chemischen Anforderungen des Substrats entsprechen.

- Wenn Ihr Hauptaugenmerk auf der Komponentenuniformität liegt: Stellen Sie sicher, dass Ihr Ofen über verifizierte isotherme Fähigkeiten verfügt, um lokale Überhitzung und Komponentenentmischung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf physikalischer Stabilität liegt: Halten Sie sich strikt an das 120 °C-Protokoll, um eine allmähliche Kristallisation zu ermöglichen und eine robuste Grundlage für die Kalzinierung zu schaffen.

Kontrollierte Trocknung ist keine passive Wartezeit; sie ist die aktive Gestaltung der internen Struktur des Katalysators.

Zusammenfassungstabelle:

| Parameter | Spezifikation/Rolle | Auswirkung auf Katalysatorvorläufer |

|---|---|---|

| Zieltemperatur | 120 °C (isotherm) | Verhindert lokale Überhitzung und Komponentenentmischung. |

| Phasenwechsel | Flüssig zu Fest | Ermöglicht allmähliche Kristallisation gemischter Nitrate. |

| Strukturelle Rolle | Stabilisierung | Schafft physikalische Integrität für Hochtemperatur-Kalzinierung. |

| Uniformität | Homogene Erwärmung | Gewährleistet gleichmäßige Verteilung von Kobalt und Magnesium. |

| Risikominderung | Kontrollierte Flüchtigkeit | Verhindert Kollaps der Porenstruktur und strukturelles Versagen. |

Optimieren Sie Ihre Katalysatorsynthese mit KINTEK Precision

Lassen Sie nicht zu, dass ungleichmäßige Trocknung Ihre Forschungsergebnisse beeinträchtigt. Bei KINTEK verstehen wir, dass die Katalysatorleistung mit thermischer Präzision beginnt. Mit fachkundiger F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Laboröfen und spezialisierte Hochtemperatursysteme, die für die anspruchsvollen Anforderungen der Materialwissenschaften entwickelt wurden.

Ob Sie Muffel-, Rohr-, Rotations-, Vakuum- oder CVD-Systeme benötigen, unsere Geräte bieten die isotherme Stabilität, die erforderlich ist, um Komponentenentmischung zu verhindern und strukturelle Integrität zu gewährleisten. Jede Einheit ist vollständig anpassbar, um Ihre einzigartigen chemischen Protokolle zu erfüllen.

Bereit, die Effizienz und Präzision Ihres Labors zu steigern?

Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Referenzen

- Magira Zhylkybek, Yermek Aubakirov. Cobalt–Magnesium Oxide Catalysts for Deep Oxidation of Hydrocarbons. DOI: 10.3390/catal14020136

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche zusätzlichen Techniken werden beim aktivierten Sintern eingesetzt? Steigern Sie die Effizienz mit fortschrittlichen chemischen Methoden

- Was ist der Hauptwert der Verwendung eines thermischen Simulators für witterungsbeständigen Stahl? Präzisionsmodellierung der Heißbearbeitung

- Was ist die Funktion einer Kugelmühle in der Vorbehandlungsphase von Rohmaterialien für den Vakuum-Thermoreduktionsprozess von Szaibelyit?

- Wie vereinfacht das SCRS-Modell die Simulation von Brennkraftöfen? Effizienz trifft auf Genauigkeit in der thermischen Modellierung

- Wie werden thermische Verarbeitungsanlagen üblicherweise kategorisiert? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind die Vorteile von Elektronenstrahlheizsystemen für Niob? Erreichen Sie industrielle Genauigkeit

- Wie erleichtert ein Hochdruckautoklav mit PTFE-Auskleidung die GLC-Synthese? Gewährleistung von Reinheit und Sicherheit

- Wie funktioniert Glasfritte in SiOC-Beschichtungen? Erhöhen Sie die Barrieredichte durch Flüssigphasenheilung