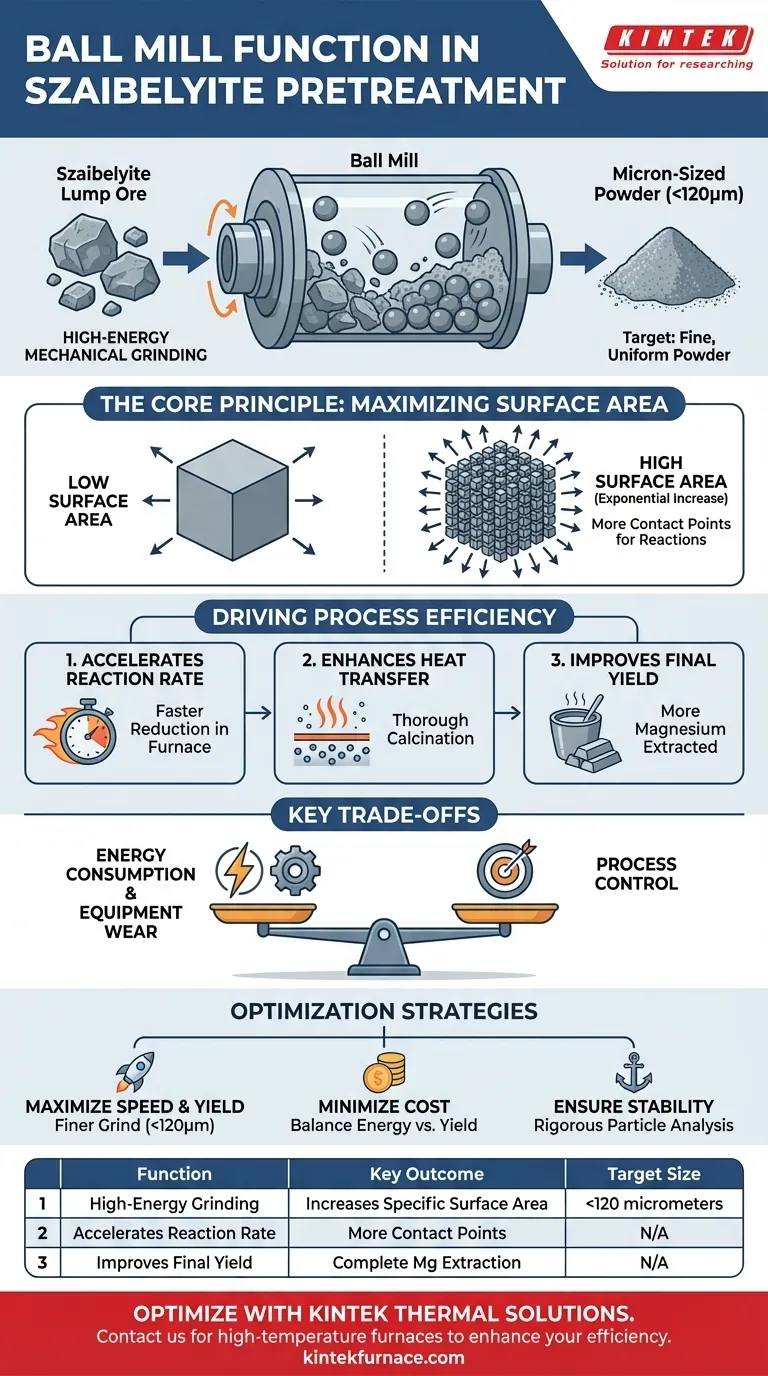

Bei der Vorbehandlung von Szaibelyit-Erz ist die Hauptfunktion einer Kugelmühle die Durchführung einer hochenergetischen mechanischen Zerkleinerung. Dieser Prozess pulverisiert große, unregelmäßige Erzbrocken zu einem feinen, gleichmäßigen Pulver mit einer Partikelgröße von typischerweise weniger als 120 Mikrometern, wodurch es grundlegend für die nachfolgenden chemischen Reaktionen vorbereitet wird.

Der Kernzweck der Verwendung einer Kugelmühle ist nicht einfach nur das Zerkleinern von Gestein, sondern die strategische Erhöhung der spezifischen Oberfläche des Materials. Diese physikalische Veränderung ist der wichtigste Faktor für die Beschleunigung der Reaktionsraten und die Maximierung der endgültigen Magnesiumausbeute im Vakuum-Thermoreduktionsprozess.

Das Kernprinzip: Maximierung der Oberfläche für Reaktionseffizienz

Der physikalische Zustand eines Rohmaterials bestimmt, wie effizient es chemisch reagieren kann. Bei Festkörperreaktionen, wie sie bei der Magnesiumproduktion auftreten, ist die verfügbare Oberfläche für den chemischen Kontakt der primäre limitierende Faktor.

Vom Erzbrocken zum mikrometerfeinen Pulver

Eine Kugelmühle ist ein leistungsstarker rotierender Zylinder, der Stahlkugeln enthält. Während sich der Zylinder dreht, fallen die Kugeln herab und rollen, wodurch intensive Schlag- und Abriebkräfte entstehen, die das Szaibelyit-Erz zu einem feinen, gleichmäßigen Pulver zerkleinern.

Diese Umwandlung ist rein mechanisch, hat aber tiefgreifende chemische Auswirkungen. Sie verändert das Material von einem Feststoff mit geringer Oberfläche zu einem Pulver mit hoher Oberfläche.

Warum die Partikelgröße wichtig ist

Das Ziel von weniger als 120 Mikrometern ist nicht willkürlich. Dieses Feinheitsniveau führt zu einer exponentiellen Erhöhung der Gesamtoberfläche des Materials im Vergleich zu seiner ursprünglichen Brockenform.

Stellen Sie sich einen einzigen, festen Würfel vor. Er hat sechs Flächen, die für eine Reaktion zur Verfügung stehen. Wenn Sie diesen Würfel in tausend winzige Würfel zermahlen, legen Sie tausende neue Flächen frei. Dies ist das grundlegende Prinzip, das hier wirkt.

Wie die erhöhte Oberfläche den Prozess vorantreibt

Durch die Erzeugung eines feinen Pulvers verbessert die Kugelmühle direkt die Leistung jedes nachfolgenden Schritts in der Produktionskette, von der Erwärmung bis zur endgültigen chemischen Reduktion.

Verbesserung nachfolgender Reaktionen

Mit einer deutlich größeren freigelegten Oberfläche können die Partikel intensiveren Kontakt miteinander und mit der Prozessumgebung aufnehmen. Dies verbessert den Wärmeübergang während der Kalzinierung und gewährleistet einen engen Kontakt zwischen den Reaktanten während der Reduktionsphase.

Beschleunigung der Reduktionsrate

Die Vakuum-Thermoreduktionsreaktion kann nur dort stattfinden, wo die Reaktionspartikel physisch in Kontakt kommen. Eine größere Oberfläche schafft Millionen von zusätzlichen Kontaktpunkten, was die Anzahl der gleichzeitigen Reaktionen dramatisch erhöht.

Dies führt zu einer signifikant schnelleren Gesamt-Reaktionsrate, wodurch die benötigte Zeit im Hochtemperaturofen reduziert wird.

Verbesserung der endgültigen Magnesiumausbeute

Eine schnellere und vollständigere Reaktion führt direkt zu einer höheren endgültigen Reduktionsrate. Das bedeutet, dass mehr von dem im Szaibelyit-Erz gebundenen Magnesium erfolgreich extrahiert wird, was die Gesamteffizienz und den Ertrag des gesamten Prozesses verbessert.

Verständnis der wichtigsten Kompromisse

Obwohl unerlässlich, ist die Kugelmühlenphase nicht ohne eigene betriebliche Überlegungen. Die Optimierung dieses Schritts erfordert ein Gleichgewicht zwischen konkurrierenden Faktoren.

Energieverbrauch

Hochenergetisches Mahlen ist ein energieintensiver Prozess. Das Mahlen zu einer feineren Partikelgröße erfordert mehr Zeit und elektrische Energie, was erhebliche Betriebskosten verursacht.

Prozesskontrolle

Das Erreichen einer konsistenten Partikelgrößenverteilung ist entscheidend. Zu grob, und die Reaktion ist langsam und ineffizient. Zu fein, und es kann zu Handhabungsproblemen wie Staub oder Partikelagglomeration führen, während die Erhöhung der Reaktionsgeschwindigkeit für die investierte Energie abnehmende Erträge bringt.

Verschleiß der Ausrüstung

Die intensiven Stöße und die Abriebkräfte im Inneren einer Kugelmühle verursachen Verschleiß an den Stahlmahlkörpern und der inneren Auskleidung der Mühle. Dies erfordert regelmäßige Wartung und Austausch, was die Gesamtkosten der Produktion beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Die Optimierung der Kugelmühlenphase hängt vollständig von Ihrem primären Prozessziel ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Reaktionsgeschwindigkeit und Ausbeute liegt: Das Erreichen einer konsistenten Partikelgröße weit unter dem 120-Mikrometer-Schwellenwert ist der direkteste Weg zur Verbesserung des Ofendurchsatzes.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Sie müssen die Energiekosten des feineren Mahlens sorgfältig gegen den Wert der erhöhten Magnesiumausbeute abwägen, um die wirtschaftlich effizienteste Partikelgröße zu ermitteln.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Die Implementierung einer rigorosen Partikelgrößenanalyse ist entscheidend, um sicherzustellen, dass das in den Ofen eintretende Ausgangsmaterial Charge für Charge konsistent ist, was zu vorhersehbaren und zuverlässigen Ergebnissen führt.

Letztendlich ist die Beherrschung dieses mechanischen Vorbehandlungsschritts die Grundlage für die Erzielung chemischer und betrieblicher Exzellenz in der Magnesiumproduktion.

Zusammenfassungstabelle:

| Funktion | Schlüsselergebnis | Zielpartikelgröße |

|---|---|---|

| Hochenergetisches Mahlen | Erhöht die spezifische Oberfläche | < 120 Mikrometer |

| Beschleunigt die Reaktionsrate | Schafft mehr Kontaktpunkte für Reaktionen | N/A |

| Verbessert die Endausbeute | Ermöglicht eine vollständigere Magnesiumextraktion | N/A |

Optimieren Sie Ihren Szaibelyit-Vorbehandlungsprozess mit den robusten thermischen Lösungen von KINTEK. Die Effizienz Ihrer Kugelmühlenstufe ist direkt mit der Leistung Ihres Ofens verbunden. Mit fachkundiger F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für einzigartige Anforderungen anpassbar sind. Stellen Sie sicher, dass Ihr fein gemahlenes Erz die maximale Reduktionsausbeute erzielt, mit einem Ofen, der auf Präzision und Zuverlässigkeit ausgelegt ist. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturöfen Ihre Effizienz bei der Magnesiumproduktion steigern können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Dental Porzellan Zirkoniumdioxid Sintern Keramik Vakuum Presse Ofen

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle