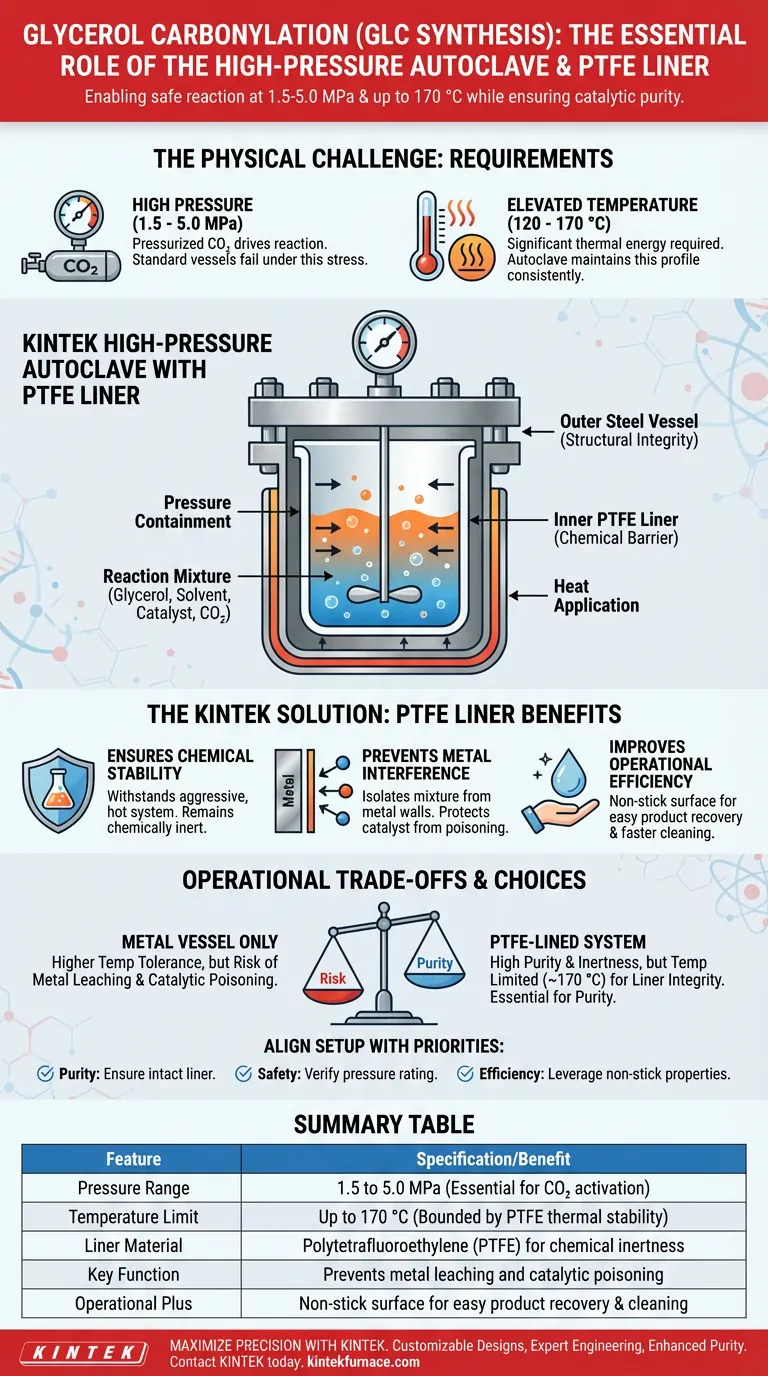

Ein Hochdruckautoklav, der mit einer Polytetrafluorethylen (PTFE)-Auskleidung ausgestattet ist, dient als grundlegendes Einschlussystem für die Glycerincarbonylierung (GLC-Synthese). Er ermöglicht die sichere Durchführung der Reaktion unter den erforderlichen Drücken von 1,5 bis 5,0 MPa, während das chemische Gemisch von den Metallwandungen des Behälters isoliert wird. Diese Konfiguration ist entscheidend für die Aufrechterhaltung der katalytischen Reinheit und die Beständigkeit gegenüber Temperaturen bis zu 170 °C.

Kernbotschaft Die GLC-Synthese erfordert harsche physikalische Bedingungen, denen Standard-Laborglasgeräte nicht standhalten können. Der Hochdruckautoklav bietet die notwendige strukturelle Integrität, während die PTFE-Auskleidung als wesentliche Barriere dient, um chemische Kontamination und katalytische Störungen durch die Metallreaktorwände zu verhindern.

Die physikalischen Anforderungen der Reaktion

Beherrschung hoher Drücke

Die Glycerincarbonylierung verwendet Kohlendioxid als Reagenz, das unter Druck gesetzt werden muss, um die Reaktion anzutreiben.

Der Prozess erfordert spezifisch Druckbedingungen im Bereich von 1,5 bis 5,0 MPa.

Ein Standard-Reaktionsgefäß würde dieser Belastung nicht standhalten; der Hochdruckautoklav ist speziell dafür ausgelegt, diese Kraft sicher einzuschließen.

Management erhöhter Temperaturen

Zusätzlich zum hohen Druck erfordert die Synthese erhebliche thermische Energie, um effizient abzulaufen.

Das Betriebsfesnter für diese Reaktion liegt zwischen 120 °C und 170 °C.

Der Autoklav hält dieses Temperaturprofil konstant aufrecht und schließt die unter Druck stehenden Gase ein.

Die entscheidende Rolle der PTFE-Auskleidung

Gewährleistung der chemischen Stabilität

Die Reaktion beinhaltet ein heißes Glycerin- und Lösungsmittelsystem, das chemisch aggressiv sein kann.

Eine PTFE-Auskleidung bietet eine chemisch stabile Oberfläche, die dieser spezifischen Umgebung standhält.

Sie bleibt inert, selbst wenn sie den für die Synthese erforderlichen hohen Temperaturen ausgesetzt ist.

Verhinderung von Metallinterferenzen

Direkter Kontakt zwischen den Reaktanten und den Metallwänden des Autoklaven kann nachteilig sein.

Die Metallwände könnten chemisch mit dem Gemisch interagieren und möglicherweise den beabsichtigten katalytischen Prozess stören.

Die PTFE-Auskleidung fungiert als Schutzschild und isoliert das Reaktionsgemisch, um sicherzustellen, dass nur der beabsichtigte Katalysator die Synthese antreibt.

Verbesserung der Betriebseffizienz

Über die chemischen Vorteile hinaus bietet die Auskleidung praktische Vorteile für den Bediener.

Die Antihaft-Eigenschaften von PTFE erleichtern die Entnahme der Endprodukte nach Abschluss der Reaktion erheblich.

Sie vereinfacht auch den Reinigungsprozess und ermöglicht eine schnellere Abwicklung zwischen den Experimenten.

Betriebliche Überlegungen und Kompromisse

Thermische Einschränkungen vs. chemische Inertheit

Während die PTFE-Auskleidung einen wesentlichen chemischen Schutz bietet, ist sie im Vergleich zu einem blanken Metallbehälter der limitierende Faktor in Bezug auf die Temperatur.

Die Reaktion ist auf die Betriebsgrenzen des Polymers (in diesem Zusammenhang etwa 170 °C) begrenzt, um die Integrität der Auskleidung strikt zu wahren.

Das Überschreiten dieser Temperaturen könnte die Auskleidung verformen, die Reaktanten den Metallwänden aussetzen und das Experiment gefährden.

Die Notwendigkeit der Auskleidung

Man könnte versucht sein, auf die Auskleidung zu verzichten, um die höhere thermische Belastbarkeit des Stahlautoklaven zu nutzen.

Dies birgt jedoch das Risiko von Metallauslaugung oder Katalysatorvergiftung.

Der Kompromiss für die Reinheit ist die strikte Einhaltung der Temperaturgrenzen, die durch das PTFE-Material vorgegeben sind.

Die richtige Wahl für Ihr Ziel treffen

Um eine erfolgreiche Glycerincarbonylierung zu gewährleisten, müssen Sie Ihre Ausrüstung an Ihren spezifischen experimentellen Prioritäten ausrichten.

- Wenn Ihr Hauptaugenmerk auf Reaktionsreinheit liegt: Stellen Sie sicher, dass die PTFE-Auskleidung intakt ist und bei jedem Lauf verwendet wird, um die Störung des Katalysators durch die Metallwand zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Prozesssicherheit liegt: Überprüfen Sie, ob der Autoklav für Drücke über 5,0 MPa ausgelegt ist, um eine Sicherheitsmarge über den erforderlichen Reaktionsbedingungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Workflow-Effizienz liegt: Nutzen Sie die Antihaft-Eigenschaften der Auskleidung, um die Produktausbeute zu maximieren und den Lösungsmittelverbrauch bei der Reinigung zu minimieren.

Durch die Kombination der strukturellen Festigkeit von Stahl mit der chemischen Inertheit von PTFE schaffen Sie die ideale Umgebung für hochreine GLC-Synthesen.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Vorteil |

|---|---|

| Druckbereich | 1,5 bis 5,0 MPa (unerlässlich für die CO2-Aktivierung) |

| Temperaturgrenze | Bis zu 170 °C (begrenzt durch die thermische Stabilität von PTFE) |

| Auskleidungsmaterial | Polytetrafluorethylen (PTFE) für chemische Inertheit |

| Hauptfunktion | Verhindert Metallauslaugung und Katalysatorvergiftung |

| Betrieblicher Vorteil | Antihaftbeschichtete Oberfläche für einfache Produktentnahme und Reinigung |

Maximieren Sie Ihre Synthesepräzision mit KINTEK

Hochreine Glycerincarbonylierung erfordert das perfekte Gleichgewicht zwischen thermischer Kontrolle und chemischer Beständigkeit. KINTEK bietet branchenführende Laborlösungen, die auf diese anspruchsvollen Umgebungen zugeschnitten sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie kundenspezifische Hochdruckautoklaven, die für Ihre einzigartigen Forschungsanforderungen entwickelt wurden.

Unser Mehrwert für Sie:

- Kundenspezifische Designs: Passen Sie Behälterausskleidungen und Druckstufen an Ihre spezifische Chemie an.

- Experten-Engineering: Gewährleisten Sie Sicherheit mit Hardware, die für extreme physikalische Bedingungen ausgelegt ist.

- Verbesserte Reinheit: Schützen Sie Ihre katalytischen Prozesse mit hochwertiger PTFE-Abschirmung.

Visuelle Anleitung

Referenzen

- Simon Lukato, Grzegorz Litwinienko. Enhancing the Green Synthesis of Glycerol Carbonate: Carboxylation of Glycerol with CO2 Catalyzed by Metal Nanoparticles Encapsulated in Cerium Metal–Organic Frameworks. DOI: 10.3390/nano14080650

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von KOH als chemischem Aktivator? Erhöhung der Oberfläche und Porosität von Biomassekohlenstoff

- Wie werden Hochtemperaturöfen und Präzisionswaagen für die Oxidationskinetik von Legierungen eingesetzt? Expertenanalyse

- Was ist die Funktion eines Vakuumtrockenschranks bei der Nachbehandlung von PPy/alpha-Fe2O3-Verbundwerkstoffen? Expertenmeinungen

- Was ist die Bedeutung der Bereitstellung technischer Dokumentationen für Hochtemperaturöfen in mehreren Sprachen?

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Warum ist es notwendig, für das Mikrowellensintern von Al2O3/TiC eine hochreine Stickstoffatmosphäre oder ein Vakuumsystem zu konfigurieren?

- Welche Temperaturvorteile bietet die Kathodenzerstäubung (CAD)? Erhöhung der Filmoberflächenhärte bei niedrigeren Temperaturen

- Was ist die Auswirkung von 750°C bis 950°C auf Aktivkohle? Optimierung der Porenstruktur & Oberfläche