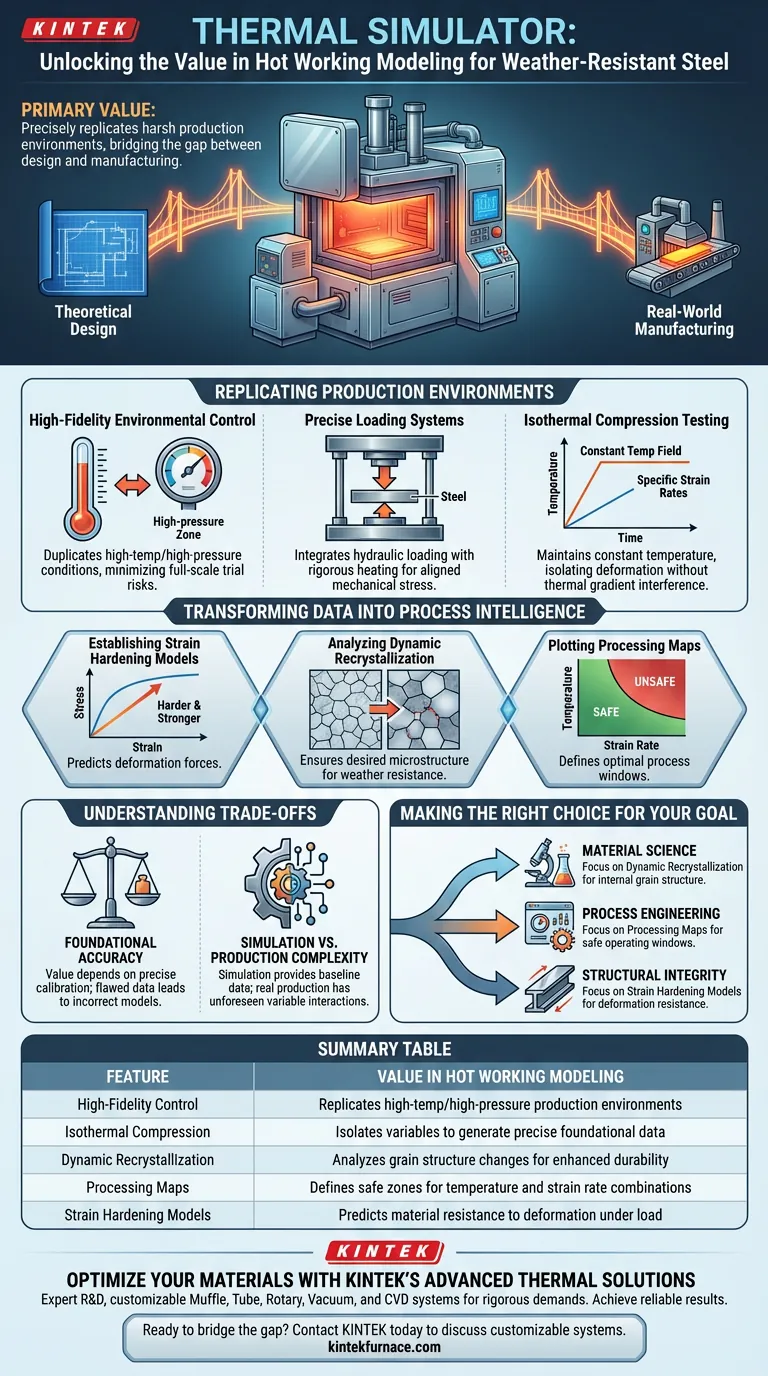

Der Hauptwert eines thermischen Simulators liegt in seiner Fähigkeit, die rauen Umgebungen der tatsächlichen Stahlproduktion präzise zu replizieren. Durch die Integration von hochpräziser Heizungssteuerung mit hydraulischen Lastsystemen schließen diese Simulatoren die Lücke zwischen theoretischem Design und realer Fertigung. Sie führen isotherme Kompressionstests durch, um die grundlegenden Daten zu generieren, die erforderlich sind, um zu verstehen, wie sich witterungsbeständiger Stahl unter extremer Hitze und Druck verhält.

Thermische Simulatoren liefern die empirische Grundlage, die für die Optimierung der Verarbeitung von witterungsbeständigem Stahl erforderlich ist. Durch die Isolierung von Variablen wie Temperatur und Dehnrate generieren sie die Daten, die zur Vorhersage der dynamischen Rekristallisation und zum Aufbau robuster Verfestigungsmodelle benötigt werden.

Replikation von Produktionsumgebungen

Hochwertige Umgebungssteuerung

Um zu verstehen, wie sich witterungsbeständiger Stahl während der Herstellung verhält, müssen die Bedingungen, denen er ausgesetzt ist, dupliziert werden. Ein thermischer Simulator repliziert die Hochtemperatur- und Hochdruckumgebungen, die in tatsächlichen Produktionslinien angetroffen werden. Dies ermöglicht Tests ohne die Kosten oder Risiken von vollständigen Testläufen.

Präzise Lastsysteme

Der Simulator nutzt fortschrittliche hydraulische Lastsysteme in Kombination mit strengen Heizungssteuerungen. Diese Integration stellt sicher, dass die auf die Probe ausgeübte mechanische Spannung perfekt mit den thermischen Bedingungen übereinstimmt.

Isotherme Kompressionstests

Die Kernfunktion des Simulators ist die Durchführung von isothermen Kompressionstests. Durch die Aufrechterhaltung eines konstanten Temperaturfeldes bei gleichzeitiger Anwendung spezifischer Dehnraten können Ingenieure isolieren, wie sich das Material ohne Störungen durch schwankende Temperaturgradienten verformt.

Umwandlung von Daten in Prozessintelligenz

Aufbau von Verfestigungsmodellen

Die vom Simulator gesammelten Daten sind entscheidend für die Erstellung von Verfestigungsmodellen. Diese Modelle sagen voraus, wie der Stahl härter und stärker wird, wenn er verformt wird, ein Schlüsselfaktor bei der Bestimmung der Kräfte, die zum Formen des Metalls erforderlich sind.

Analyse der dynamischen Rekristallisation

Die Heißbearbeitung bewirkt, dass sich die innere Kornstruktur von Stahl verändert und neu bildet, ein Prozess, der als dynamische Rekristallisation bekannt ist. Der Simulator liefert die Daten, die zur Analyse dieses Verhaltens benötigt werden, um sicherzustellen, dass das Endprodukt die gewünschten mikrostrukturellen Eigenschaften für Witterungsbeständigkeit erzielt.

Erstellung von Verarbeitungskarten

Die vielleicht praktischste Ausgabe ist die Erstellung von Verarbeitungskarten. Diese Karten verwenden die Daten des Simulators, um sichere und unsichere Verarbeitungszonen zu definieren und Ingenieure bei den optimalen Kombinationen von Temperatur und Dehnrate zur Vermeidung von Defekten zu leiten.

Verständnis der Kompromisse

Die Notwendigkeit grundlegender Genauigkeit

Obwohl leistungsstark, hängt der Wert eines thermischen Simulators vollständig von der Genauigkeit der von ihm produzierten grundlegenden Daten ab. Wenn die Heizungssteuerung oder die hydraulische Last nicht präzise kalibriert ist, werden die resultierenden Modelle für Verfestigung oder Rekristallisation fehlerhaft sein.

Simulation vs. Produktionskomplexität

Es ist wichtig zu bedenken, dass der Simulator Daten unter kontrollierten Bedingungen liefert. Obwohl er die Umgebung nachbildet, isoliert er spezifische Variablen, um Modelle zu erstellen. In der tatsächlichen Produktion können unvorhergesehene Wechselwirkungen zwischen Variablen auftreten, was bedeutet, dass Simulationsdaten immer als Basis für die Optimierung und nicht als absolute Garantie für das Verhalten im großen Maßstab behandelt werden sollten.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen eines thermischen Simulators für witterungsbeständigen Stahl zu maximieren, richten Sie Ihre Teststrategie an Ihrem Endziel aus:

- Wenn Ihr Hauptaugenmerk auf Materialwissenschaft liegt: Priorisieren Sie die Analyse des Verhaltens der dynamischen Rekristallisation, um sicherzustellen, dass der Stahl die richtige innere Kornstruktur für Haltbarkeit erzielt.

- Wenn Ihr Hauptaugenmerk auf Prozess-Engineering liegt: Konzentrieren Sie sich auf die Generierung von Daten zur Erstellung von Verarbeitungskarten, die die sicheren Betriebsbereiche für Temperatur und Druck während der Herstellung definieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Verwenden Sie den Simulator, um strenge Verfestigungsmodelle zu erstellen, um vorherzusagen, wie das Material der Verformung unter Last widersteht.

Genaue Simulation wandelt die Unvorhersehbarkeit der Heißbearbeitung in einen kontrollierbaren, datengesteuerten Ingenieurprozess um.

Zusammenfassungstabelle:

| Merkmal | Wert bei der Modellierung der Heißbearbeitung |

|---|---|

| Hochwertige Steuerung | Replikation von Hochtemperatur-/Hochdruck-Produktionsumgebungen |

| Isotherme Kompression | Isoliert Variablen zur Generierung präziser grundlegender Daten |

| Dynamische Rekristallisation | Analysiert Kornstrukturänderungen für verbesserte Haltbarkeit |

| Verarbeitungskarten | Definiert sichere Zonen für Temperatur- und Dehnraten-Kombinationen |

| Verfestigungsmodelle | Sagt Materialwiderstand gegen Verformung unter Last voraus |

Optimieren Sie Ihre Materialien mit KINTEKs fortschrittlichen thermischen Lösungen

Präzision bei der Modellierung der Heißbearbeitung beginnt mit überlegener Ausrüstung. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Materialwissenschaft und des Prozess-Engineerings entwickelt wurden. Egal, ob Sie dynamische Rekristallisation analysieren oder komplexe Verfestigungsmodelle erstellen, unsere anpassbaren Labortemperöfen bieten die Stabilität und Kontrolle, die Sie für zuverlässige Ergebnisse benötigen.

Bereit, die Lücke zwischen Simulation und Produktion zu schließen? Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere anpassbaren Systeme Ihre Forschungs- und Fertigungseffizienz verbessern können.

Visuelle Anleitung

Referenzen

- Jianwei Cheng. Research on hot deformation characterization of a new weathering steel through processing map and microstructural observation. DOI: 10.1038/s41598-025-86619-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie steuert ein Karbonisierungsofen die mikrostrukturellen Eigenschaften eines makroporösen Kohlenstoffgerüsts (MPCF)?

- Welche Rolle spielt das Sintern bei der Herstellung von CsPbBr3-SiO2? Entfesseln Sie Ultra-Stabilität durch präzise thermische Versiegelung

- Warum ist ein Umluftofen für die Pulveraufbereitung unerlässlich? Optimieren Sie Ihre thermoelektrischen Materialien

- Welches Gas wird in einem Graphitofen verwendet? Ein Leitfaden zu Argon vs. Stickstoff für eine optimale Analyse

- Warum sind hochpräzise Konstantbadthermostate notwendig? Entsperren Sie die genaue Kalibrierung von Glasfaser-Sensoren

- Wie erreicht ein Plasma-Oberflächenmetallurgieofen Infiltration? Entwicklung von Hochleistungs-Diffusionsbindungen

- Warum ist ein Hochtemperatur-Glühprozess in einem Vakuumofen für CMSMs erforderlich? Entriegeln Sie Membranpräzision

- Welche Rolle spielt ein präziser Labor-Umluftofen bei der Nachbearbeitung von dispergierten Kohlenstoffnanoröhren?