Hochpräzise Konstantbadthermostate sind notwendig, da sie eine streng kontrollierte Referenzumgebung erzeugen, die für eine genaue Datenzuordnung erforderlich ist. Durch das Eintauchen von Glasfaser-Sensoren in stabile Medien wie Eiswasserbäder oder Salzschmelzöfen können Ingenieure eine präzise Korrelation zwischen der optischen Wellenlängenverschiebung des Sensors und der tatsächlichen physikalischen Temperatur herstellen.

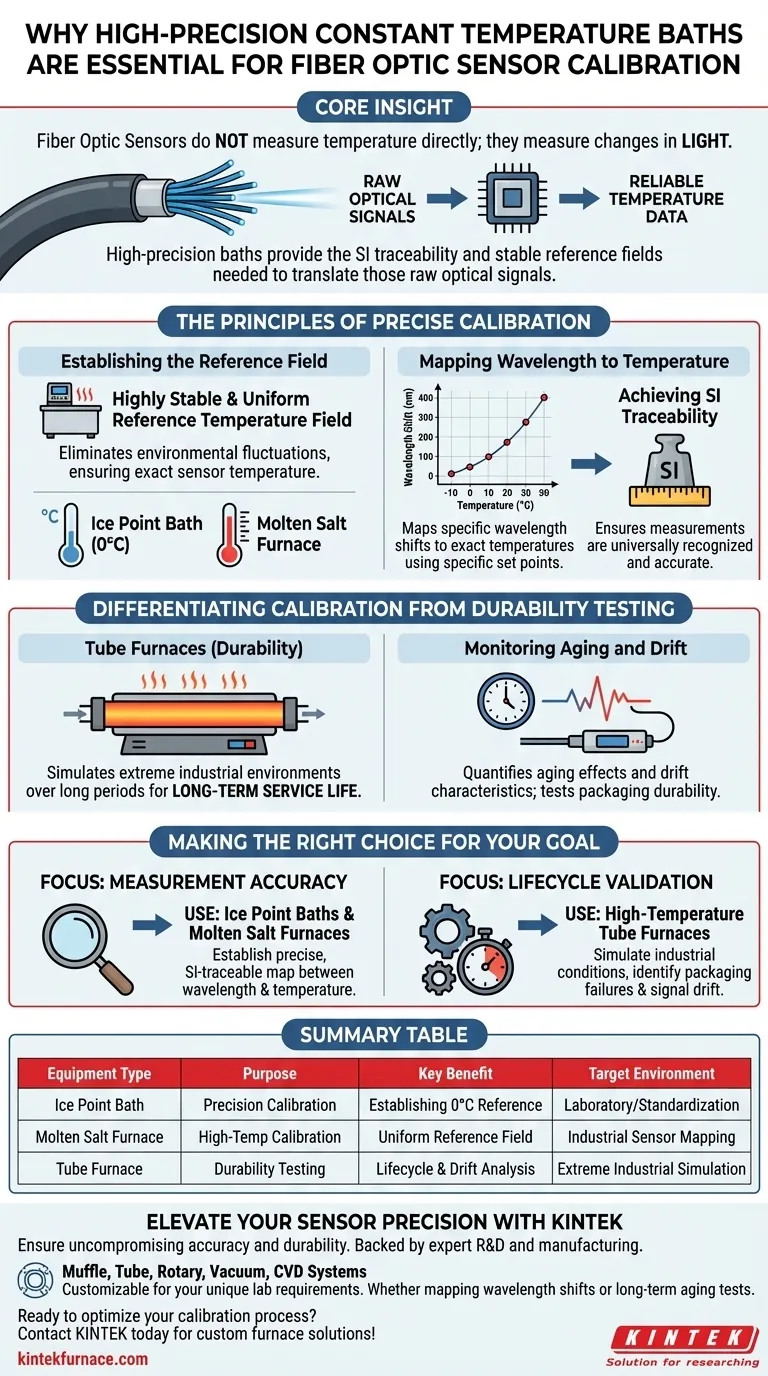

Kernpunkt: Ein Glasfaser-Sensor misst die Temperatur nicht direkt; er misst Lichtveränderungen. Hochpräzise Bäder bieten die SI-Rückführbarkeit und die stabilen Referenzfelder, die benötigt werden, um diese rohen optischen Signale in zuverlässige, standardisierte Temperaturdaten zu übersetzen.

Die Prinzipien der präzisen Kalibrierung

Einrichtung des Referenzfeldes

Um einen Glasfaser-Sensor zu kalibrieren, müssen Sie seine Messung mit einer bekannten Wahrheit vergleichen.

Hochpräzise Konstantbadthermostate erzeugen ein hochstabiles und gleichmäßiges Referenztemperaturfeld.

Diese Gleichmäßigkeit eliminiert Umweltschwankungen und stellt sicher, dass die Temperatur, die den Sensor beeinflusst, genau dem entspricht, was die Kalibrierungsausrüstung angibt.

Zuordnung von Wellenlänge zu Temperatur

Glasfaser-Sensoren funktionieren typischerweise, indem sie eine "Wellenlängenverschiebung" des durch sie hindurchtretenden Lichts erkennen.

Diese Verschiebung ist jedoch ohne eine Referenzskala bedeutungslos.

Die Verwendung spezifischer Sollwerte – wie z. B. eines Eiswasserbades (0°C) oder eines industriellen Salzschmelzofens – ermöglicht es Forschern, spezifische Wellenlängenverschiebungen exakten Temperaturen zuzuordnen.

Erreichung der SI-Rückführbarkeit

Zuverlässigkeit im Ingenieurwesen hängt von der Standardisierung ab.

Kalibrierbäder ermöglichen es Forschern, die Rückführbarkeit auf das Internationale Einheitensystem (SI) zu erreichen.

Dies stellt sicher, dass die von Ihrem Sensor gemessenen Werte nicht nur intern konsistent, sondern universell anerkannt und genau sind.

Unterscheidung zwischen Kalibrierung und Haltbarkeitstests

Die Rolle von Röhrenöfen

Während Konstantbadthermostate sich auf die sofortige Kalibriergenauigkeit konzentrieren, sind für Stresstests andere Werkzeuge erforderlich.

Hochtemperatur-Röhrenöfen werden verwendet, um extreme industrielle Umgebungen über lange Zeiträume zu simulieren.

Im Gegensatz zur präzisen Zuordnung in einem Bad wird der Röhrenofen hauptsächlich zur Bewertung der langfristigen Lebensdauer des Sensors verwendet.

Überwachung von Alterung und Drift

Die Kalibrierung sagt Ihnen, ob ein Sensor jetzt genau ist; Haltbarkeitstests sagen Ihnen, ob er später genau bleibt.

Langzeit-Erhitzung in einem Röhrenofen ermöglicht es Forschern, Alterungseffekte und Driftcharakteristiken zu quantifizieren.

Dies ist unerlässlich für die Prüfung der Haltbarkeit von Verpackungsmaterialien, insbesondere für Sensoren, die für den Energiesektor bestimmt sind.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Glasfaser-Sensoren einsatzbereit sind, müssen Sie Ihre Testgeräte mit Ihrer spezifischen Validierungsphase abgleichen.

- Wenn Ihr Hauptaugenmerk auf Messgenauigkeit liegt: Priorisieren Sie Eiswasserbäder und Salzschmelzöfen, um eine präzise, SI-rückführbare Zuordnung zwischen Wellenlängenverschiebungen und Temperatur zu erstellen.

- Wenn Ihr Hauptaugenmerk auf Lebenszyklusvalidierung liegt: Nutzen Sie Hochtemperatur-Röhrenöfen, um industrielle Bedingungen zu simulieren und potenzielle Verpackungsfehler oder Signal-Drifts im Laufe der Zeit zu identifizieren.

Letztendlich bietet die hochpräzise Kalibrierung das grundlegende Vertrauen, das einen theoretischen Sensor in ein zuverlässiges Industrieinstrument verwandelt.

Zusammenfassungstabelle:

| Ausrüstungstyp | Zweck | Hauptvorteil | Zielumgebung |

|---|---|---|---|

| Eiswasserbad | Präzisionskalibrierung | Festlegung des 0°C-Referenzpunktes | Labor/Standardisierung |

| Salzschmelzofen | Hochtemperatur-Kalibrierung | Gleichmäßiges Referenzfeld | Industrielle Sensorzuordnung |

| Röhrenofen | Haltbarkeitstests | Lebenszyklus- & Driftanalyse | Extreme industrielle Simulation |

Verbessern Sie Ihre Sensorpräzision mit KINTEK

Stellen Sie sicher, dass Ihre Glasfaser-Sensoren kompromisslose Genauigkeit und Haltbarkeit bieten. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Hochtemperaturöfen – alle anpassbar für Ihre einzigartigen Laboranforderungen. Ob Sie Wellenlängenverschiebungen abbilden oder Langzeit-Alterungstests durchführen, unsere Ausrüstung bietet die Stabilität und Gleichmäßigkeit, die Ihre Forschung erfordert.

Bereit, Ihren Kalibrierungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um unsere kundenspezifischen Ofenlösungen zu besprechen!

Visuelle Anleitung

Referenzen

- Stephan Krenek, K. Anhalt. Fibre-optic thermometry to support the clean energy transition. DOI: 10.1515/teme-2025-0044

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Wie halten Sie den Vakuumdruck aufrecht? Meistern Sie das Gleichgewicht von Gaslast & Pumpgeschwindigkeit

- Was sind die Schlüsselanforderungen an Stahlwerkstoffe in den Bereichen Hochgeschwindigkeitszüge, Kernkraft und Luft- und Raumfahrt? Entdecken Sie hochleistungsfähige Stahllösungen

- Welche spezifischen Temperaturkontrollanforderungen gibt es für das Wachstum von Alpha-SiC? Beherrschen Sie die thermische Schwelle von 1700 °C

- Was ist die Hauptaufgabe eines Industrieofens bei der Vorbereitung von chitosanmodifizierten Bodenproben?

- Wie erreicht ein Vakuumdruck-Imprägnierbehälter eine Tiefenbehandlung? Beherrschen Sie fortschrittliche Holzmodifikationsmethoden

- Warum eine hydraulische Presse für die Szaibelyit-Brikettierung verwenden? Steigerung der Vakuumreduktionseffizienz und des Durchsatzes

- Welche Rolle spielt Stärke bei der Synthese von g-C3N4-Bi2S3 und g-C3N4-ZnS? Verbesserung der Stabilität und Dispersion von Verbundwerkstoffen

- Welche Rolle spielt Phosphorsäure (H3PO4) während der chemischen Aktivierungsphase von Sägemehl? Steigerung der Porosität & Effizienz