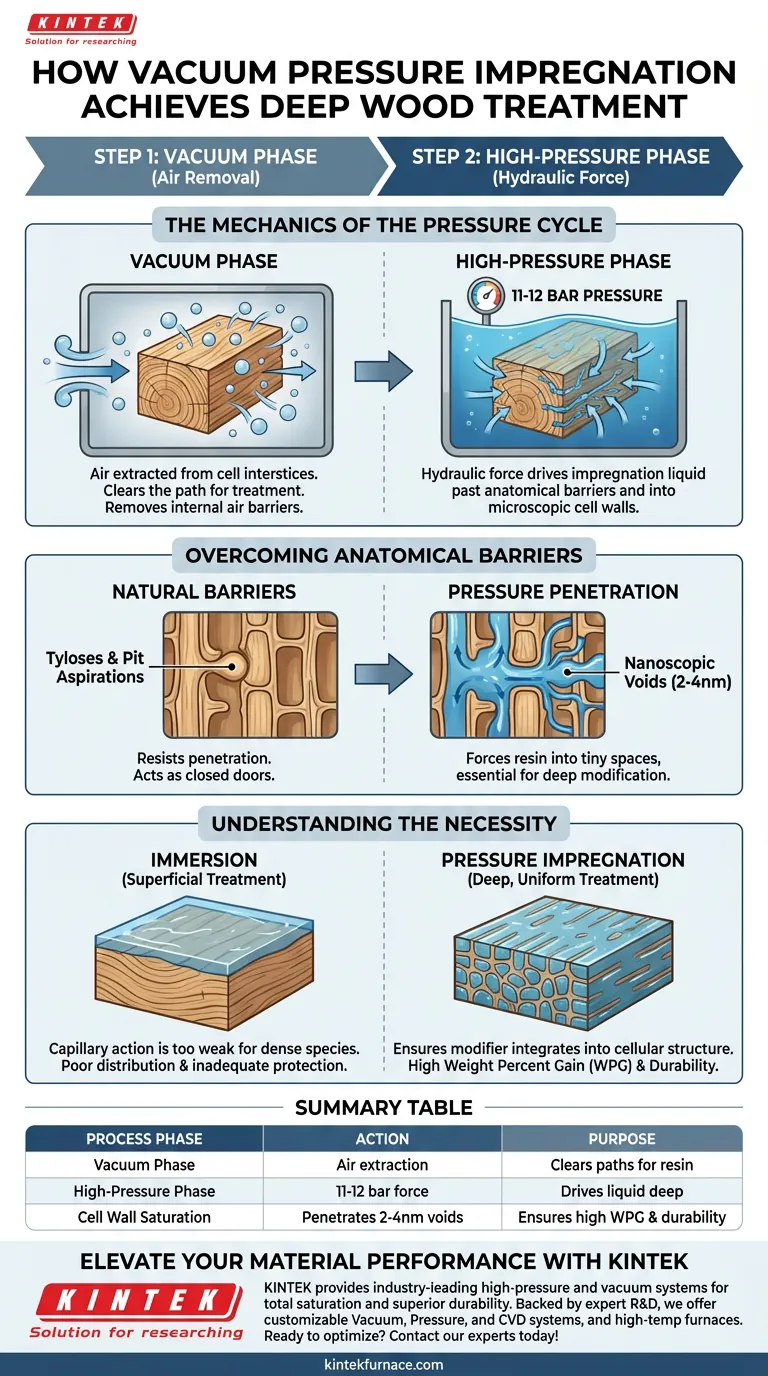

Ein Vakuumdruck-Imprägnierbehälter erreicht eine Tiefenbehandlung durch einen deutlichen zweistufigen physikalischen Zyklus aus Luftentfernung gefolgt von hydraulischem Druck. Zuerst saugt ein Vakuum die Luft aus der inneren Struktur des Holzes und schafft so effektiv den Weg für die Behandlung. Anschließend zwingt ein hoher Druck – typischerweise im Bereich von 11 bis 12 bar – die Imprägnierflüssigkeit an anatomischen Barrieren vorbei in die mikroskopischen Zellwände, um eine vollständige Sättigung zu gewährleisten.

Durch die mechanische Überwindung des natürlichen anatomischen Widerstands von Holz dringt die Vakuumdruck-Imprägnierung das Harz nicht nur an die Oberfläche, sondern in die mikroskopischen Zellwände ein. Dieser Prozess ist die physikalische Voraussetzung für eine signifikante Gewichtszunahme (WPG) und dauerhafte Haltbarkeit bei Arten mit geringer Permeabilität.

Die Mechanik des Druckzyklus

Die Vakuumphase

Der erste Schritt des Prozesses ist die Anlegung eines Vakuums. Dies entfernt eingeschlossene Luft aus der Holzstruktur, insbesondere aus den Zellzwischenräumen.

Wenn diese Luft nicht entfernt würde, würde sie als Barriere wirken und verhindern, dass die Imprägnierflüssigkeit den Raum im Holz einnimmt.

Die Hochdruckphase

Sobald die Luft evakuiert ist, übt das System einen hohen Druck auf die Imprägnierflüssigkeit aus.

Angaben deuten darauf hin, dass Drücke von etwa 11 bis 12 bar erforderlich sind. Dies liefert die mechanische Kraft, die notwendig ist, um die Harzlösung in die Zellumen und Wände zu treiben.

Überwindung anatomischer Barrieren

Umgehung interner Blockaden

Holz widersteht der Flüssigkeitsdurchdringung aufgrund anatomischer Merkmale wie Tylosen und Pitsverengungen natürlich.

Diese Merkmale wirken wie geschlossene Türen im Leitungssystem des Holzes. Der vom Behälter erzeugte hohe Druck zwingt Harzmoleküle, diese Barrieren physisch zu überwinden, um sicherzustellen, dass die Flüssigkeit tief in das Material eindringt.

Durchdringung nanoskopischer Hohlräume

Die Hohlräume innerhalb einer Holzzellwand sind unglaublich klein und messen bei Arten wie der Waldkiefer nur 2-4 nm.

Einfaches atmosphärisches Eintauchen (Einweichen) erzeugt nicht genügend Kraft, um in diese Mikroporen einzudringen. Der Druckbehälter liefert die Energie, die benötigt wird, um Harz in diese winzigen Räume zu injizieren, was für eine tiefe Modifikation unerlässlich ist.

Verständnis der Notwendigkeit

Warum Eintauchen nicht ausreicht

Das atmosphärische Eintauchen beruht auf Kapillarwirkung, die zu schwach ist, um dichte oder undurchlässige Holzarten effektiv zu durchdringen.

Ohne den mechanischen Antrieb des Druckbehälters bleibt die Behandlung oberflächlich. Dies führt zu einer schlechten Verteilung des Modifikators und unzureichendem Schutz.

Die Rolle der Dichte

Für Holzarten mit hoher Dichte oder schlechter natürlicher Permeabilität ist diese Ausrüstung der einzige Weg, um eine gleichmäßige Verteilung zu erreichen.

Sie stellt sicher, dass der Modifikator nicht nur die Außenseite beschichtet, sondern in die Zellstruktur des Holzes integriert wird.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Holzmodifikationsprozesses zu maximieren, berücksichtigen Sie die folgenden Anwendungen:

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von dichtem Holz liegt: Sie müssen hohen Druck (12 bar) anwenden, um Harz an anatomischen Barrieren wie Pitsverengungen und Tylosen vorbeizutreiben.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit liegt: Verlassen Sie sich auf den Vakuum-Druck-Zyklus, um nanoskopische Zellwandhohlräume zu füllen, da dies die Voraussetzung für hohe Gewichtszunahme (WPG) und überlegene Wasserbeständigkeit ist.

Die Beherrschung des Vakuum-Druck-Zyklus ermöglicht es Ihnen, selbst natürlich widerstandsfähiges Holz in ein leistungsstarkes modifiziertes Material zu verwandeln.

Zusammenfassungstabelle:

| Prozessphase | Durchgeführte Aktion | Zweck bei der Holzmodifikation |

|---|---|---|

| Vakuumphase | Luftabsaugung aus Zellzwischenräumen | Entfernt interne Luftbarrieren, um Wege für Harz zu schaffen |

| Hochdruckphase | 11-12 bar hydraulischer Druck | Überwindet Tylosen und Pitsverengungen, um Flüssigkeit tief einzudringen |

| Zellwand-Sättigung | Durchdringung von 2-4 nm Hohlräumen | Sorgt für hohe Gewichtszunahme (WPG) und Haltbarkeit |

| Strukturelle Integration | Mikroskopische Harzinjektion | Verwandelt Holzarten mit geringer Permeabilität in leistungsstarkes Holz |

Verbessern Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass natürliche anatomische Barrieren Ihre Ergebnisse bei der Holzmodifikation einschränken. KINTEK bietet branchenführende Hochdruck- und Vakuumsysteme, die für eine vollständige Sättigung und überlegene Haltbarkeit selbst bei den dichtesten Holzarten entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Vakuum-, Druck- und CVD-Systeme sowie eine vollständige Palette von Labor-Hochtemperaturöfen – alle vollständig anpassbar, um Ihre einzigartigen Verarbeitungsanforderungen zu erfüllen. Ob Sie die Produktion skalieren oder präzise Forschung betreiben, unsere Ausrüstung gewährleistet die Tiefenbehandlung, die für leistungsstarke Ergebnisse erforderlich ist.

Sind Sie bereit, Ihren Imprägnierprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um das perfekte System für Ihr Labor oder Ihre Anlage zu finden!

Visuelle Anleitung

Referenzen

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von KOH als chemischem Aktivator? Erhöhung der Oberfläche und Porosität von Biomassekohlenstoff

- Warum ist es notwendig, Eisenerzkonzentrat auf 5-10 Mikrometer zu mahlen? Optimieren Sie Ihre Eisenerzreduktionskinetik

- Warum ist eine präzise Temperaturkontrolle in einem Trockenschrank für MOF-Vorläufer unerlässlich? Gewährleistung der Nanoporenintegrität

- Warum wird ein elektrischer Umlufttrockenschrank für die CRP-Mikrostrukturanalyse benötigt? Gewährleistung der Datengenauigkeit durch ordnungsgemäße Trocknung

- Was ist das Ziel der Platzierung von TC4-Titanlegierungsteilen auf Asbestpolstern? Kontrolle von Spannungen und thermischen Stößen

- Wie verbessert eine Auslassungsofen Dünnschichten aus Indiumselenid? Optimieren Sie noch heute die Energieeffizienz Ihres Photoanodenmaterials

- Warum ist das Erreichen eines bestimmten Temperaturschwellenwerts während des Torfkohleprozesses entscheidend? Entfesseln Sie reine Metallurgie

- Warum ist ein Vakuum-Heizvorbehandlungssystem für die Zeolith-Charakterisierung unerlässlich? Gewährleistung präziser Porendaten