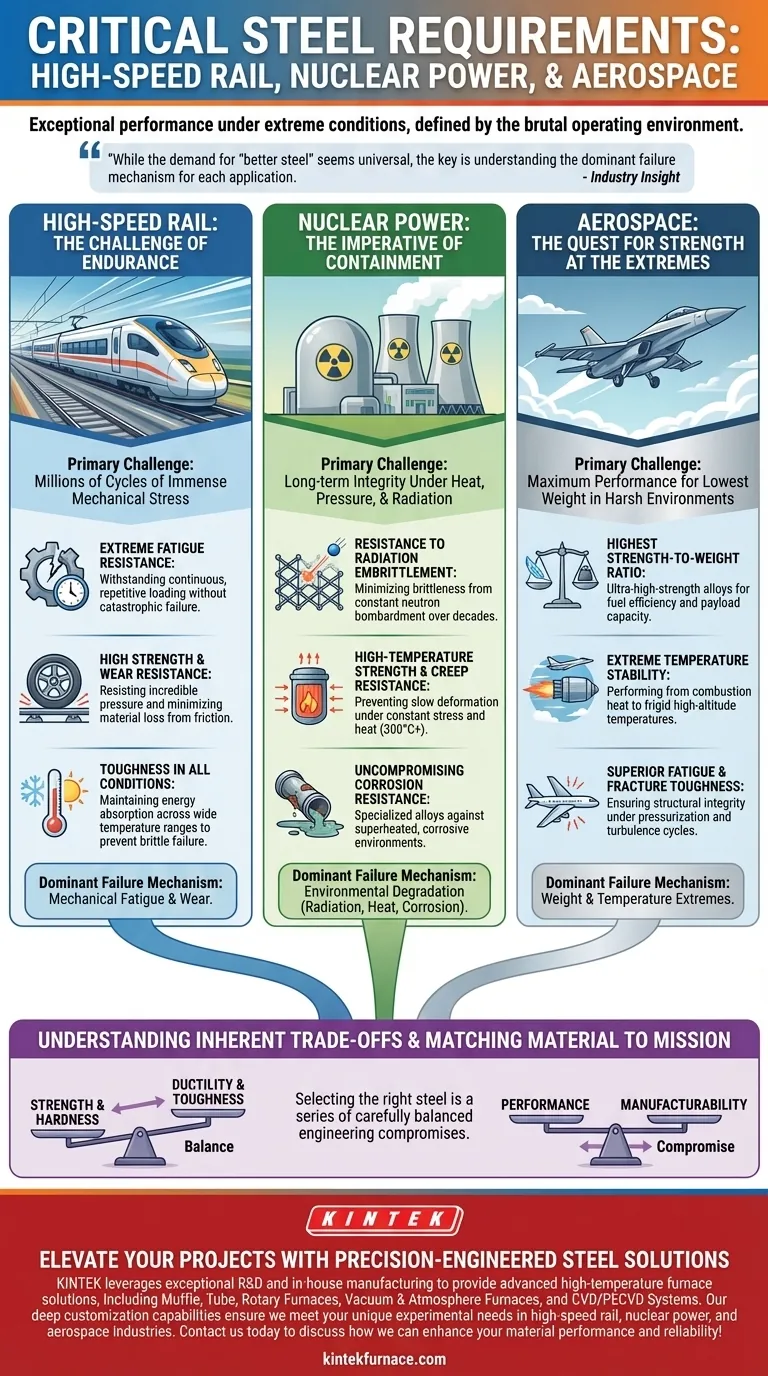

Im Kern müssen die Stahlwerkstoffe, die für Hochgeschwindigkeitszüge, Kernkraftwerke und die Luft- und Raumfahrt erforderlich sind, unter extremen Bedingungen eine außergewöhnliche Leistung erbringen. Obwohl sie gemeinsame Anforderungen an hohe Festigkeit, Ermüdungsbeständigkeit und Korrosionsschutz stellen, werden die spezifische Priorität und Kombination dieser Eigenschaften durch die brutalen Betriebsbedingungen jeder Industrie eindeutig definiert.

Obwohl die Nachfrage nach „besserem Stahl“ universell erscheint, liegt der Schlüssel im Verständnis des dominanten Versagensmechanismus für jede Anwendung. Hochgeschwindigkeitszüge kämpfen mit mechanischer Ermüdung, die Kernkraft mit Umweltdegradation durch Strahlung und Hitze, und die Luft- und Raumfahrt mit einem ständigen Kampf gegen Gewicht und extreme Temperaturen.

Hochgeschwindigkeitszüge: Die Herausforderung der Ausdauer

Die größte Herausforderung für Stahl bei Hochgeschwindigkeitszügen besteht darin, Millionen von Zyklen enormer mechanischer Belastung standzuhalten. Der Fokus liegt auf langfristiger Haltbarkeit und Vorhersagbarkeit, um die Sicherheit über Jahrzehnte hinweg zu gewährleisten.

Extreme Ermüdungsbeständigkeit

Komponenten wie Achsen, Räder und Schienen werden kontinuierlich wiederkehrenden Belastungen und Entlastungen ausgesetzt. Die hier verwendeten Stähle müssen eine außergewöhnliche Ermüdungsfestigkeit aufweisen, um der Entstehung und dem Wachstum mikroskopischer Risse entgegenzuwirken, die zu katastrophalem Versagen führen könnten.

Hohe Festigkeit und Verschleißfestigkeit

Der Kontaktpunkt zwischen Rad und Schiene erfährt enormen Druck. Der Stahl muss eine hohe Streckgrenze aufweisen, um eine bleibende Verformung zu vermeiden, und eine ausgezeichnete Verschleißfestigkeit, um Materialverlust durch Reibung zu minimieren.

Zähigkeit unter allen Bedingungen

Schienensysteme arbeiten in exponierten Umgebungen, von eiskalten Wintern bis zu heißen Sommern. Der Stahl muss seine Zähigkeit (die Fähigkeit, Energie zu absorbieren und ohne Bruch zu verformen) über diesen gesamten Temperaturbereich beibehalten, um Sprödbruch zu verhindern.

Kernkraft: Das Gebot der Eindämmung

Stahl in der Nuklearindustrie dient primär der Eindämmung, bei der ein Versagen keine Option ist. Das Material muss seine Integrität über 60 Jahre lang aufrechterhalten und gleichzeitig einer einzigartigen und harten Kombination aus Hitze, Druck und Strahlung ausgesetzt sein.

Beständigkeit gegen Strahlungsversprödung

Die ständige Bombardierung durch energiereiche Neutronen im Reaktorkern kann Stahl mit der Zeit spröde machen, ein Phänomen, das als Strahlungsversprödung bekannt ist. Stähle für Kernkraftanwendungen, insbesondere für den Reaktordruckbehälter, werden speziell legiert, um diesen Effekt zu minimieren und die Duktilität zu erhalten.

Festigkeit bei hohen Temperaturen und Kriechfestigkeit

Reaktorkomponenten arbeiten über Jahrzehnte bei hohen Temperaturen (etwa 300 °C / 572 °F) und Drücken. Der Stahl muss dem Kriechen widerstehen, also der Tendenz eines Materials, sich unter konstanter Spannung und Hitze langsam über die Zeit zu verformen.

Kompromisslose Korrosionsbeständigkeit

Die internen Komponenten eines Reaktors sind hochreinem, überhitztem Wasser ausgesetzt, einer äußerst korrosiven Umgebung. Dies erfordert den Einsatz spezieller Edelstähle oder kohlenstoffhaltiger Stähle, die mit einer Edelstahlschicht plattiert sind, um Korrosion zu verhindern, die die strukturelle Integrität beeinträchtigen könnte.

Luft- und Raumfahrt: Das Streben nach Festigkeit bei Extremen

Die Luft- und Raumfahrttechnik ist ein Kampf gegen die Schwerkraft. Das Material jeder Komponente wird ausgewählt, um die höchstmögliche Leistung bei geringstmöglichem Gewicht zu bieten und gleichzeitig den härtesten Betriebsbedingungen standzuhalten.

Das höchste Verhältnis von Festigkeit zu Gewicht

Dies ist die wichtigste Kennzahl für Stahl in der Luft- und Raumfahrt. Das Material muss enorme Festigkeit bieten, aber jedes Gramm wird genau geprüft, um die Kraftstoffeffizienz und die Nutzlastkapazität zu maximieren. Vergütungsstähle mit extrem hoher Festigkeit (UHS) werden häufig in Komponenten wie Fahrwerken eingesetzt, wo andere Materialien nicht die erforderliche Festigkeit aufweisen.

Extreme Temperaturstabilität

Stähle für die Luft- und Raumfahrt müssen an beiden Enden des Temperaturspektrums funktionieren. Triebwerkskomponenten und Befestigungselemente müssen der extremen Hitze der Verbrennung und der Abgase standhalten, während strukturelle Flugzeugteile ihre Zähigkeit behalten und bei den eisigen Temperaturen des Hochflugs nicht spröde werden dürfen.

Überlegene Ermüdungs- und Bruchzähigkeit

Eine Flugzelle wird Zyklen von Spannungen durch Druckbeaufschlagung, Turbulenzen und Landungen ausgesetzt. Die Materialien müssen eine ausgezeichnete Lebensdauer bei Ermüdung und eine hohe Bruchzähigkeit aufweisen, um sicherzustellen, dass sich ein kleiner Riss, falls er entsteht, nicht schnell zu einem kritischen Versagen ausbreitet.

Die inhärenten Kompromisse verstehen

Die Auswahl des richtigen Stahls ist nie die Suche nach einer einzigen „besten“ Legierung. Es handelt sich immer um eine Reihe sorgfältig ausbalancierter technischer Kompromisse.

Festigkeit vs. Duktilität

Im Allgemeinen verringert sich die Duktilität und Zähigkeit einer Stahllegierung, wenn ihre Festigkeit und Härte erhöht wird. Ein sehr harter Stahl mag verschleißfest sein, aber er könnte bei einem plötzlichen Aufprall anfälliger für Bruch sein.

Leistung vs. Herstellbarkeit

Die fortschrittlichsten Legierungen mit der höchsten Leistung sind oft am schwierigsten zu bearbeiten. Sie können schwer zu schweißen, zu bearbeiten oder zu formen sein, was die Komplexität und die Kosten der Herstellung erheblich erhöht.

Das Prinzip „Keine Einzellösung“

Selbst innerhalb eines einzigen Systems variieren die Materialanforderungen dramatisch. Die Turbinenschaufeln eines Strahltriebwerks benötigen extreme Kriechfestigkeit bei hohen Temperaturen, während sein Außengehäuse Festigkeit und Eindämmungsfähigkeit benötigt. Jedes Teil erfordert eine andere, spezialisierte Legierung.

Das Material auf die Mission abstimmen

Ihre Materialwahl muss von der primären Betriebsbedingung und dem wahrscheinlichsten Fehlerpunkt geleitet werden.

- Wenn Ihr Hauptaugenmerk auf mechanischer Ausdauer und zyklischer Belastung liegt: Priorisieren Sie Stähle mit nachgewiesener Hochzyklus-Ermüdungsbeständigkeit und Verschleißeigenschaften, wie sie bei Hochgeschwindigkeitszügen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität in einer rauen, abgedichteten Umgebung liegt: Wählen Sie Materialien, die für Beständigkeit gegen Strahlung, Hochtemperaturkriechen und Korrosion ausgelegt sind, wie sie in der Kernkraft zu finden sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Leistung zu maximieren und gleichzeitig das Gewicht zu minimieren: Zielen Sie auf ultrahochfeste Stähle mit einem außergewöhnlichen Verhältnis von Festigkeit zu Gewicht und Stabilität über extreme Temperaturbereiche hinweg ab, was der Kern des Designs in der Luft- und Raumfahrt ist.

Das Verständnis dieser spezifischen Anforderungen ist der wesentliche erste Schritt, um Sicherheit, Zuverlässigkeit und Innovation in diesen kritischen Bereichen zu gewährleisten.

Zusammenfassungstabelle:

| Industrie | Schlüsselanforderungen | Primäre Herausforderungen |

|---|---|---|

| Hochgeschwindigkeitszüge | Ermüdungsbeständigkeit, hohe Festigkeit, Verschleißfestigkeit, Zähigkeit | Mechanische Belastung, zyklische Beanspruchung, Temperaturschwankungen |

| Kernkraft | Strahlungsbeständigkeit, Kriechfestigkeit, Korrosionsbeständigkeit | Langzeitstabilität, hohe Temperaturen, Strahlungsversprödung |

| Luft- und Raumfahrt | Hohes Verhältnis von Festigkeit zu Gewicht, Temperaturstabilität, Ermüdungs- und Bruchzähigkeit | Gewichtsminimierung, extreme Temperaturbereiche, zyklische Beanspruchung |

Sind Sie bereit, Ihre Projekte mit präzisionsgefertigten Stahllösungen auf die nächste Stufe zu heben? Bei KINTEK nutzen wir außergewöhnliche F&E und die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich Muffel-, Rohrbrenn-, Drehrohrofen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass wir Ihre einzigartigen experimentellen Bedürfnisse in den Bereichen Hochgeschwindigkeitszüge, Kernkraft und Luft- und Raumfahrt erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialleistung und Zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung