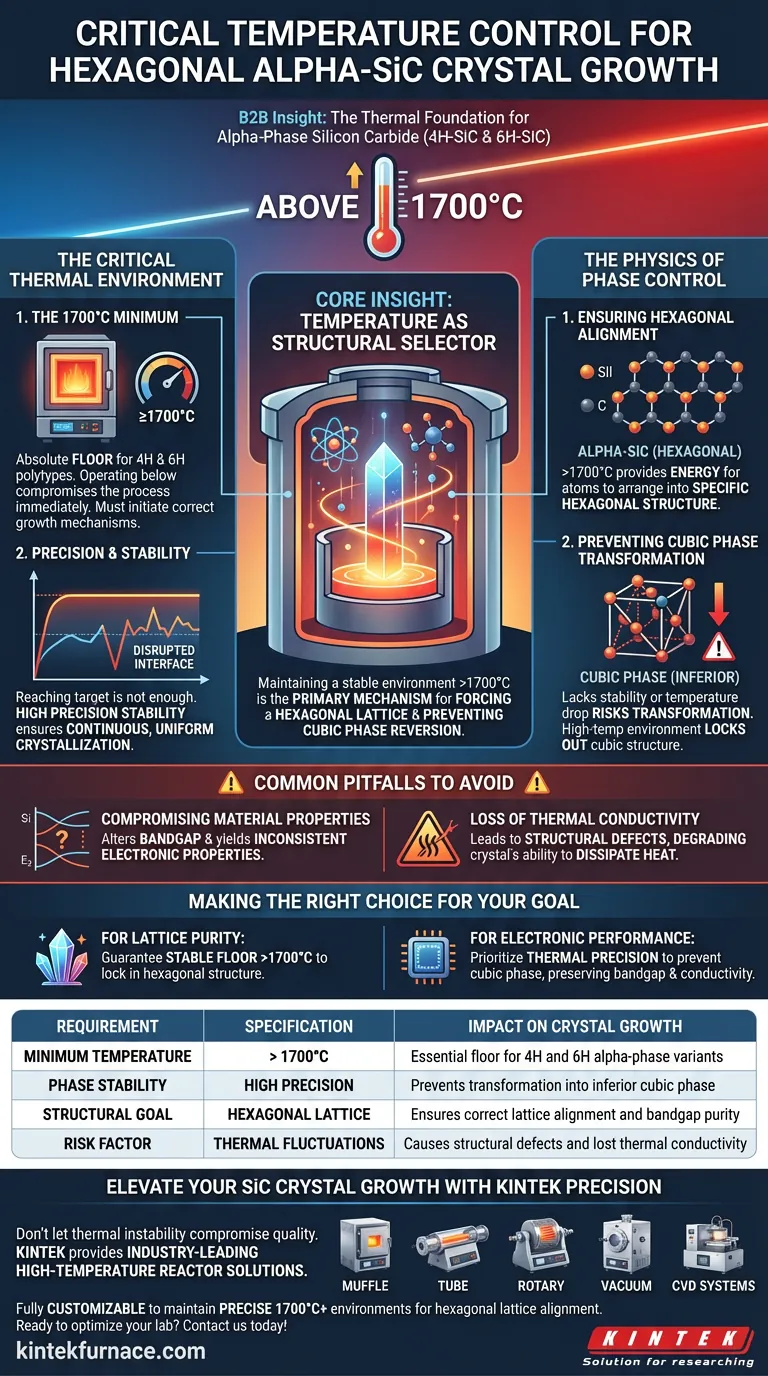

Um erfolgreich hexagonale Alpha-Siliziumkarbid (Alpha-SiC)-Kristalle zu züchten, muss Ihr Hochtemperaturreaktor eine präzise und stabile Umgebung oberhalb von 1700 Grad Celsius aufrechterhalten. Diese thermische Schwelle ist nicht verhandelbar für die Herstellung von Alpha-Phasenvarianten wie 4H-SiC und 6H-SiC.

Kern Erkenntnis: Temperatur ist beim SiC-Wachstum nicht nur ein Katalysator; sie ist ein struktureller Selektor. Die Aufrechterhaltung einer stabilen Umgebung über 1700 °C ist der primäre Mechanismus, um das Material in ein hexagonales Gitter zu zwingen und zu verhindern, dass es in eine unterlegene kubische Phase zurückfällt.

Die kritische thermische Umgebung

Das 1700 °C Minimum

Für Alpha-Phasen-Siliziumkarbid, insbesondere die 4H- und 6H-Polytypen, stellt 1700 °C die absolute Untergrenze für ein rentables Kristallwachstum dar.

Ein Betrieb unterhalb dieser Temperatur beeinträchtigt den Prozess sofort. Der Reaktor muss in der Lage sein, Temperaturen über diesem Wert zu erreichen und aufrechtzuerhalten, um die richtigen Wachstumsmechanismen einzuleiten.

Präzision und Stabilität

Das Erreichen der Zieltemperatur reicht nicht aus; der Reaktor muss sie mit hoher Präzision aufrechterhalten.

Schwankungen in der thermischen Umgebung können die Wachstumsschnittstelle stören. Stabilität ist unerlässlich, um eine kontinuierliche, gleichmäßige Kristallisation während des gesamten Produktionszyklus zu gewährleisten.

Die Physik der Phasensteuerung

Gewährleistung der hexagonalen Ausrichtung

Der Hauptgrund für diese hohe thermische Anforderung ist die Gitterausrichtung.

Bei Temperaturen über 1700 °C verfügen die Silizium- und Kohlenstoffatome über die Energie, die erforderlich ist, um sich in der spezifischen hexagonalen Struktur anzuordnen, die Alpha-SiC definiert.

Verhinderung der kubischen Phasentransformation

Wenn die Temperatur sinkt oder instabil ist, besteht die Gefahr, dass sich die Kristallstruktur in die kubische Phase umwandelt.

Diese Phasenänderung ist ein Fehlerfall für das Alpha-SiC-Wachstum. Die Hochtemperaturumgebung schließt die kubische Struktur effektiv aus und zwingt den Kristall, seine hexagonale Identität beizubehalten.

Häufige Fallstricke, die es zu vermeiden gilt

Beeinträchtigung der Materialeigenschaften

Das Versäumnis, das erforderliche Temperaturprofil aufrechtzuerhalten, hat direkte nachgelagerte Auswirkungen auf die Leistung des Materials.

Insbesondere verändert die Umwandlung in die kubische Phase den Bandabstand des Materials. Ein Reaktor, der nicht über 1700 °C halten kann, liefert ein Material mit inkonsistenten elektronischen Eigenschaften.

Verlust der Wärmeleitfähigkeit

Über den Bandabstand hinaus ist die thermische Stabilität entscheidend für die Erhaltung der Wärmeleitfähigkeitseigenschaften.

Inkonsistente Erwärmung führt zu Strukturdefekten oder gemischten Phasen, die die Fähigkeit des Kristalls zur Wärmeableitung beeinträchtigen – einer der Hauptvorteile der Verwendung von SiC überhaupt.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Reaktoraufstellung die notwendigen Kriterien für die Herstellung von hochwertigem SiC erfüllt, priorisieren Sie Ihre Systemspezifikationen basierend auf Folgendem:

- Wenn Ihr Hauptaugenmerk auf Gitterreinheit liegt: Stellen Sie sicher, dass Ihre Steuerungssysteme einen stabilen Boden von über 1700 °C garantieren können, um die hexagonale Struktur zu fixieren.

- Wenn Ihr Hauptaugenmerk auf elektronischer Leistung liegt: Priorisieren Sie die thermische Präzision, um eine kubische Phasentransformation zu verhindern und somit den spezifischen Bandabstand und die Wärmeleitfähigkeit zu erhalten, die für Ihre Anwendung erforderlich sind.

Die Beherrschung der thermischen Umgebung ist der wichtigste Faktor für die Bestimmung der physikalischen und elektronischen Identität Ihrer Siliziumkarbidkristalle.

Zusammenfassungstabelle:

| Anforderung | Spezifikation | Auswirkung auf das Kristallwachstum |

|---|---|---|

| Mindesttemperatur | > 1700 °C | Wesentliche Untergrenze für 4H- und 6H-Alpha-Phasenvarianten |

| Phasenstabilität | Hohe Präzision | Verhindert Umwandlung in unterlegene kubische Phase |

| Strukturelles Ziel | Hexagonales Gitter | Gewährleistet korrekte Gitterausrichtung und Bandabstandreinheit |

| Risikofaktor | Thermische Schwankungen | Verursacht Strukturdefekte und verlorene Wärmeleitfähigkeit |

Verbessern Sie Ihr SiC-Kristallwachstum mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Instabilität Ihre Halbleiterqualität beeinträchtigt. KINTEK bietet branchenführende Hochtemperatur-Reaktorsysteme, die speziell für die anspruchsvollen Anforderungen der Alpha-Siliziumkarbid-Produktion entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die präzisen Umgebungen von über 1700 °C aufrechtzuerhalten, die Ihre hexagonale Gitterausrichtung erfordert. Ob Sie Gitterreinheit oder elektronische Leistung priorisieren, unsere Systeme gewährleisten die Stabilität, die erforderlich ist, um kubische Phasentransformationen auszuschließen.

Bereit, die Hochtemperaturfähigkeiten Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Qingyuan Yu. Comparative Analysis of Sic and Gan: Third-Generation Semiconductor Materials. DOI: 10.54097/2q3qyj85

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist die Bedeutung der Dual-Tiegel-Anordnung bei der NCMCS-Sulfidierung? Verbesserung von Reinheit und Kontrolle

- Welche Rolle spielt MgO-Pulver bei der Nickel-Aluminium-VCS? Präzise thermische Kontrolle & Pulverqualität erzielen

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für Magnesiumschlacke? Erhaltung der Probenintegrität

- Wie verbessern h-BN-Targets die Schaltverhältnisse von Memristoren? Maximierung von Logikfenstern mit hochreinen Vorläufern

- Was ist die Hauptaufgabe von Hochtemperatur-Thermosimulationssystemen beim Stahltest? Optimierung industrieller Prozesse

- Wie geht die Padé-Approximation erster Ordnung mit technischen Herausforderungen in Modellen zur Temperaturregelung von Elektroöfen um?

- Wie beeinflusst das Vakuumdegasieren (VD) Spinell-Einschlüsse in Schwerstbahnschienenstahl? Kontrolle der feuerfesten Erosion

- Warum wird XPS zur Analyse von Mangan-Katalysatoren verwendet? Beherrschen Sie Oberflächenvalenzzustände für verbesserte Reaktivität