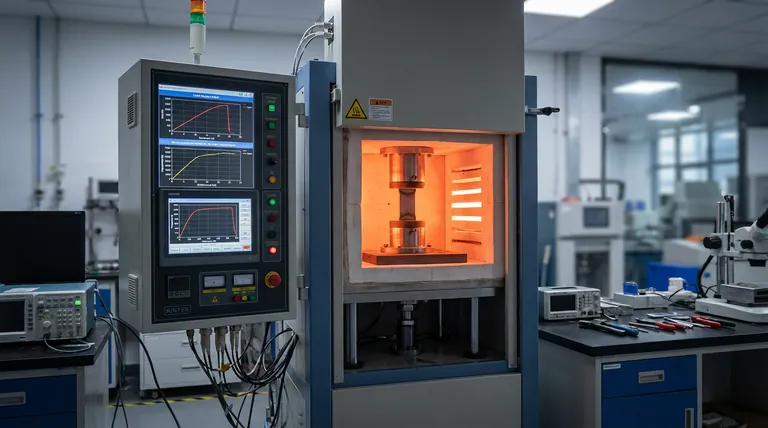

Hochtemperatur-Thermosimulationssysteme fungieren als entscheidende Brücke zwischen Labortests und industrieller Anwendung. Diese Systeme nutzen integrierte Hochpräzisionsheizung und hydraulische Belastung, um Proben aus mittelgekühltem Manganstahl streng kontrollierten, programmierten Umgebungen auszusetzen. Durch die Echtzeitüberwachung von Last, Verschiebung und Temperatur replizieren sie genau die komplexen Dehnraten und thermischen Bedingungen, die während der tatsächlichen Herstellungsprozesse auftreten.

Der Hauptwert dieser Systeme liegt in ihrer Fähigkeit, rohe Spannungs-Dehnungsdaten zu generieren. Diese Daten sind die Grundlage für die Konstruktion von konstitutiven Modellen und thermischen Verarbeitungskarten, die für die Vorhersage des Stahlverhaltens während der industriellen thermischen Verarbeitung unerlässlich sind.

Die Mechanik genauer Simulation

Integrierte Steuerungssysteme

Um mittelgekühltes Manganstahl zu verstehen, kann man es nicht einfach isoliert erhitzen oder komprimieren. Das Simulationssystem integriert Hochpräzisionsheizung mit hydraulischer Belastung. Diese Kombination ermöglicht die Ausführung komplexer, vorprogrammierter Testprotokolle, die reale Szenarien nachahmen.

Echtzeitüberwachung

Die Datenerfassung ist kontinuierlich und sofortig. Das System überwacht kritische Variablen – insbesondere Last, Verschiebung und Temperatur –, während der Test fortschreitet. Diese Echtzeit-Feedbackschleife stellt sicher, dass die auf die Probe angewendeten Bedingungen während des gesamten Experiments innerhalb enger Toleranzen bleiben.

Umwandlung von Rohdaten in Ingenieurwissen

Simulation industrieller Umgebungen

Das ultimative Ziel ist die Nachbildung des Fabrikbodens in einer kontrollierten Umgebung. Diese Systeme simulieren die spezifischen Dehnraten und Temperaturschwankungen, denen Stahl während der industriellen thermischen Verarbeitung ausgesetzt ist. Diese Fähigkeit ermöglicht es Ingenieuren, Verarbeitungsstrategien ohne die Kosten oder Risiken von industriellen Großversuchen zu testen.

Erstellung konstitutiver Modelle

Die gesammelten rohen Spannungs-Dehnungsdaten sind nicht das Endprodukt; sie sind ein Rohmaterial. Ingenieure verwenden diese Daten, um konstitutive Modelle zu erstellen, die das Materialverhalten unter Belastung mathematisch beschreiben. Diese Modelle sind entscheidend für die Vorhersage der strukturellen Integrität und Verformbarkeit des Stahls.

Erstellung von thermischen Verarbeitungskarten

Über einzelne Modelle hinaus ermöglichen die Daten die Erstellung von thermischen Verarbeitungskarten. Diese Karten visualisieren die sicheren und unsicheren Verarbeitungszonen für das Material. Sie leiten Hersteller bei optimalen Temperatur- und Dehnungskombinationen an, um Defekte zu vermeiden.

Verständnis der betrieblichen Abhängigkeiten

Die Zuverlässigkeit der Eingabeparameter

Obwohl diese Systeme leistungsfähig sind, ist ihre Ausgabe nur so zuverlässig wie die programmierten Parameter. Wenn die simulierten Dehnraten oder Heizkurven nicht genau den Zielindustrieprozess widerspiegeln, sind die daraus resultierenden Daten irreführend. Erfolg erfordert ein tiefes Verständnis der tatsächlichen Fertigungsumgebung, bevor die Simulation programmiert wird.

Herausforderungen bei der Dateninterpretation

Das System liefert Rohdaten, interpretiert sie aber nicht. Die Erstellung genauer konstitutiver Modelle erfordert eine ausgefeilte Analyse der Spannungs-Dehnungs-Kurven. Eine Fehlinterpretation der Übergangspunkte in diesen Daten kann zu fehlerhaften Verarbeitungskarten führen.

Maximierung des Werts der thermischen Simulation

Um Hochtemperatur-Thermosimulation für mittelgekühltes Manganstahl effektiv zu nutzen, stimmen Sie Ihre Testprotokolle auf Ihre spezifischen Endziele ab.

- Wenn Ihr Hauptaugenmerk auf der Materialcharakterisierung liegt: Priorisieren Sie die Erfassung von hochauflösenden Spannungs-Dehnungsdaten, um robuste konstitutive Modelle zu erstellen, die das grundlegende mechanische Verhalten des Stahls definieren.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Konzentrieren Sie sich auf die Generierung umfassender thermischer Verarbeitungskarten, um die idealen Temperatur- und Dehnratenfenster für die industrielle Fertigung zu identifizieren.

Durch die Nutzung dieser Systeme zur Erfassung präziser Materialreaktionen verwandeln Sie theoretische Materialwissenschaft in umsetzbare industrielle Prozesskontrolle.

Zusammenfassungstabelle:

| Hauptmerkmal | Funktionale Rolle | Strategischer Vorteil |

|---|---|---|

| Integrierte Belastung | Synchronisiert Hochpräzisionsheizung mit hydraulischer Kompression | Nachahmung realer industrieller thermischer Verarbeitungsbedingungen |

| Echtzeitüberwachung | Kontinuierliche Verfolgung von Last, Verschiebung und Temperatur | Gewährleistung hochauflösender, genauer Spannungs-Dehnungsdaten |

| Datenmodellierung | Grundlage für konstitutive Modelle und Verarbeitungskarten | Vorhersage des Materialverhaltens und Identifizierung optimaler Verarbeitungszonen |

| Prozesssimulation | Nachahmung komplexer Dehnraten und thermischer Schwankungen | Reduzierung von Kosten und Risiken durch Vermeidung von Fehlern bei industriellen Großversuchen |

Präzisions-Thermosimulation für Ihre nächste Innovation

Schließen Sie die Lücke zwischen Laborforschung und industriellem Erfolg mit KINTEK. Als führendes Unternehmen im Bereich fortschrittlicher thermischer Technologie bieten wir die präzisen Geräte, die zur Generierung der hochauflösenden Spannungs-Dehnungsdaten und konstitutiven Modelle erforderlich sind, die Ihre Projekte benötigen.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Laborgeräten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezielle Hochtemperaturöfen. Alle unsere Systeme sind vollständig anpassbar, um die einzigartigen Testanforderungen von mittelgekühltem Manganstahl und anderen fortschrittlichen Materialien zu erfüllen.

Sind Sie bereit, Ihre Materialwissenschaft in umsetzbare industrielle Kontrolle zu verwandeln?

Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen

Referenzen

- Guangshun Guo, Fucheng Zhang. Effects of C and Al Alloying on Constitutive Model Parameters and Hot Deformation Behavior of Medium-Mn Steels. DOI: 10.3390/ma17030732

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Säurewäsche- und Vakuumtrockenöfen nach der Aktivkohleaktivierung erforderlich? Maximale Reinheit und Porenporenzugänglichkeit freischalten

- Warum ist eine Präzisionstrocknungsausrüstung für poröse Mullitkeramikskelette notwendig? Rissbildung verhindern & Integrität sicherstellen

- Was ist die Funktion der kontrollierten Heißluftstrombehandlung bei der ZnO-Trocknung? Beherrschung von Oberflächenebene und Spannungsreduzierung

- Was ist die Bedeutung der Verwendung eines Vakuumtrockenschranks? Optimierung der Leistung von Superkondensator-Elektroden

- Welche Rolle spielt ein Hochtemperatur-Ofen im Versiegelungsprozess? Präzise thermische Kontrolle für die Faserversiegelung

- Welche Rolle spielt ein schwingender Ofen bei der Synthese von quaternären Ge-Se-Tl-Sb-Glaslegierungen? Gewährleistung der Homogenität

- Welche Vorbehandlungsverfahren sind für einen Edelstahlreaktor erforderlich? Maximieren Sie den Erfolg von Metallhydridreaktionen

- Welche Rolle spielt ein Präzisionsheizsystem bei der HEA-Synthese? Atomare Uniformität bei 220 °C erreichen