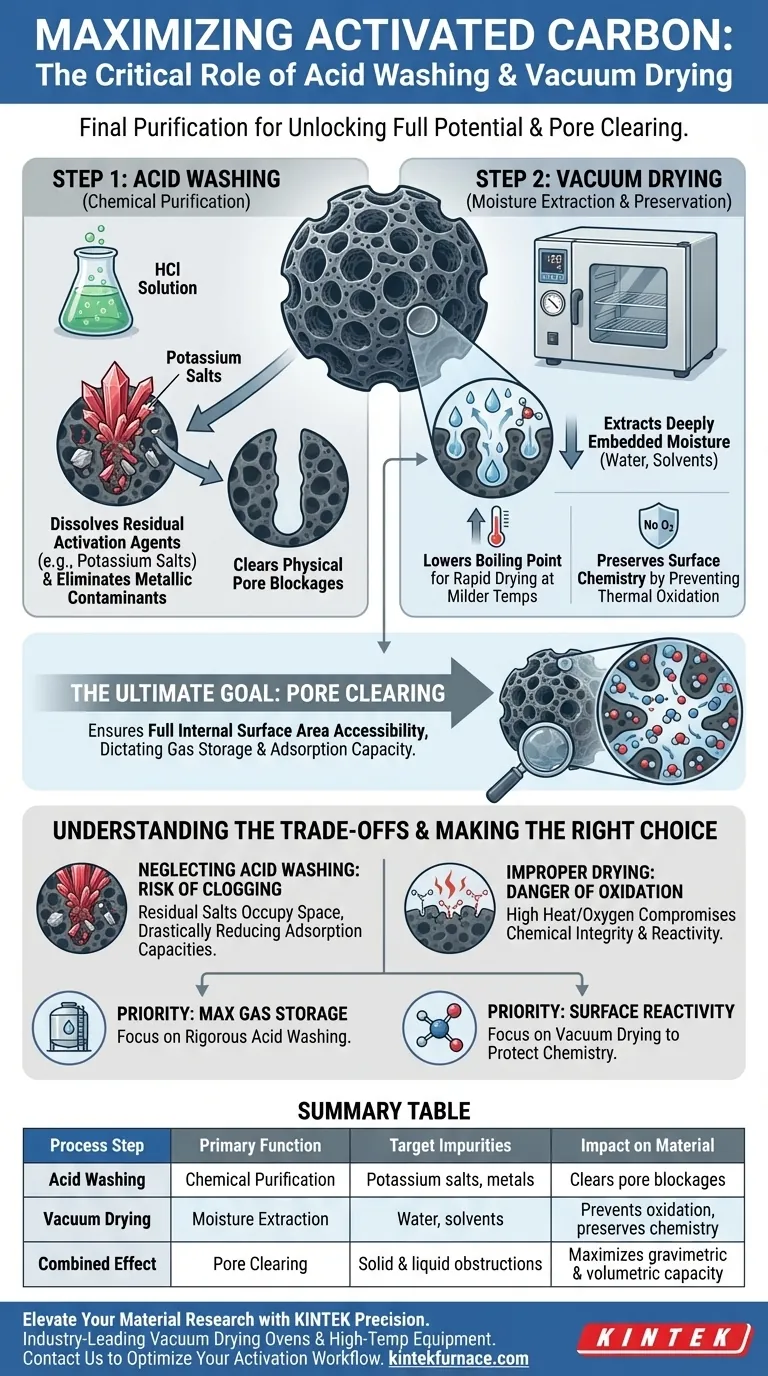

Säurewäsche und Vakuumtrocknung dienen als letzte Reinigungsstufe, die erforderlich ist, um das volle Potenzial von Aktivkohlematerialien freizusetzen. Die Säurewäsche löst chemisch restliche Aktivierungsmittel – insbesondere Kaliumsalze und metallische Verunreinigungen –, während die Vakuumtrocknung Feuchtigkeit und Lösungsmittel effizient aus der Tiefenstruktur der Poren entfernt.

Das ultimative Ziel dieser zweistufigen Sequenz ist die Porenreinigung. Durch die Entfernung physischer Blockaden – seien es feste Salze oder flüssige Feuchtigkeit – stellen Sie sicher, dass die innere Oberfläche vollständig zugänglich ist, was direkt die Kapazität des Materials für Gasspeicherung und Adsorption bestimmt.

Die Rolle der Säurewäsche

Auflösung fester Verunreinigungen

Der Aktivierungsprozess verwendet häufig chemische Mittel, die Rückstände wie Kaliumsalze hinterlassen. Die Säurewäsche, typischerweise mit einer Salzsäurelösung (HCl), ist die primäre Methode zur Auflösung dieser Salze.

Beseitigung metallischer Verunreinigungen

Neben Aktivierungssalzen können der Kohlenstoffvorläufer oder die Verarbeitungsgeräte metallische Verunreinigungen einbringen. Die Säurewäsche wirkt wie eine chemische Reinigung, die diese Metalle aus der Kohlenstoffmatrix auslaugt, um ein Endprodukt hoher Reinheit zu gewährleisten.

Die Notwendigkeit der Vakuumtrocknung

Extrahieren tief eingebetteter Feuchtigkeit

Nach der Wäsche ist die poröse Struktur mit Wasser oder Lösungsmitteln wie Ethanol gesättigt. Ein Vakuumtrockenofen, der bei Temperaturen um 120 °C arbeitet, wird verwendet, um diese eingeschlossene Flüssigkeit gewaltsam aus den Mikro- und Mesoporen zu verdampfen.

Senkung des Siedepunkts

Das Anlegen eines Vakuums reduziert den Druck um das Material, was den Siedepunkt von Wasser und Lösungsmitteln senkt. Dies ermöglicht eine schnelle Trocknung ohne übermäßige Hitze, die die Kohlenstoffstruktur beschädigen könnte.

Erhaltung der Oberflächenchemie

Eine standardmäßige Hochtemperaturtrocknung kann zu thermischer Oxidation führen, die nützliche aktive funktionelle Gruppen auf der Oberfläche des Kohlenstoffs zerstört. Die Vakuumtrocknung mildert dieses Risiko, indem sie Sauerstoff aus der Umgebung entfernt und eine effektive Trocknung bei milderen Temperaturen ermöglicht.

Verständnis der Kompromisse

Das Risiko unvollständiger Reinigung

Wenn Sie die Säurewäsche vernachlässigen, besetzen restliche Salze den Porenraum physisch. Dieses "Verstopfen" reduziert drastisch die gravimetrischen und volumetrischen Adsorptionskapazitäten und macht das Material für Gasspeicheranwendungen weniger wirksam.

Die Gefahr unsachgemäßer Trocknung

Das Überspringen des Vakuumschritts oder das Trocknen in einer sauerstoffreichen Umgebung kann die chemische Integrität des Materials beeinträchtigen. Obwohl die Poren schließlich trocknen mögen, kann die Oberflächenchemie durch Oxidation verändert werden, was die Interaktion des Kohlenstoffs mit Zielgasen oder Adsorbaten verändert.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihrer Kohlenstoffmaterialien zu maximieren, passen Sie Ihre Nachbearbeitung an Ihre spezifischen Leistungskennzahlen an:

- Wenn Ihr Hauptaugenmerk auf maximaler Gasspeicherkapazität liegt: Priorisieren Sie eine gründliche Säurewäsche, um sicherzustellen, dass jede Pore vollständig von Salzen und metallischen Hindernissen befreit ist.

- Wenn Ihr Hauptaugenmerk auf der chemischen Oberflächenreaktivität liegt: Stellen Sie sicher, dass Sie einen Vakuumtrockenofen verwenden, um empfindliche funktionelle Gruppen während der Trocknungsphase vor thermischer Oxidation zu schützen.

Durch die sorgfältige Reinigung der inneren Architektur des Kohlenstoffs verwandeln Sie ein rohes verarbeitetes Material in einen Hochleistungsadsorber.

Zusammenfassungstabelle:

| Prozessschritt | Primärfunktion | Zielverunreinigungen | Auswirkung auf das Material |

|---|---|---|---|

| Säurewäsche | Chemische Reinigung | Kaliumsalze, metallische Verunreinigungen | Befreit physische Porenblockaden |

| Vakuumtrocknung | Feuchtigkeitsextraktion | Wasser, Lösungsmittel (Ethanol) | Verhindert Oxidation & bewahrt Chemie |

| Kombinierte Wirkung | Porenreinigung | Feste & flüssige Hindernisse | Maximiert gravimetrische & volumetrische Kapazität |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass restliche Verunreinigungen die Leistung Ihrer Aktivkohle beeinträchtigen. KINTEK bietet branchenführende Vakuumtrockenöfen und spezialisierte Hochtemperatur-Laborgeräte, die entwickelt wurden, um empfindliche Oberflächenchemie zu bewahren und gleichzeitig eine Tiefenreinigung der Poren zu gewährleisten.

Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir vollständig anpassbare Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an, die auf die einzigartigen Bedürfnisse von Materialwissenschaftlern für Kohlenstoffmaterialien zugeschnitten sind. Egal, ob Sie die Gasspeicherforschung skalieren oder hochreine Adsorbentien verfeinern, unser technisches Team steht Ihnen zur Verfügung.

Kontaktieren Sie KINTEK noch heute, um Ihren Aktivierungsworkflow zu optimieren

Visuelle Anleitung

Referenzen

- Nawaf Albeladi, Robert Mokaya. Ultra-high surface area ionic-liquid-derived carbons that meet both gravimetric and volumetric methane storage targets. DOI: 10.1039/d3ee03957a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was ist der Zweck der Einleitung von hochreinem Argongas in eine eingetauchte Sonde? Verbesserung der Genauigkeit der Schmelzanalyse

- Was ist der Zweck der Verwendung eines Umlufttrockenschranks bei 100 °C? Optimierung der Synthese von Fe3O4@Fe-AC-Kompositen

- Was ist die Bedeutung der Verwendung eines hochpräzisen Gas-Massendurchflussreglers für den Wasserstofffluss? | Master Uniform Thermal Reduction

- Warum wird zerstoßenes Glas als Dichtungsmittel bei der Silizierung verwendet? Optimieren Sie die Reinheit Ihrer Hochtemperaturreaktionen

- Was ist der Zweck der Verwendung eines industriellen Trockenschranks zum Erhitzen von Holzproben auf 103 °C? Verbesserung der Harzimprägnierung

- Was ist die Funktion der Wassereinspritzung bei der thermischen Holzmodifikation? Überlegene Stabilität und Hydrophobizität freisetzen

- Was ist der spezifische Zweck der Vorbehandlung von Terbiumchloridhexahydrat? Sicherstellung der Reinheit bei der Synthese von Cs3Cu2I5:Tb

- Was ist die Funktion eines Vakuumtrockenschranks beim Zementprüfen? Erhaltung der Probenintegrität für XRD/MIP-Analysen