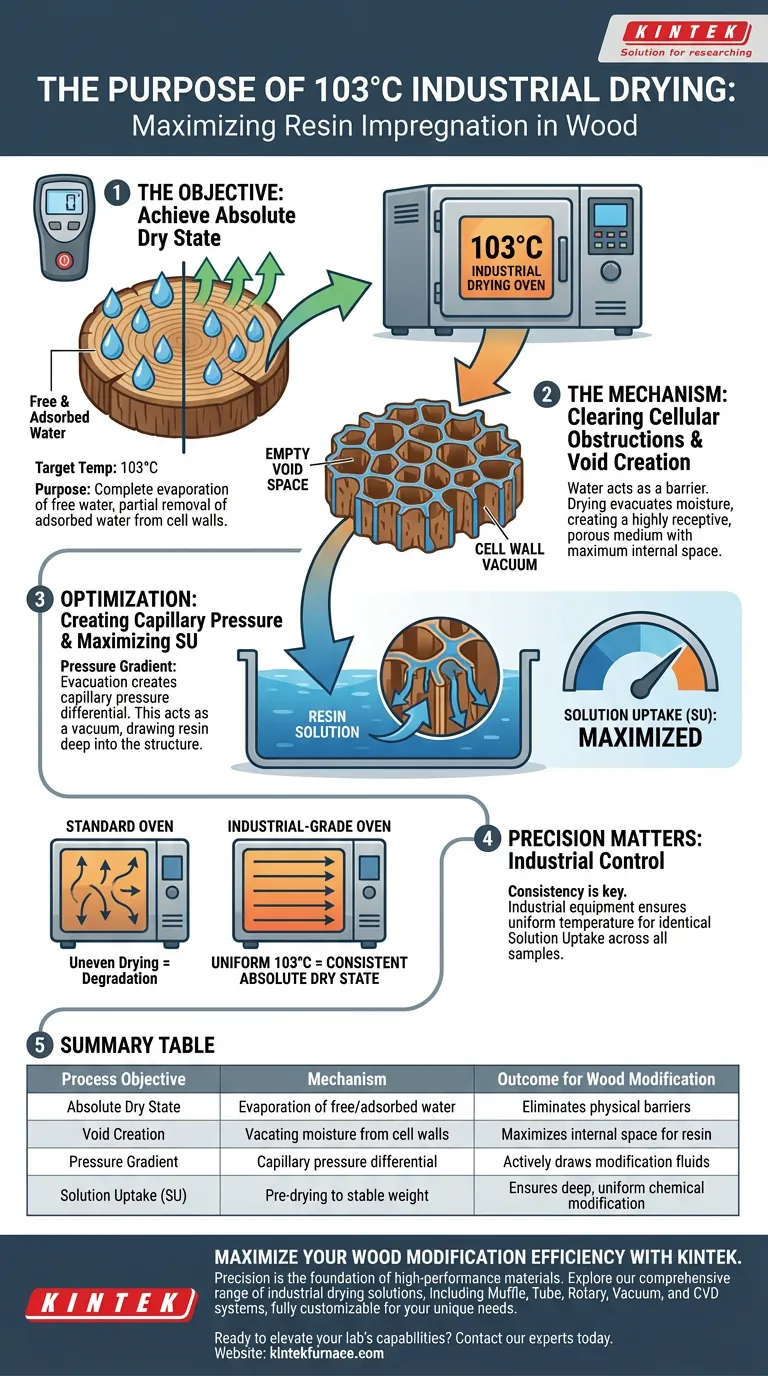

Der Hauptzweck des Erhitzens von Holzproben auf 103 °C in einem industriellen Trockenschrank besteht darin, Feuchtigkeitsbarrieren zu beseitigen und die Zellstruktur für eine tiefgreifende chemische Modifikation vorzubereiten. Durch die vollständige Entfernung von freiem Wasser und einem erheblichen Teil des adsorbierten Wassers aus den Zellhohlräumen und -wänden erreicht das Holz einen absolut trockenen Zustand. Diese Evakuierung schafft maximalen inneren Hohlraum und erzeugt eine kapillare Druckdifferenz, die während der nachfolgenden Imprägnierungsphase aktiv Harzlösungen in das Material zieht.

Kernbotschaft Das Erreichen eines „absolut trockenen Zustands“ bedeutet nicht nur das Entfernen von Nässe; es geht darum, die zelluläre Infrastruktur mechanisch zu entleeren. Indem das Wasser aus den Zellwänden entfernt wird, schaffen Sie einen physischen Hohlraum und einen Druckgradienten, der wie ein Vakuum wirkt und für die Maximierung der Lösungsaufnahme (SU) und die Sicherstellung einer tiefen Harzdurchdringung in die mikroskopische Holzstruktur unerlässlich ist.

Die Physik der Feuchtigkeitsentfernung

Erreichen des absolut trockenen Zustands

Die Zieltemperatur von 103 °C ist spezifisch und entscheidend. Bei diesem Schwellenwert stellt der Ofen die vollständige Verdampfung von freiem Wasser (flüssiges Wasser in Zellhohlräumen) sicher und treibt einen Teil des adsorbierten Wassers (im Zellwänden gebundenes Wasser) aus.

Beseitigung zellulärer Hindernisse

Wasser im Holz wirkt als physische Barriere. Wenn Zellhohlräume oder -wände noch mit Feuchtigkeit gefüllt sind, gibt es keinen physischen Raum für die Modifikationsflüssigkeit, um einzudringen.

Durch das Austreiben dieser Feuchtigkeit wird das Holz in ein hochgradig empfängliches, poröses Medium verwandelt, das für die Sättigung bereit ist.

Optimierung für die Harzimprägnierung

Schaffung kapillarer Druckdifferenzen

Der Trocknungsprozess öffnet nicht nur Räume, sondern erzeugt auch einen Antrieb für den Fluss. Die Evakuierung von Wasser erzeugt eine kapillare Druckdifferenz zwischen dem leeren porösen Holz und der äußeren Umgebung.

Wenn das trockene Holz in die Harzlösung eingetaucht wird, erleichtert dieser Druckunterschied das schnelle und tiefe Eindringen der Flüssigkeit in die Holzstruktur.

Maximierung der Lösungsaufnahme (SU)

Die ultimative Kennzahl für diesen Vorbereitungsschritt ist die Lösungsaufnahme (SU). Ohne die 103 °C-Trocknungsphase würde das Harz nur die Oberfläche bedecken oder oberflächlich eindringen.

Die Vortrocknung stellt sicher, dass Modifikatoren vollständig in das Innere der Holzzellwände eindringen können, was zu einer gründlichen und gleichmäßigen Modifikation anstelle einer oberflächlichen Behandlung führt.

Verständnis der Rolle der Ausrüstungpräzision

Die Notwendigkeit industrieller Kontrolle

Obwohl das Hauptziel in dieser Phase die Hochtemperaturtrocknung (103 °C) ist, impliziert die Verwendung eines industriellen Ofens die Notwendigkeit von Konsistenz.

Standardöfen können schwanken, was zu ungleichmäßigem Trocknen führt, bei dem einige Proben Feuchtigkeit behalten, während andere sich zersetzen. Industrielle Geräte stellen sicher, dass die Temperatur über alle Proben hinweg einheitlich ist, um die „absolut trockene“ Basis zu gewährleisten.

Unterscheidung von Prozessstufen

Es ist wichtig, diese Vorbereitungsphase von späteren Verarbeitungsschritten zu unterscheiden. Während 103 °C zur Vortrocknung vor der Imprägnierung verwendet werden, werden niedrigere kontrollierte Temperaturen (wie 80 °C) oft *nach* der Imprägnierung verwendet, um Lösungsmittel zu verdampfen, ohne ein vorzeitiges Aushärten des Harzes auszulösen.

Die 103 °C-Phase dient ausschließlich der Schaffung von Hohlräumen, während spätere Heizphasen sich auf das Chemikalienmanagement (Verhinderung vorzeitiger Vernetzung) konzentrieren.

Treffen Sie die richtige Wahl für Ihr Ziel

Um sicherzustellen, dass Ihr Holzmodifikationsprozess erfolgreich ist, wenden Sie die Trocknungsprinzipien basierend auf Ihren spezifischen Zielen an:

- Wenn Ihr Hauptaugenmerk auf tiefgreifender struktureller Modifikation liegt: Stellen Sie sicher, dass Ihre Proben ein stabiles Gewicht bei 103 °C erreichen, um die vollständige Evakuierung des freien Wassers zu gewährleisten und das für das Harz verfügbare Volumen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Verwenden Sie einen präzisionsgesteuerten Industrieofen, um Temperaturgradienten zu eliminieren und sicherzustellen, dass jede Holzprobe ein identisches Potenzial für die Lösungsaufnahme hat.

Grundsätzlich ist der 103 °C-Trocknungsschritt nicht nur eine Dehydrierung; er ist die strategische Schaffung von leerem Raum, um maximale chemische Leistung zu ermöglichen.

Zusammenfassungstabelle:

| Prozessziel | Mechanismus | Ergebnis für die Holzmodifikation |

|---|---|---|

| Absolut trockener Zustand | Verdampfung von freiem und adsorbiertem Wasser | Beseitigt physische Barrieren innerhalb der Zellhohlräume |

| Schaffung von Hohlräumen | Entfernung von Feuchtigkeit aus den Zellwänden | Maximiert den inneren Raum für die Harzdurchdringung |

| Druckgradient | Kapillare Druckdifferenz | Zieht Modifikationsflüssigkeiten aktiv in die Holzstruktur |

| Lösungsaufnahme (SU) | Vortrocknung auf ein stabiles Gewicht | Gewährleistet tiefe, gleichmäßige chemische Modifikation gegenüber Oberflächenbeschichtung |

Maximieren Sie Ihre Holzmodifikationseffizienz mit KINTEK

Präzision ist die Grundlage für Hochleistungsmaterialien. Bei KINTEK verstehen wir, dass das Erreichen eines absolut trockenen Zustands mehr als nur Hitze erfordert – es erfordert Gleichmäßigkeit und Zuverlässigkeit.

Mit fachkundiger F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Labor-Hochtemperaturöfen. Unsere industriellen Trocknungslösungen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen und eine gleichmäßige Temperaturkontrolle für eine optimale Lösungsaufnahme (SU) zu gewährleisten.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihre Holzmodifikations- und Harzimprägnierungsprojekte zu finden!

Visuelle Anleitung

Referenzen

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Vorteile von Zirkonoxidkronen? Erzielen Sie langlebige, ästhetische und biokompatible Zahnersatzlösungen

- Was ist die Funktion einer Planetenkugelmühle bei der Magnesiumproduktion? Maximale Reaktionseffizienz erreichen

- Welche Rolle spielt der Glühprozess bei der Nachbehandlung von Aluminiummatrix-Verbundwerkstoffen im Rührgussverfahren? | KINTEK

- Was ist der Zweck der Verwendung eines Industrieofens für die segmentierte Trocknung? Optimierung der Elektrodenintegrität & Haftung

- Wie funktioniert ein Graphitofen? Ultra-Spurenelementanalyse erreichen

- Wie fördert eine gleichmäßige Erwärmung Ofenanwendungen? Erzielen Sie überragende Qualität und Effizienz

- Was sind die Vorteile der Verwendung eines Nitratsalzbadofens? Überlegenes Abschrecken für sorbitischen Stahldraht

- Warum ist die Verwendung eines Temperofens bei 350°C für drei Stunden notwendig? Gewährleistung von Glasstabilität und Klarheit