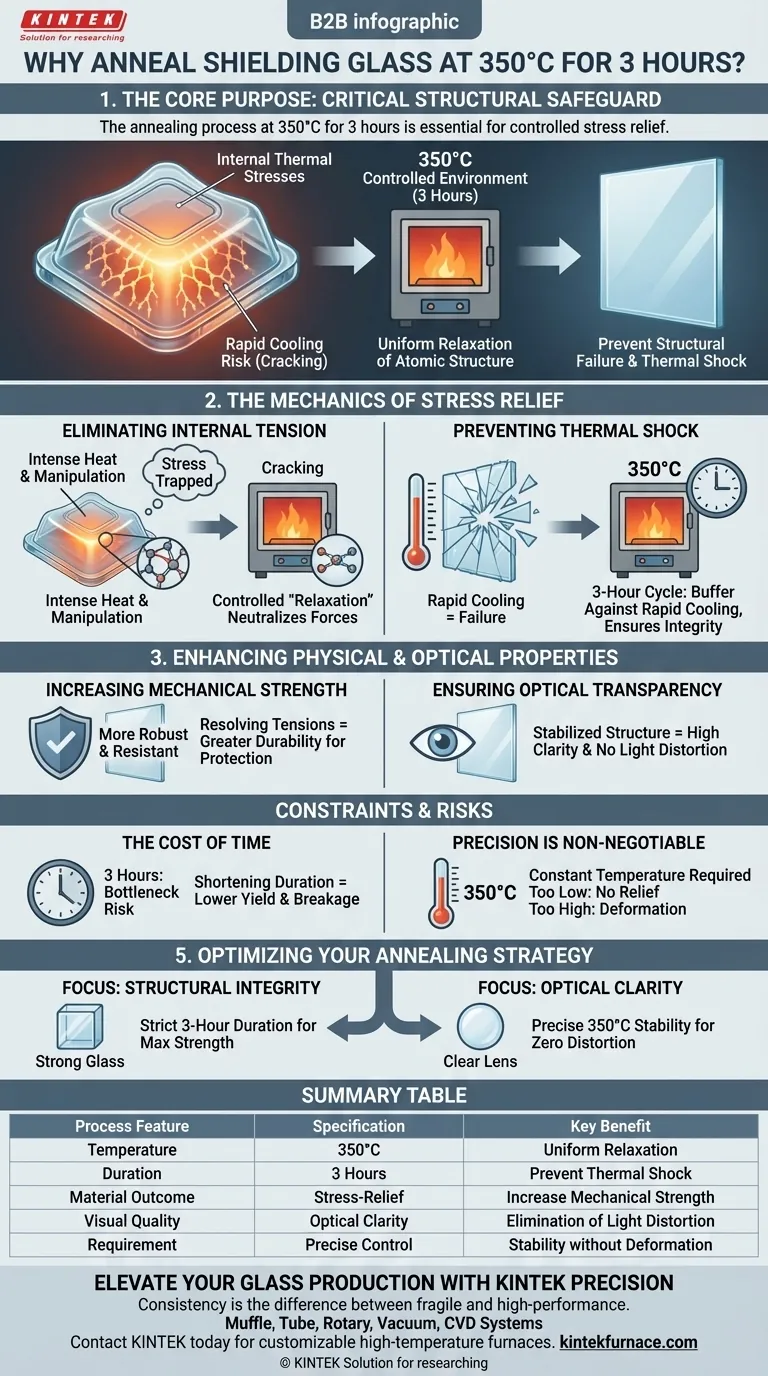

Der Temperprozess ist ein kritischer struktureller Schutz. Es ist notwendig, Schutzglas drei Stunden lang bei 350°C zu halten, damit innere thermische Spannungen langsam und gleichmäßig abgebaut werden können. Dieser spezifische thermische Zyklus verhindert das katastrophale Reißen, das mit schnellem Abkühlen verbunden ist, und bewahrt gleichzeitig wesentliche Materialeigenschaften.

Der Hauptzweck dieser 3-stündigen Wärmebehandlung besteht darin, strukturelles Versagen durch thermischen Schock zu verhindern. Durch die Aufrechterhaltung einer präzisen 350°C Umgebung entspannt sich das Glas seine innere Struktur und gewährleistet sowohl physikalische Haltbarkeit als auch hohe optische Transparenz.

Die Mechanik der Spannungsentlastung

Beseitigung innerer Spannungen

Während des Formgebungsprozesses wird Glas intensiver Hitze und Bearbeitung ausgesetzt. Dies erzeugt erhebliche innere thermische Spannungen innerhalb der atomaren Struktur des Materials.

Wenn das Glas natürlich oder ungleichmäßig abkühlen darf, bleiben diese Spannungen eingeschlossen. Der Temperofen bietet eine kontrollierte Umgebung, in der das Glas "entspannen" kann, wodurch diese inneren Kräfte effektiv neutralisiert werden.

Verhinderung von thermischem Schock

Glas ist sehr anfällig für Versagen, wenn es schnellen Temperaturänderungen ausgesetzt wird. Das unmittelbarste Risiko, die Temperstufe zu umgehen, sind Risse.

Der dreistündige Zyklus bei 350°C wirkt als Puffer. Er verhindert das schnelle Abkühlen, das zu Brüchen führt, und stellt sicher, dass die strukturelle Integrität der neu geformten Probe intakt bleibt.

Verbesserung physikalischer und optischer Eigenschaften

Erhöhung der mechanischen Festigkeit

Über die bloße Verhinderung von Rissen hinaus verbessert das Tempern aktiv die Qualität des Endprodukts. Ein wesentlicher Vorteil dieses Prozesses ist eine signifikante Erhöhung der mechanischen Festigkeit.

Durch den Abbau innerer Spannungen wird das Glas robuster und widerstandsfähiger gegen äußere Einwirkungen. Dies ist entscheidend für Schutzanwendungen, bei denen die Schutzfähigkeit oberste Priorität hat.

Gewährleistung der optischen Transparenz

Schutzglas muss oft klare Sicht neben dem Schutz bieten. Innere Spannungen können Licht verzerren oder strukturelle Inkonsistenzen erzeugen, die die Klarheit beeinträchtigen.

Der Temperprozess gewährleistet hohe optische Transparenz. Durch die Stabilisierung der Materialstruktur behält das Glas die für seinen beabsichtigten funktionalen Einsatz erforderliche Klarheit.

Verständnis der Einschränkungen und Risiken

Der Preis der Zeit

Der offensichtlichste Kompromiss ist die Auswirkung auf den Produktionsdurchsatz. Die Widmung von drei Stunden für einen statischen Heizzyklus schafft einen potenziellen Engpass in der Fertigung.

Der Versuch, diese Dauer zu verkürzen, führt jedoch oft zu einer geringeren Ausbeute aufgrund von Bruch oder versteckten strukturellen Schwächen.

Präzision ist nicht verhandelbar

Die Wirksamkeit dieses Prozesses hängt vollständig von der Temperaturstabilität ab. Der Ofen muss eine präzise konstante Temperatur liefern.

Schwankungen um die 350°C Marke können den Prozess unwirksam machen. Wenn die Temperatur zu niedrig sinkt, werden Spannungen nicht abgebaut; wenn sie zu hoch ansteigt, kann sich das Glas verformen.

Optimierung Ihrer Temperstrategie

Um das Beste aus Ihrer Schutzglasproduktion herauszuholen, berücksichtigen Sie Ihre spezifischen Leistungsziele bei der Verwaltung der Temperphase.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an die volle dreistündige Dauer, um die mechanische Festigkeit zu maximieren und Bruchrisiken zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf optischer Klarheit liegt: Stellen Sie sicher, dass die Ofentemperatur bei 350°C präzise konstant bleibt, um Verzerrungen zu vermeiden, die die Transparenz beeinträchtigen.

Konsistenz in der Temperphase ist der wichtigste Faktor für den Übergang von einer geformten Gestalt zu einem zuverlässigen, leistungsstarken Sicherheitsprodukt.

Zusammenfassungstabelle:

| Prozessmerkmal | Spezifikation | Hauptvorteil |

|---|---|---|

| Temperatur | 350°C | Gleichmäßige Entspannung der inneren atomaren Struktur |

| Dauer | 3 Stunden | Verhinderung von thermischem Schock und spontanem Reißen |

| Materialergebnis | Spannungsentlastung | Signifikante Erhöhung der mechanischen Festigkeit und Haltbarkeit |

| Visuelle Qualität | Optische Klarheit | Beseitigung von Lichtverzerrungen für hohe Transparenz |

| Anforderung | Präzise Kontrolle | Gewährleistet Stabilität ohne Materialverformung |

Verbessern Sie Ihre Glasproduktion mit KINTEK Präzision

Konsistenz bei der Wärmebehandlung ist der Unterschied zwischen einer zerbrechlichen Probe und einem leistungsstarken Sicherheitsprodukt. KINTEK bietet die fortschrittliche thermische Technologie, die erforderlich ist, um empfindliche Prozesse wie das Glas Tempern zu meistern. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Labor- oder Industrieanforderungen angepasst werden können.

Lassen Sie nicht zu, dass thermische Spannungen Ihre Ausbeute beeinträchtigen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere anpassbaren Hochtemperaturöfen Ihre Temperzyklen optimieren und die strukturelle Integrität Ihrer Materialien gewährleisten können.

Visuelle Anleitung

Referenzen

- Mohamed Elsafi, Taha A. Hanafy. Experimental study of different oxides in B2O3–ZnO–BaO glass system for gamma-ray shielding. DOI: 10.1038/s41598-025-85230-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Zweck der Verwendung eines Labor-Blasttrockenschranks bei 107 °C für 17 Stunden zur Reformierung von Katalysatoren?

- Wie schneidet ein Hybrid-Mikrowellen-Sinterofen im Vergleich zu herkömmlichen Öfen ab? Optimierung der BZT-Keramikproduktion

- Welches Gas wird in einem Graphitofen verwendet? Ein Leitfaden zu Argon vs. Stickstoff für eine optimale Analyse

- Was ist der Zweck einer abschließenden Ausglühbehandlung? Optimieren Sie die Leistung Ihrer Heterojunction-Geräte

- Welche Bedeutung hat die Verwendung eines Vakuumtrockenschranks für MoS2/rGO-Batterieelektroden? Maximierung der Batterieleistung

- Was sind die Funktionen von Wasserstoffgas für Graphen auf Silber? Kristallinität & Stabilität verbessern

- Was ist die Hauptfunktion eines Labortrockenschranks bei der Pyrolyse von Baumwollstämmen? Gewährleistung der Datenintegrität

- Was ist die Auswirkung des Sinterns von BZCYYb-Elektrolyt-Pellets bei 1000°C? Steigern Sie noch heute die Leistung Ihrer PCFC