In jedem thermischen Prozess ist Gleichmäßigkeit die Grundlage für Qualität und Wiederholbarkeit. Eine gleichmäßige Erwärmung stellt sicher, dass jeder Punkt innerhalb eines Materials oder einer Produktladung genau die gleiche thermische Behandlung erfährt. Diese Konsistenz ist der Schlüssel zur Vermeidung von Defekten wie Verzug oder inneren Spannungen, zur Gewährleistung vorhersagbarer Materialeigenschaften und letztendlich zur Herstellung eines qualitativ hochwertigeren, zuverlässigeren Produkts.

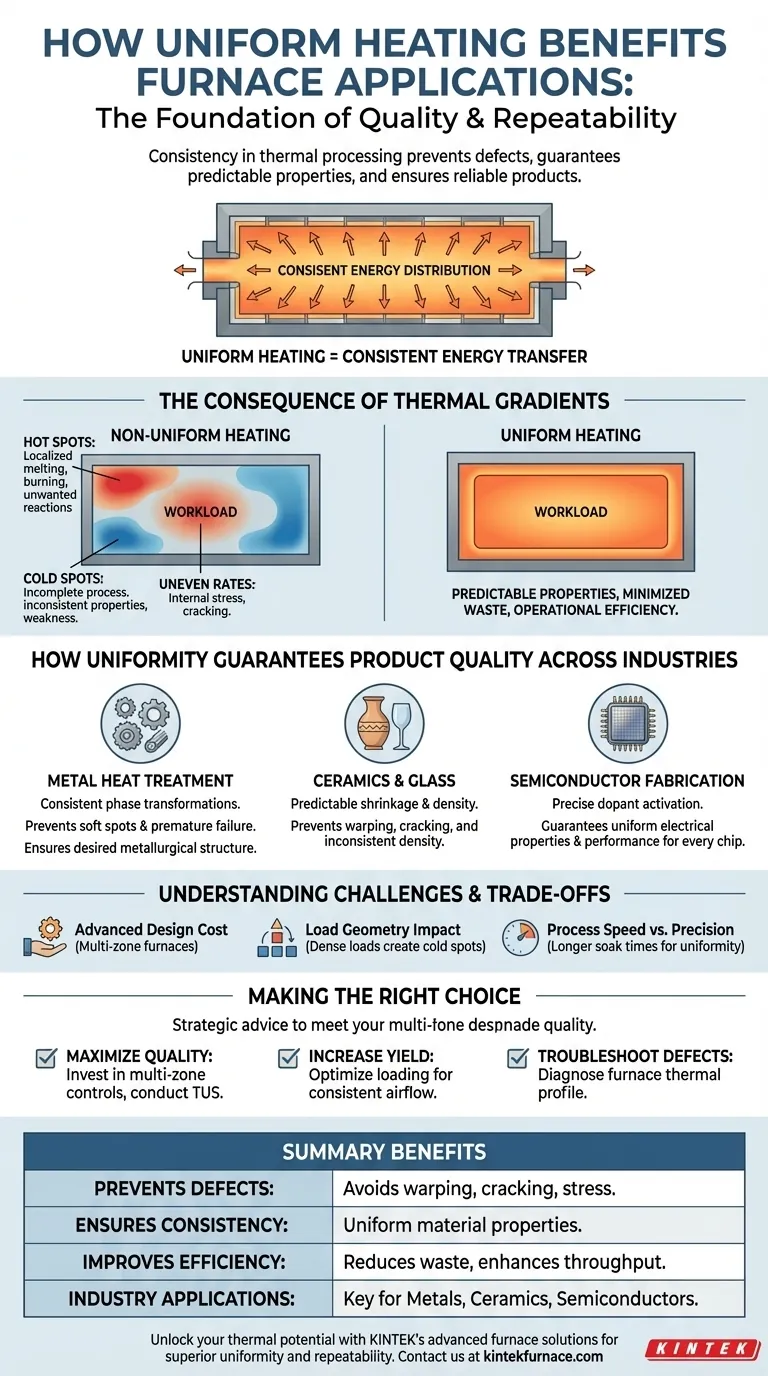

Die größte Herausforderung in jedem Ofen ist der Kampf gegen thermische Gradienten – die natürliche Tendenz, dass die Temperatur von einem Punkt zum anderen variiert. Eine gleichmäßige Erwärmung löst dieses Problem direkt, indem sie eine konsistente Energieübertragung gewährleistet, was der einzige Weg ist, vorhersagbare Materialeigenschaften zu erzielen, Abfall zu minimieren und die Betriebseffizienz zu maximieren.

Die Folgen thermischer Gradienten

Das grundlegende Ziel eines Ofens ist es, Energie an eine Arbeitslast abzugeben. Wenn diese Energieabgabe ungleichmäßig ist, entstehen zerstörerische Temperaturunterschiede, die als thermische Gradienten bekannt sind.

Das Problem mit heißen und kalten Stellen

Heiße Stellen sind lokalisierte Bereiche, die deutlich heißer als die Zieltemperatur sind. Sie können lokales Schmelzen, Verbrennen oder unerwünschte chemische Reaktionen verursachen, wodurch dieser Teil des Produkts effektiv ruiniert wird.

Kalte Stellen sind Bereiche, die die Zieltemperatur nicht erreichen. In diesen Zonen kann der gewünschte Prozess – wie eine metallurgische Phasenänderung oder eine chemische Aushärtung – nicht abgeschlossen werden, was zu inkonsistenten Materialeigenschaften und strukturellen Schwächen führt.

Auswirkungen auf Heiz- und Kühlraten

Gleichmäßigkeit bezieht sich nicht nur auf die Endtemperatur, sondern auch auf die Rate der Temperaturänderung. Wenn sich ein Teil einer Komponente schneller erwärmt oder abkühlt als ein anderer, führt dies zu inneren Spannungen. Bei spröden Materialien wie Keramik oder komplexen Metallteilen kann diese Spannung leicht zu Rissen führen.

Wie Gleichmäßigkeit die Produktqualität garantiert

Eine gleichmäßige Erwärmung führt direkt zu messbaren Verbesserungen des Endprodukts in verschiedenen anspruchsvollen Branchen. Dies ist keine geringfügige Optimierung, sondern eine Voraussetzung für den Erfolg.

Bei der Metallwärmebehandlung (Glühen, Härten)

Bei Metallen lösen bestimmte Temperaturen kritische Phasenumwandlungen aus, die Eigenschaften wie Härte und Duktilität bestimmen. Eine ungleichmäßige Erwärmung bedeutet, dass ein Teil einer Komponente vollständig gehärtet werden könnte, während ein anderer weich bleibt, was zu vorzeitigem Versagen im Einsatz führt.

Gleichmäßigkeit stellt sicher, dass die gesamte Komponente die gewünschte metallurgische Struktur erreicht und garantiert eine konsistente Leistung.

Bei Keramik und Glas (Sintern, Brennen)

Keramik- und Glasprodukte schrumpfen und verdichten sich während des Brennens. Wenn dieser Prozess aufgrund thermischer Gradienten ungleichmäßig abläuft, führt dies zu Verzug, Rissen und inkonsistenter Dichte.

Eine gleichmäßige Erwärmung gewährleistet ein vorhersagbares, gleichmäßiges Schrumpfen, was für die Herstellung maßhaltiger und strukturell einwandfreier Keramikkomponenten unerlässlich ist.

In der Halbleiterfertigung (Waferglühen)

In der Halbleiterfertigung kann selbst eine Abweichung von einem Grad über einen Siliziumwafer hinweg Tausende von Mikrochips ruinieren. Der Prozess der Dotandenaktivierung ist extrem temperaturempfindlich.

Eine gleichmäßige Erwärmung ist in diesem Bereich unerlässlich. Sie garantiert, dass jeder Chip auf dem Wafer genau die gleichen elektrischen Eigenschaften und Leistungsmerkmale aufweist.

Herausforderungen und Kompromisse verstehen

Obwohl die Vorteile klar sind, sind die Erzielung perfekter Gleichmäßigkeit mit technischen und finanziellen Überlegungen verbunden.

Die Kosten eines fortschrittlichen Designs

Einfache Öfen mit einzelnen Heizzonen sind anfällig für Gradienten. Eine hohe Gleichmäßigkeit erfordert oft anspruchsvollere Designs, wie z.B. Mehrzonenöfen mit unabhängigen Steuerungen, die die Energieabgabe an verschiedene Bereiche der Kammer anpassen können.

Diese Systeme basieren auch auf fortschrittlichen Materialien für Heizelemente und Isolierung, was die anfänglichen Investitionskosten erhöht.

Der Einfluss der Lastgeometrie

Das Produkt selbst kann der größte Feind der Gleichmäßigkeit sein. Eine dicht gepackte Last kann ihr eigenes Zentrum abschirmen und einen erheblichen Kaltpunkt erzeugen. Ebenso erwärmen sich Teile mit sowohl dicken als auch dünnen Abschnitten natürlich unterschiedlich schnell.

Ein ordnungsgemäßes Prozessdesign beinhaltet die Berücksichtigung, wie die Arbeitslast im Ofen angeordnet werden muss, um einen gleichmäßigen Wärmeübergang durch Konvektion, Leitung und Strahlung zu ermöglichen.

Prozessgeschwindigkeit vs. Präzision

In einigen Fällen erfordert die Erzielung des höchsten Grades an Gleichmäßigkeit langsamere Heizraten (Haltezeiten), damit sich die Temperatur in der gesamten Arbeitslast ausgleichen kann. Dies kann einen Kompromiss zwischen der Qualität des Produkts und dem Durchsatz des Ofens darstellen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur thermischen Gleichmäßigkeit sollte von Ihrem primären Ziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktqualität und Wiederholbarkeit liegt: Investieren Sie in Mehrzonen-Steuerungssysteme und führen Sie regelmäßige Temperaturverteilungsmessungen (TUS) durch, um die Leistung Ihres Ofens zu kartieren und zu korrigieren.

- Wenn Ihr Hauptaugenmerk auf der Steigerung der Prozessausbeute und der Reduzierung von Ausschuss liegt: Analysieren Sie Ihre Beladeverfahren, um sicherzustellen, dass sie konsistent und für eine gleichmäßige Luftströmung und Wärmeeinwirkung optimiert sind.

- Wenn Ihr Hauptaugenmerk auf der Behebung bestehender Defekte liegt: Ihr erster Schritt sollte darin bestehen, das thermische Profil Ihres Ofens zu diagnostizieren, um festzustellen, ob und wo heiße oder kalte Stellen zu den Ausfällen beitragen.

Durch die Beherrschung der thermischen Gleichmäßigkeit gehen Sie von der bloßen Verwaltung eines Prozesses zur Entwicklung eines vorhersagbaren, qualitativ hochwertigen Ergebnisses über.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Defekte | Vermeidet Verzug, Risse und innere Spannungen durch thermische Gradienten. |

| Gewährleistet Konsistenz | Garantiert gleichmäßige Materialeigenschaften und vorhersagbare Ergebnisse. |

| Verbessert die Effizienz | Reduziert Abfall und erhöht den Betriebsdurchsatz. |

| Industrieanwendungen | Wichtig für die Metallwärmebehandlung, das Keramikbrennen und die Halbleiterfertigung. |

Erschließen Sie das volle Potenzial Ihrer thermischen Prozesse mit den fortschrittlichen Ofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphäre- und CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert überragende Gleichmäßigkeit, Qualität und Wiederholbarkeit. Lassen Sie sich nicht von thermischen Gradienten zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ofenanwendungen optimieren und Ihren Erfolg vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion