In seiner gebräuchlichsten Anwendung funktioniert ein Graphitofen, indem er ein kleines Graphitrohr als Hochtemperaturkammer verwendet, um eine winzige flüssige Probe in eine Wolke freier Atome für die analytische Messung umzuwandeln. Dieser Prozess findet in einem sorgfältig kontrollierten, mehrstufigen Heizprogramm unter einer inerten Gasatmosphäre statt, was den extrem empfindlichen Nachweis spezifischer Elemente ermöglicht.

Die Kernfunktion eines Graphitofens besteht nicht nur darin, eine Probe zu erhitzen, sondern ein Zielelement sorgfältig von seinem umgebenden Material zu isolieren. Dies erreicht er durch sequenzielles Trocknen, Veraschen und schließlich Blitzverdampfen der Probe zu einem begrenzten atomaren Dampf, der speziell für die spektroskopische Analyse entwickelt wurde.

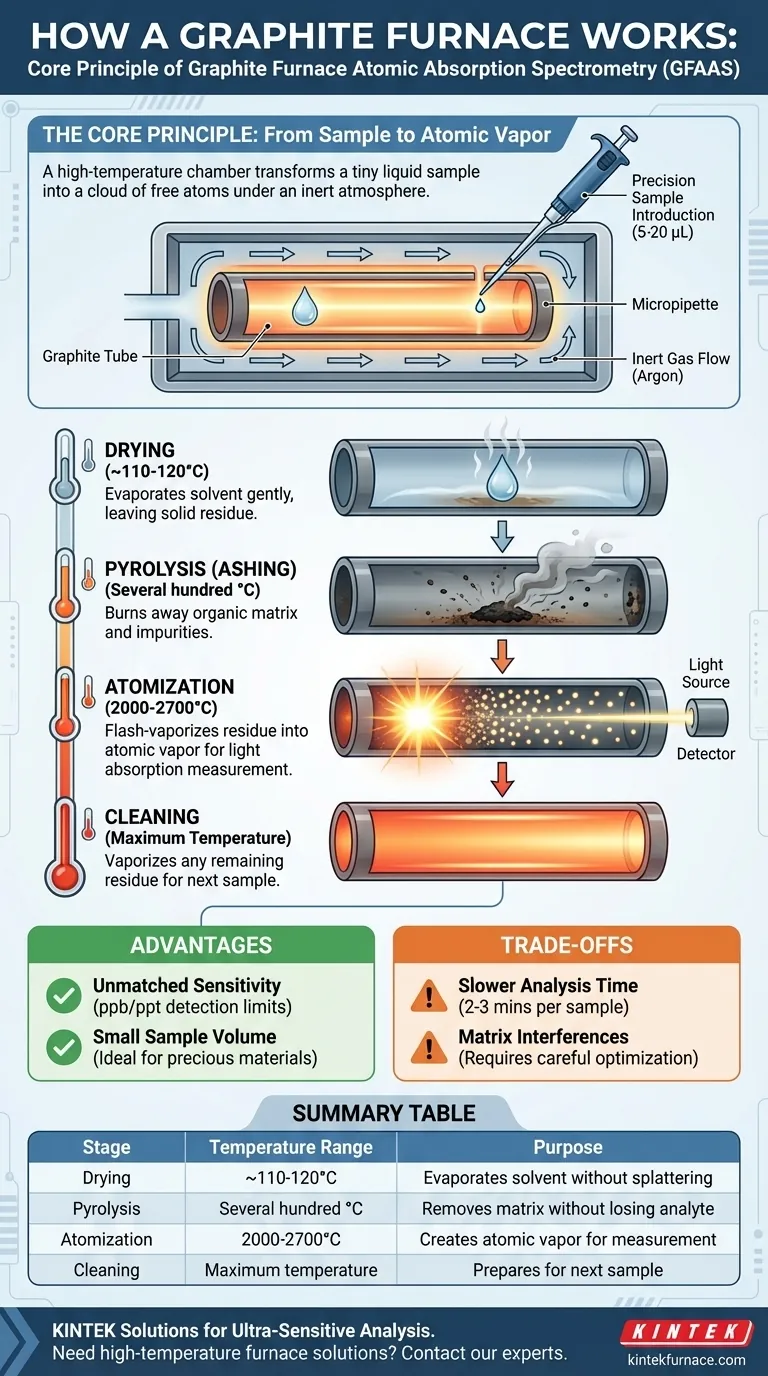

Das Kernprinzip: Von der Probe zum atomaren Dampf

Ein Graphitofen ist das Herzstück einer Technik namens Graphitofen-Atomabsorptionsspektrometrie (GFAAS). Sein gesamtes Design ist darauf optimiert, die idealen Bedingungen für die Messung von Spurenmengen eines Elements zu schaffen.

Das Graphitrohr

Die zentrale Komponente ist ein hohles Rohr, typischerweise einige Zentimeter lang, aus hochreinem Graphit. Dieses Rohr dient sowohl als Probenbehälter als auch als Heizelement. Ein elektrischer Strom wird durch das Rohr geleitet, wodurch es sich aufgrund seines eigenen elektrischen Widerstands erwärmt.

Die inerte Atmosphäre

Der gesamte Ofen ist umschlossen und wird kontinuierlich mit einem inerten Gas, fast immer Argon, gespült. Dies ist aus zwei Gründen entscheidend: Es verhindert, dass das heiße Graphitrohr (das aus Kohlenstoff besteht) in Gegenwart von Sauerstoff sofort verbrennt, und es verhindert, dass das Zielanalyt unerwünschte Oxide bildet, die die Messung stören würden.

Präzise Probenzufuhr

Ein sehr kleines, präzises Volumen der flüssigen Probe, oft nur 5 bis 20 Mikroliter, wird durch ein kleines Loch in das Rohr injiziert. Dies geschieht typischerweise mit einer hochgenauen automatisierten Mikropipette, um einen wiederholbaren Prozess zu gewährleisten.

Das mehrstufige Heizprogramm

Die wahre Stärke des Graphitofens liegt in seiner programmierbaren Temperaturregelung. Anstatt die Probe nur zu erhitzen, führt er sie durch eine Abfolge von Schritten, jeder mit einem spezifischen Zweck.

Schritt 1: Trocknen

Das Programm beginnt mit einem sanften Anstieg auf eine relativ niedrige Temperatur, typischerweise knapp über dem Siedepunkt des Lösungsmittels der Probe (z.B. 110-120°C für Wasser). Dies verdampft die Flüssigkeit langsam, ohne zu spritzen, und hinterlässt einen festen Rückstand des Analyten und seiner umgebenden Matrix.

Schritt 2: Pyrolyse (Veraschen)

Als Nächstes wird die Temperatur deutlich erhöht, oft auf mehrere hundert Grad Celsius. Das Ziel dieses Pyrolyse-Schritts ist es, so viel Hintergrundmaterial (wie organische Substanz oder flüchtige Salze) wie möglich zu verkohlen oder zu verbrennen, ohne das zu messende Zielelement zu verlieren. Dies ist eine entscheidende Reinigungsstufe.

Schritt 3: Atomisierung

Dies ist der Messschritt. Die Ofentemperatur wird fast augenblicklich auf ein sehr hohes Niveau (z.B. 2000-2700°C) erhöht. Diese intensive Hitze verdampft den verbleibenden Rückstand blitzartig, bricht alle chemischen Bindungen auf und erzeugt eine dichte, kurzlebige Wolke einzelner, neutraler Atome Ihres Zielelements. Ein Lichtstrahl wird durch das Rohr geleitet, und die von dieser atomaren Wolke absorbierte Lichtmenge wird gemessen, um ihre Konzentration zu bestimmen.

Schritt 4: Reinigung

Schließlich wird die Temperatur für einige Sekunden auf ihre maximale Einstellung erhöht. Dieses Hochtemperatur-"Ausbrennen" verdampft alle verbleibenden Rückstände, reinigt das Rohr und bereitet es für die nächste Probe vor.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Graphitofentechnik keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Vorteil: Unübertroffene Empfindlichkeit

Der Hauptgrund für die Verwendung von GFAAS ist ihre phänomenale Empfindlichkeit. Durch die Atomisierung der gesamten Probe und das vorübergehende Einfangen des atomaren Dampfes im Lichtweg können Nachweisgrenzen erreicht werden, die Tausende Male niedriger sind als bei anderen Methoden, oft im Bereich von Teilen pro Milliarde (ppb) oder sogar Teilen pro Billion (ppt).

Vorteil: Geringes Probenvolumen

Die Fähigkeit, nur Mikroliter einer Probe zu analysieren, ist ein großer Vorteil beim Umgang mit wertvollen, begrenzten oder schwer zu beschaffenden Materialien, wie z.B. biologischen Flüssigkeiten oder forensischen Beweismitteln.

Kompromiss: Längere Analysezeit

Das mehrstufige Heizprogramm ist zwar präzise, aber zeitaufwändig. Eine einzelne Analyse kann 2-3 Minuten dauern, was sie viel langsamer macht als Techniken wie die Flammen-AAS, die Proben in Sekundenschnelle analysieren kann. Sie ist nicht gut für das Hochdurchsatz-Screening geeignet.

Kompromiss: Matrixinterferenzen

Trotz des Pyrolyseschritts können komplexe Proben immer noch chemische oder spektrale Interferenzen erzeugen, die die Messung stören. Deren Überwindung erfordert oft ein tiefes Verständnis der Chemie und eine sorgfältige Optimierung des Heizprogramms.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, einen Graphitofen zu verwenden, hängt vollständig von Ihren analytischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf dem Nachweis von Ultra-Spurenelementen liegt: Die hohe Empfindlichkeit der GFAAS macht sie zur überlegenen Wahl für die Quantifizierung von Elementen in Konzentrationen von Teilen pro Milliarde (ppb) oder niedriger.

- Wenn Ihr Probenvolumen extrem begrenzt ist: Ihre Fähigkeit, mit Proben im Mikroliterbereich zu arbeiten, ist ein großer Vorteil für wertvolle oder klinische Materialien.

- Wenn Ihr Analysedurchsatz zweitrangig ist: Die langsamere, sequentielle Natur der GFAAS ist ein notwendiger Kompromiss für ihre hohe Präzision und niedrigen Nachweisgrenzen.

Letztendlich ist der Graphitofen ein spezialisiertes Instrument, das entwickelt wurde, um eine komplexe flüssige Probe in einen einfachen atomaren Dampf umzuwandeln und so einige der empfindlichsten Elementanalysen überhaupt zu ermöglichen.

Zusammenfassungstabelle:

| Stufe | Temperaturbereich | Zweck |

|---|---|---|

| Trocknen | ~110-120°C | Verdampft Lösungsmittel ohne zu spritzen |

| Pyrolyse (Veraschen) | Mehrere hundert °C | Entfernt organische Matrix ohne Verlust des Analyten |

| Atomisierung | 2000-2700°C | Verdampft die Probe blitzartig zu atomarem Dampf zur Messung |

| Reinigung | Maximale Temperatur | Verdampft Rückstände zur Vorbereitung auf die nächste Probe |

Benötigen Sie eine ultraempfindliche Elementanalyse für Ihr Labor? Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich maßgeschneiderter Rohr- und Vakuumöfen, sind darauf ausgelegt, die präzisen Anforderungen der GFAAS und anderer Spurenanalyseverfahren zu erfüllen. Durch unsere außergewöhnliche F&E und Eigenfertigung bieten wir robuste, zuverlässige Heizplattformen mit der Temperaturregelung und dem Inertgasmanagement, die für Ihre Forschung entscheidend sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten Ihre Analyseprozesse optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision