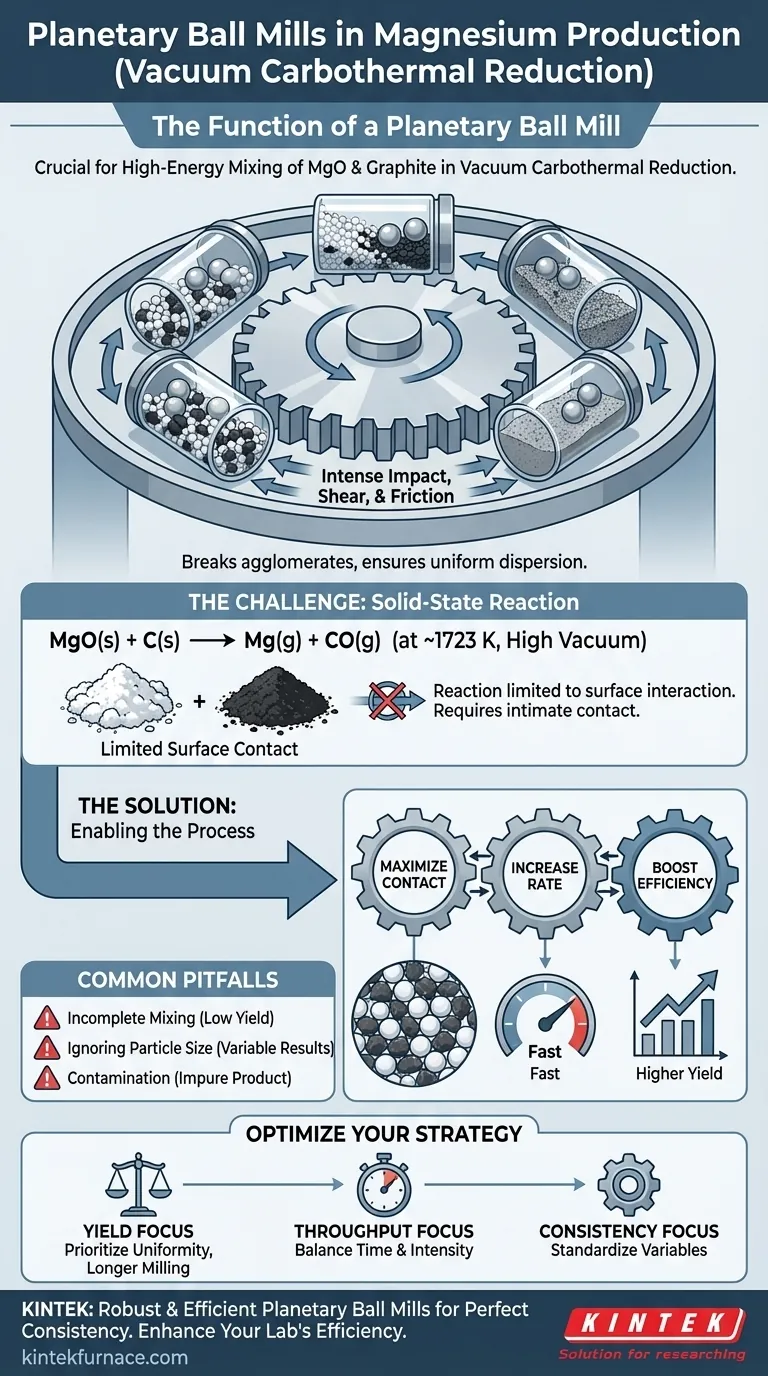

Bei der Vakuum-Karotherm-Reduktion von Magnesium besteht die Hauptfunktion einer Planetenkugelmühle darin, eine energiereiche mechanische Mischung durchzuführen. Dieser Prozess sorgt dafür, dass die Rohmaterialien, Magnesiumoxid (MgO) und Graphit (C) Pulver, zu einer außergewöhnlich gleichmäßigen Mischung dispergiert werden, was eine entscheidende Voraussetzung für die anschließende Hochtemperaturreaktion ist.

Die Planetenkugelmühle ist nicht nur ein Mischer; sie ist ein Ermöglicher. Indem sie einen intimen, mikroskopischen Kontakt zwischen festen Reaktanten gewährleistet, steuert sie direkt die Geschwindigkeit, Effizienz und den letztendlichen Erfolg des gesamten Magnesiumproduktionsprozesses.

Das Kernprinzip: Ermöglichung einer Festkörperreaktion

Verständnis des Prozesskontexts

Das Gesamtziel ist die Herstellung von Magnesiumdampf aus Magnesiumoxid unter Verwendung von Kohlenstoff als Reduktionsmittel (MgO + C → Mg(g) + CO(g)). Diese Reaktion wird bei sehr hohen Temperaturen, wie z. B. 1723 K, und unter Hochvakuum durchgeführt.

Die Vakuumumgebung ist entscheidend, da sie die thermodynamische Temperatur senkt, die für die Reaktion erforderlich ist, und somit erhebliche Energie spart. Der gesamte Prozess beruht auf der physikalischen Wechselwirkung zwischen festen Partikeln.

Die Herausforderung von Festkörperreaktionen

Im Gegensatz zu Reaktionen in flüssiger oder gasförmiger Phase, in denen sich Moleküle frei bewegen können, können Reaktanten in einer Festkörperreaktion nur an ihren Oberflächen interagieren. Der Reaktionsfortschritt hängt daher vollständig von der verfügbaren Oberfläche und der Nähe der Reaktantenpartikel ab.

Ohne gründliches Mischen bleiben große Mengen an unreagiertem Magnesiumoxid oder Graphit zurück, was die Prozessausbeute stark einschränkt.

Die Rolle des energiereichen Mahlens

Eine Planetenkugelmühle nutzt intensive mechanische Kräfte – Aufprall, Scherung und Reibung –, die von den Mahlkugeln und dem rotierenden Behälter erzeugt werden. Diese energiereiche Aktion erzielt zwei wesentliche Ergebnisse.

Erstens bricht sie Partikelagglomerate auf und sorgt dafür, dass die einzelnen Körner von MgO und Graphit gründlich dispergiert werden. Zweitens gewährleistet sie, dass diese Dispersion über die gesamte Charge hinweg gleichmäßig ist, wodurch die notwendigen Bedingungen für eine effiziente Reaktion geschaffen werden.

Die direkten Auswirkungen des Mahlens auf die Prozesseffizienz

Maximierung des mikroskopischen Kontakts

Die Hauptfunktion der Mühle besteht darin, maximale Kontaktpunkte zwischen den Magnesiumoxid- und Graphitpartikeln zu schaffen. Dieser intime, mikroskopische Kontakt ist der wichtigste Faktor für eine effiziente Durchführung der Reduktionsreaktion.

Beeinflussung der Reaktionsgeschwindigkeit

Eine gleichmäßigere Mischung mit größerem Partikelkontakt erhöht direkt die Geschwindigkeit der Reduktionsreaktion. Wenn mehr MgO-Partikel bei der Zieltemperatur direkten Kontakt mit Kohlenstoffpartikeln haben, erfolgt die Umwandlung in Magnesiumdampf viel schneller.

Steigerung der Umwandlungseffizienz

Richtiges Mahlen führt zu einer höheren Umwandlungseffizienz, was bedeutet, dass mehr des rohen Magnesiumoxids erfolgreich in Magnesium umgewandelt wird. Eine schlecht gemischte Charge führt zu verschwendeten Rohmaterialien und Energie, da die Wärme und das Vakuum auf Material angewendet werden, das nicht vollständig reagieren kann.

Häufige Fallstricke bei der Materialvorbereitung

Unvollständiges oder unzureichendes Mischen

Der häufigste Fehlerpunkt ist, die Materialien einfach nicht lange genug oder mit ausreichender Intensität zu mahlen. Dies führt zu einer ungleichmäßigen Mischung, die sich direkt in einer geringen Ausbeute niederschlägt.

Ignorieren der anfänglichen Partikeleigenschaften

Die anfängliche Partikelgröße und Morphologie der MgO- und Graphitpulver kann den Mahlprozess beeinflussen. Die Annahme, dass ein Satz von Mahlparametern für alle Rohmaterialchargen funktioniert, ist ein häufiger Fehler.

Potenzial für Kontamination

Die Mahlmedien (Kugeln und Behälter) können während des energiereichen Mahlens verschleißen, was potenziell Verunreinigungen in die Rohmaterialmischung einbringen kann. Die Wahl der richtigen, langlebigen Materialien für die Mühlenkomponenten ist entscheidend, um die Reinheit des Endprodukts zu gewährleisten.

Optimierung Ihrer Rohmaterialvorbereitung

Der Mahlschritt ist nicht nur eine vorbereitende Aufgabe; er ist ein kritischer Kontrollpunkt für den gesamten Prozess. Ihr Ansatz sollte von Ihrem primären Produktionsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Priorisieren Sie das Erreichen der gleichmäßigsten und intimsten Mischung, auch wenn dies längere Mahlzeiten und sorgfältige Charakterisierung erfordert.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes liegt: Experimentieren Sie, um das optimale Gleichgewicht zwischen Mahldauer und -intensität zu finden, das in kürzester Zeit eine akzeptable Umwandlungseffizienz erzielt.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Standardisieren Sie jede Variable im Mahlprozess, von den Rohmaterialspezifikationen bis hin zur Mahldauer, Geschwindigkeit und dem Kugel-zu-Pulver-Verhältnis.

Letztendlich ist die Beherrschung dieser Vorbereitungsphase der grundlegende Schritt zu einer vorhersehbaren und effizienten Magnesiumproduktion.

Zusammenfassungstabelle:

| Funktion | Auswirkungen auf die Magnesiumproduktion |

|---|---|

| Energiereiche mechanische Mischung | Erzeugt eine gleichmäßige, intime Mischung aus MgO- und Graphitpulvern. |

| Maximiert den mikroskopischen Kontakt | Erhöht direkt die Geschwindigkeit und Effizienz der Festkörper-Reduktionsreaktion. |

| Verhindert unvollständige Reaktionen | Beseitigt Bereiche mit unreagiertem Material und steigert die endgültige Ausbeute und Reinheit. |

Bereit, Ihren Magnesiumproduktionsprozess zu optimieren?

Die Gleichmäßigkeit Ihrer Rohmaterialmischung ist die Grundlage für eine erfolgreiche Vakuum-Karotherm-Reduktion. KINTEK bietet, unterstützt durch fachkundige F&E und Fertigung, eine Reihe robuster und effizienter Planetenkugelmühlen, die für energiereiche mechanische Mischungen entwickelt wurden und sicherstellen, dass Ihre MgO- und Graphitpulver die perfekte Konsistenz für maximale Umwandlungseffizienz erreichen.

Unsere Mühlen sind auf Langlebigkeit ausgelegt, um Kontaminationen zu minimieren, und sind anpassbar, um Ihre spezifischen Produktionsziele zu erfüllen, unabhängig davon, ob Sie maximale Ausbeute, erhöhten Durchsatz oder Prozesskonsistenz priorisieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Lösungen von KINTEK die Effizienz Ihres Labors verbessern und vorhersehbare Ergebnisse in Ihrer Magnesiumproduktion gewährleisten können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was macht Drehofenrohre benutzerfreundlich? Erreichen Sie überragende Prozessgleichmäßigkeit und Effizienz

- In welchen Umgebungen sind Drehrohröfen unverzichtbar? Entscheidend für eine gleichmäßige thermische Behandlung

- Was sind die Schlüsselkomponenten eines Drehrohrofens? Wesentliche Teile für gleichmäßige Erwärmung

- Wie steigern Drehrohröfen die Effizienz bei der Materialverarbeitung? Durchsatz und Qualität steigern

- Welche optionalen Funktionen verbessern die Verarbeitungsfähigkeiten von Drehrohröfen? Steigern Sie die Effizienz mit erweiterten Anpassungen