Kurz gesagt: Drehrohröfen steigern die Effizienz, indem sie die kontinuierliche Materialverarbeitung mit einer außergewöhnlich gleichmäßigen Erwärmung und präziser Umgebungskontrolle kombinieren. Dieses Design überwindet die Einschränkungen statischer Chargenöfen und ermöglicht einen höheren Durchsatz, eine überragende Produktqualität und eine größere betriebliche Konsistenz für körnige Materialien.

Die größte Herausforderung bei der thermischen Verarbeitung ist die gleichmäßige Behandlung jedes Partikels in einer Charge. Drehrohröfen lösen dies, indem sie durch konstante Rotation das Material in Bewegung halten, eine gleichmäßige Wärmeeinwirkung gewährleisten und gleichzeitig einen kontinuierlichen, automatisierten Arbeitsablauf ermöglichen.

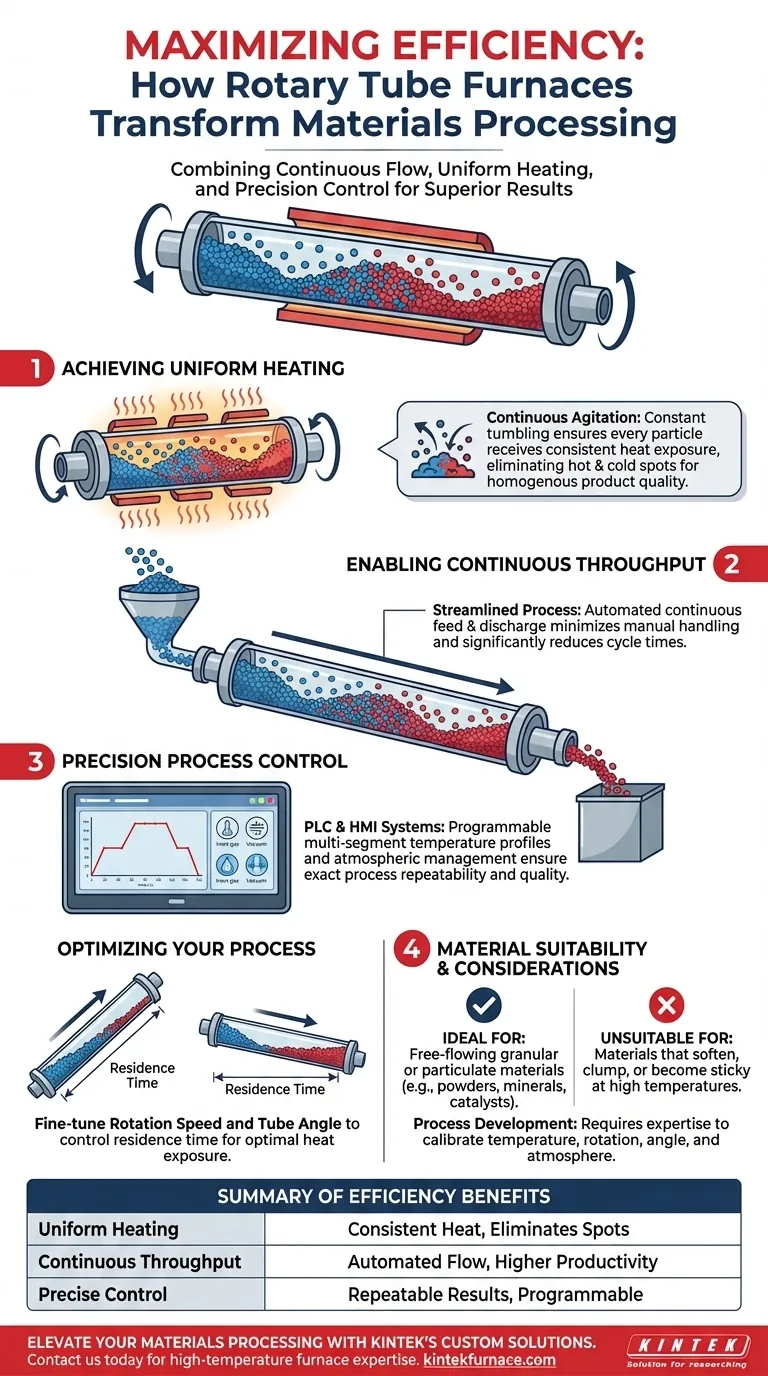

Die Kernmechanismen der Effizienz

Die Effizienzgewinne eines Drehrohrofens ergeben sich aus drei integrierten Konstruktionsprinzipien: kontinuierliches Rühren, automatisierter Durchsatz und präzise atmosphärische Kontrolle.

Gleichmäßige Erwärmung durch Rühren

Das entscheidende Merkmal ist die langsame Rotation des Ofenrohrs, typischerweise zwischen 3 und 7 U/min. Diese konstante Taumelbewegung gewährleistet, dass alle Materialpartikel wiederholt und gleichmäßig der Wärmequelle ausgesetzt werden.

Dieser Prozess eliminiert Hot Spots und Cold Spots, die in statischen Öfen üblich sind, und führt zu einem viel konsistenteren und homogeneren Endprodukt. Die indirekt befeuerte Konstruktion erwärmt das Rohr extern, das dann die Wärme auf das Material überträgt, was eine noch gleichmäßigere Wärmeverteilung garantiert.

Ermöglichung eines kontinuierlichen Durchsatzes

Im Gegensatz zu herkömmlichen Chargenöfen, die Lade-, Heiz-, Kühl- und Entladezyklen erfordern, arbeitet ein Drehrohrofen kontinuierlich. Material wird an einem Ende des geneigten Rohrs zugeführt und bewegt sich beim Drehen allmählich zum Auslaufende.

Dieser kontinuierliche Fluss minimiert die manuelle Materialhandhabung, verkürzt die Zykluszeit und erhöht die Gesamtproduktivität dramatisch. Er verwandelt eine Reihe diskreter Schritte in einen einzigen, rationalisierten Prozess.

Präzise Kontrolle über die Prozessumgebung

Moderne Drehrohröfen sind mit hochentwickelten Steuerungssystemen ausgestattet. Speicherprogrammierbare Steuerungen (SPS) und Mensch-Maschine-Schnittstellen (HMIs) ermöglichen die präzise Verwaltung jeder kritischen Variablen.

Bediener können mehrsegmentige Temperaturprofile für angepasste Heiz-, Halte- und Kühlphasen programmieren. Dieses Automatisierungsniveau erstreckt sich auch auf die Ofenatmosphäre und ermöglicht die Verarbeitung an der Luft oder in einer kontrollierten Inertumgebung, um unerwünschte chemische Reaktionen zu verhindern und die Prozesswiederholbarkeit zu gewährleisten.

Optimierung Ihres Prozesses

Wahre Effizienz hängt nicht nur vom Potenzial des Ofens ab, sondern davon, wie Sie es nutzen. Die Feinabstimmung der Betriebsparameter ist entscheidend, um optimale Ergebnisse für Ihr spezifisches Material zu erzielen.

Die Rolle von Rotationsgeschwindigkeit und Rohrwinkel

Die Verweilzeit – wie lange das Material im Ofen verbleibt – wird durch zwei Hauptvariablen gesteuert: den Neigungswinkel des Rohrs und seine Rotationsgeschwindigkeit.

Ein steilerer Winkel oder eine schnellere Rotation befördert das Material schneller hindurch. Ein flacherer Winkel oder eine langsamere Rotation erhöht die Verweilzeit und ermöglicht eine längere Wärmeeinwirkung. Die Beherrschung des Zusammenspiels dieser beiden Faktoren ist entscheidend für die Prozessoptimierung.

Management der thermischen Effizienz

Energieeffizienz ist ein wichtiger Bestandteil der Gesamtkosteneffizienz. Diese Öfen verwenden hochwertige Keramikfaserisolierung und fortschrittliche Heizelemente, um die Wärmeübertragung auf das Produkt zu maximieren und den Energieverlust an die Umgebung zu minimieren.

Einige Modelle verfügen auch über Luftkühlsysteme, die dazu beitragen können, das interne Temperaturfeld auszugleichen und die thermische Effizienz zu verbessern, wodurch die Betriebskosten weiter gesenkt werden.

Verständnis der Kompromisse und Einschränkungen

Obwohl hoch effizient, ist ein Drehrohrofen keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Materialeignung ist nicht verhandelbar

Diese Öfen sind speziell für körnige oder partikuläre Materialien konzipiert, die bei hohen Prozesstemperaturen fließfähig bleiben. Dazu gehören viele Pulver, Mineralien und Katalysatormaterialien.

Sie sind grundsätzlich ungeeignet für Materialien, die beim Erhitzen weich werden, verklumpen oder klebrig werden. Solche Materialien agglomerieren und beschichten die Innenseite des Ofenrohrs, wodurch der Prozess gestoppt und erhebliche Betriebsprobleme verursacht werden.

Prozessentwicklung ist erforderlich

Der hohe Grad an Kontrolle ist auch eine Quelle der Komplexität. Um optimale Ergebnisse für ein neues Material zu erzielen, ist eine Entwicklungsphase erforderlich, um das ideale Temperaturprofil, die Rotationsgeschwindigkeit, den Rohrwinkel und die Atmosphäre zu bestimmen. Es ist ein Präzisionsinstrument, das Fachwissen zur korrekten Kalibrierung erfordert.

Wie Sie dies auf Ihr Ziel anwenden können

Ihr primäres Ziel bestimmt, welche Merkmale eines Drehrohrofens für Ihren Betrieb am kritischsten sind.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Nutzen Sie die kontinuierliche Zuführ- und Entladefähigkeit, um den Ofen in eine automatisierte Produktionslinie zu integrieren und so die manuelle Handhabung und Zykluszeiten drastisch zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Gleichmäßigkeit liegt: Priorisieren Sie die Kombination aus Materialbewegung und mehrzoniger Temperaturregelung, um Ungleichmäßigkeiten zu eliminieren und ein hochhomogenes Endprodukt herzustellen.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Verlassen Sie sich auf die fortschrittliche SPS-Programmierung, um komplexe Heizprofile zu automatisieren und sicherzustellen, dass jede Charge unter identischen Bedingungen verarbeitet wird, wodurch konsistente Ergebnisse garantiert werden.

Durch das Verständnis dieser Kernprinzipien können Sie effektiv bestimmen, ob ein Drehrohrofen das richtige Werkzeug ist, um die Effizienz und Qualität Ihrer Materialverarbeitung zu steigern.

Zusammenfassungstabelle:

| Schlüsselaspekt | Effizienzvorteil |

|---|---|

| Gleichmäßige Erwärmung | Gewährleistet durch Rotation eine konstante Wärmeeinwirkung für alle Partikel, wodurch Hot-/Cold-Spots eliminiert werden. |

| Kontinuierlicher Durchsatz | Ermöglicht einen automatisierten Materialfluss, wodurch Zykluszeiten reduziert und die Produktivität gesteigert werden. |

| Präzise Umgebungskontrolle | Ermöglicht programmierbare Temperatur- und Atmosphärenregelung für wiederholbare Ergebnisse. |

| Materialeignung | Optimiert für frei fließende körnige Materialien wie Pulver und Katalysatoren. |

Bereit, Ihre Materialverarbeitung mit einem maßgeschneiderten Drehrohrofen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unser Produktportfolio, das Drehrohröfen, Muffel-, Rohr-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme umfasst, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Produktqualität Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was ist der grundlegende Aufbau eines Drehrohofens? Schlüsselkomponenten für gleichmäßiges Erhitzen

- Welche Materialien können für die rotierende Rohrbaugruppe dieser Öfen verwendet werden? Wählen Sie das Beste für Ihre Hochtemperaturanforderungen

- Was ist der Zweck des Rotationsmechanismus in einem Rohrofen mit Drehofen? Gewährleistung einer gleichmäßigen Erwärmung und einer verbesserten Prozesskontrolle