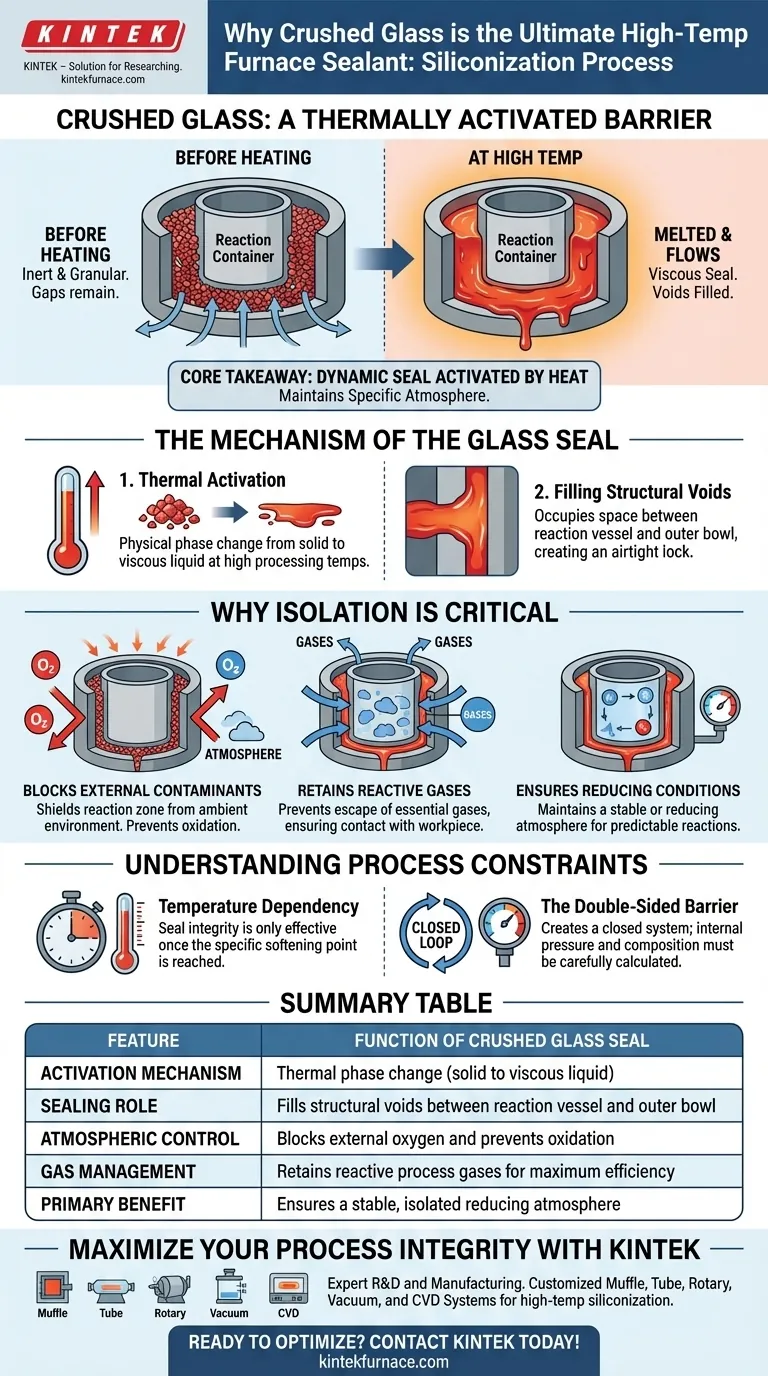

Zerstoßenes Glas fungiert als thermisch aktivierte Barriere, die Reaktionsgefäße während der Hochtemperatur-Silizierung hermetisch abdichtet. Wenn der Ofen aufheizt, geht das Glas vom festen in einen viskosen flüssigen Zustand über, fließt in Hohlräume und bildet so ein luftdichtes Schloss, das den chemischen Prozess von der Umgebung isoliert.

Kernbotschaft Die Hauptaufgabe von zerstoßenem Glas besteht darin, eine dynamische Dichtung bereitzustellen, die erst bei hohen Temperaturen aktiviert wird. Indem es in die Lücken zwischen dem Reaktionsbehälter und der äußeren Schale schmilzt, erhält es eine spezifische atmosphärische Bedingung – es hält Verunreinigungen fern und bewahrt wesentliche reaktive Gase in der Reaktionszone.

Der Mechanismus der Glasdichtung

Thermische Aktivierung

Der Dichtprozess beruht vollständig auf der physikalischen Phasenänderung des Glases. Bei Raumtemperatur ist das zerstoßene Glas inert und körnig.

Wenn der Ofen jedoch hohe Prozesstemperaturen erreicht, erweichen und schmelzen die Glaspartikel. Dieser Übergang verwandelt die losen Partikel in ein einheitliches, viskoses Material.

Füllen der strukturellen Hohlräume

Nach dem Schmelzen fließt das Glas, um die spezifischen physikalischen Lücken in der Baugruppe zu füllen.

Es füllt den Raum zwischen dem inneren Reaktionsbehälter und der äußeren Schutzschale. Dadurch wird die Baugruppe effektiv abgedichtet und bildet eine durchgehende Barriere, wo zuvor offener Raum war.

Warum Isolation entscheidend ist

Blockieren externer Verunreinigungen

Die unmittelbarste Funktion des geschmolzenen Glases ist die Abschirmung gegen die Umgebung des Ofens.

Es verhindert strikt, dass die äußere Atmosphäre in die Reaktionszone eindringt. Dies ist entscheidend für die Aufrechterhaltung der Reinheit, da externer Sauerstoff oder andere Ofengase den Silizium oxidieren oder das empfindliche chemische Gleichgewicht stören könnten, das für die Silizierung erforderlich ist.

Rückhalten reaktiver Gase

Ebenso wichtig ist die Fähigkeit der Dichtung, als Containment-System zu fungieren.

Der Silizierungsprozess erzeugt oder nutzt spezifische reaktive Gase. Das geschmolzene Glas verhindert, dass diese Gase aus dem Gefäß entweichen, und stellt sicher, dass sie in Kontakt mit dem Werkstück bleiben, um die Behandlung zu erleichtern.

Sicherstellung reduzierender Bedingungen

Durch das Blockieren des Einlasses und das Verhindern des Auslasses ermöglicht das Glas dem Inneren, eine stabile oder reduzierende Atmosphäre aufrechtzuerhalten.

Diese Stabilität ist die grundlegende Voraussetzung für eine erfolgreiche Wärmebehandlung und stellt sicher, dass die chemischen Reaktionen vorhersehbar und ohne Störungen durch schwankende äußere Bedingungen ablaufen.

Verständnis der Prozessbeschränkungen

Temperaturabhängigkeit

Es ist wichtig zu beachten, dass diese Dichtmethode zu Beginn des Prozesses nicht aktiv ist.

Die Integrität der Dichtung ist temperaturabhängig. Der Schutz wird erst wirksam, wenn der Ofen den spezifischen Erweichungspunkt des verwendeten Glases erreicht.

Die beidseitige Barriere

Die Dichtung schafft ein „geschlossenes Kreislaufsystem“. Obwohl dies für die Chemie von Vorteil ist, bedeutet es, dass die Reaktionszone vollständig isoliert ist.

Da die Dichtung das Entweichen von Gasen stoppt, müssen der Innendruck und die chemische Zusammensetzung sorgfältig berechnet werden, da das System keinen überschüssigen Druck auf natürliche Weise ableiten kann, sobald das Glas geschmolzen ist.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Hochtemperatur-Silizierungsprozess zu optimieren, beachten Sie Folgendes bezüglich der Glasdichtung:

- Wenn Ihr Hauptaugenmerk auf der Atmosphärenreinheit liegt: Stellen Sie sicher, dass das Glasvolumen ausreicht, um den Spalt zwischen dem inneren und äußeren Gefäß vollständig zu überbrücken, um eine äußere Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Reaktionseffizienz liegt: Verlassen Sie sich darauf, dass die Dichtung reaktive Gase einschließt und so ihre Verweilzeit und den Kontakt mit dem behandelten Material maximiert.

Letztendlich bietet die Verwendung von zerstoßenem Glas eine einfache, aber äußerst effektive Methode, um die für präzise chemische Wärmebehandlungen erforderliche atmosphärische Integrität zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Funktion der zerstoßenen Glasdichtung |

|---|---|

| Aktivierungsmechanismus | Thermische Phasenänderung (fest zu viskosem flüssig) |

| Dichtungsrolle | Füllt strukturelle Hohlräume zwischen Reaktionsgefäß und äußerer Schale |

| Atmosphärenkontrolle | Blockiert äußeren Sauerstoff und verhindert Oxidation |

| Gasmanagement | Behält reaktive Prozessgase für maximale Effizienz bei |

| Hauptvorteil | Sorgt für eine stabile, isolierte reduzierende Atmosphäre |

Maximieren Sie Ihre Prozessintegrität mit KINTEK

Die Erzielung der perfekten hermetischen Dichtung ist entscheidend für die Hochtemperatur-Silizierung. Mit fundierter F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre einzigartigen atmosphärischen und thermischen Anforderungen angepasst werden können. Egal, ob Sie die Produktion skalieren oder Laborwärmebehandlungen verfeinern, unsere Hochtemperaturöfen bieten die Präzision und Zuverlässigkeit, die Ihre Materialien erfordern.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie uns noch heute, um sich mit unseren Experten zu beraten!

Visuelle Anleitung

Referenzen

- Nikita V. Lemeshko, Ruslan M. Tazetdinov. Production of silicon-based thermodiffusion layer in tube furnace coil weld after long-term operation. DOI: 10.1051/epjconf/202531801007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Wie beeinflusst ein hochpräzises Temperaturregelsystem die Nanopartikelgröße? Master Catalyst Activation

- Welche Rolle spielt ein Labor-Trockenschrank mit konstanter Temperatur bei der Bewertung von Eierschalensorbentien? Wichtige Erkenntnisse

- Was ist die Hauptfunktion eines Labor-Blast-Trockenschranks? Beherrschung der Kokosnussschalen-Biokohle-Herstellung

- Was ist die Bedeutung eines hohen Vakuum-Grunddrucks beim MoS2-Sputtern? Gewährleistung von Filmreinheit und Stöchiometrie

- Was sind die Hauptfunktionen des hochreinen Stickstoffstroms bei der Kohlenstoffpyrolyse? Optimierung von Reinheit und Porenstruktur

- Warum ein präzises Heizölbad für AP-SCVD verwenden? Beherrschen Sie den Dampfdruck des Vorläufers für die Genauigkeit von Dünnschichten

- Welche Vorteile bietet ein Vakuumtrockenschrank gegenüber einem Standardofen für V2CTx MXene-Filme? Schützen Sie Ihre Materialqualität

- Was ist der Zweck der 1200°C Lösungsbehandlung für Hochentropielegierungen? Vollständige Homogenisierung erreichen