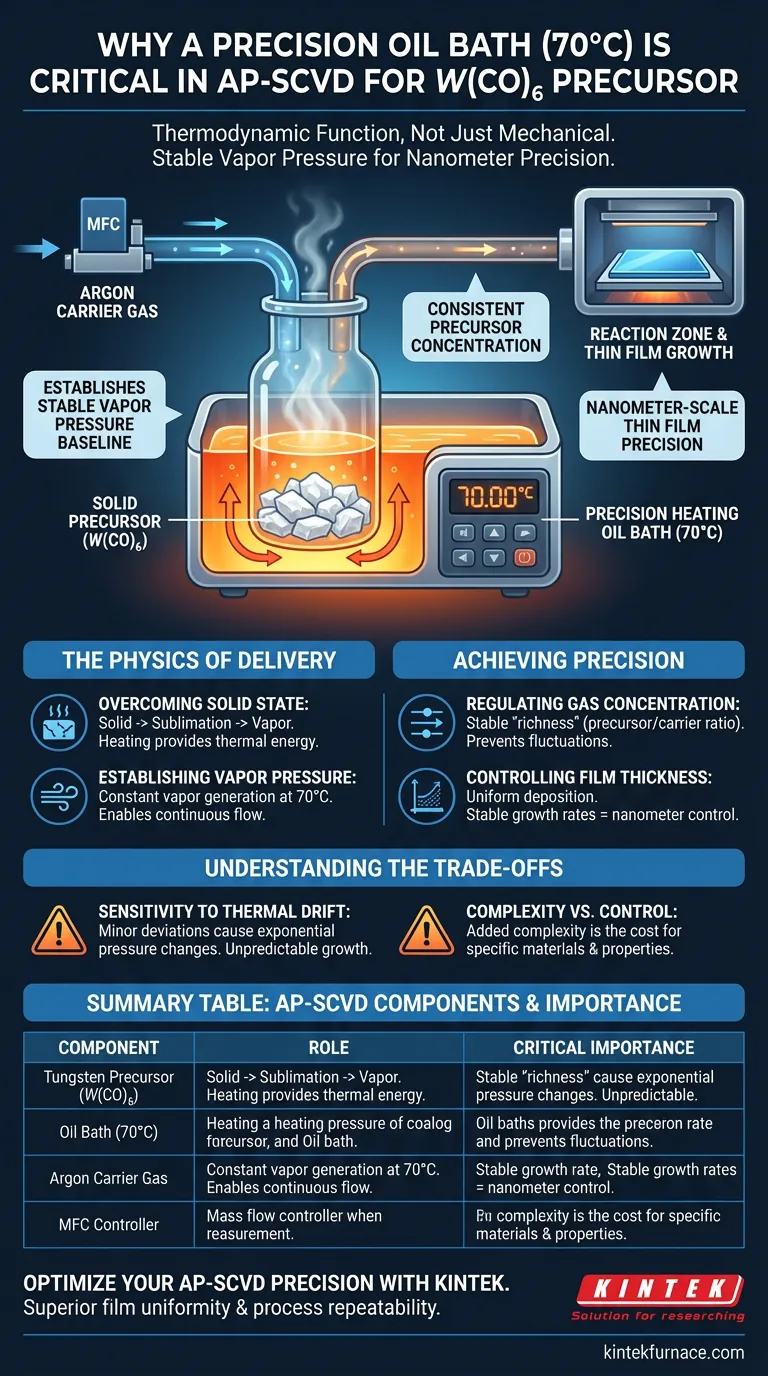

Ein präzises, temperaturkontrolliertes Heizölbad ist entscheidend bei der Atmospheric Pressure Spatial Chemical Vapor Deposition (AP-SCVD), da der Wolfram-Vorläufer, Wolframhexacarbonyl ($W(CO)_6$), bei Raumtemperatur fest ist. Um dieses Material nutzen zu können, muss das System den Vorläufer auf genau 70 °C halten, um einen ausreichenden Dampfdruck zu erzeugen, der es dem Argon-Trägergas ermöglicht, die notwendige chemische Konzentration zur Reaktionszone zu transportieren.

Kernbotschaft Das Ölbad erfüllt eine thermodynamische Funktion, nicht nur eine mechanische. Indem es die Temperatur des Vorläufers bei 70 °C fixiert, legt das System eine stabile Basis für den Dampfdruck fest, was die Voraussetzung für gleichmäßige Wachstumsraten und Nanometer-Präzision bei der Dicke von Dünnschichten ist.

Die Physik der Vorläuferlieferung

Überwindung des festen Zustands

Die Hauptaufgabe bei diesem spezifischen AP-SCVD-Prozess ist der physikalische Zustand des Ausgangsmaterials. Wolframhexacarbonyl ($W(CO)_6$) existiert unter normalen Raumtemperaturbedingungen als Feststoff.

Ohne die Zufuhr von Wärmeenergie kann der Vorläufer nicht effektiv in die Gasphase übergehen. Das Heizölbad liefert die notwendige Energie, um den Feststoff zu sublimieren oder ausreichend Dampf zu erzeugen, wodurch die Chemikalie für den Transport verfügbar wird.

Einstellung des Dampfdrucks

Das Ziel des Erwärmens des Sprudlers ist nicht nur das Erwärmen des Materials, sondern die Erzeugung eines spezifischen Dampfdrucks. Bei 70 °C gibt der Vorläufer eine quantifizierbare und konsistente Menge an Dampf ab.

Diese konstante Dampferzeugung ermöglicht es dem System, als kontinuierlicher Prozess und nicht als Batch-Prozess zu funktionieren.

Erreichen von Nanometer-Präzision

Regulierung der Gaskonzentration

Sobald der Dampf erzeugt ist, muss er zur Reaktionszone transportiert werden. Ein hochpräziser Massendurchflussregler (MFC) leitet Argon als Trägergas ein, um den Wolframdampf aus dem Sprudler zu spülen.

Die Präzision des Ölbad sorgt dafür, dass die "Reichhaltigkeit" des Gasstroms (das Verhältnis von Vorläufer zu Trägergas) konstant bleibt. Würde die Badtemperatur schwanken, würde sich die Konzentration von Wolfram im Argonstrom ändern, was die Regelung des MFC unwirksam machen würde.

Kontrolle der Schichtdicke

Die ultimative Erfolgsmetrik bei AP-SCVD ist die Gleichmäßigkeit der abgeschiedenen Schicht. Der Prozess erfordert eine Kontrolle der Dicke im Nanometerbereich.

Stabile Wachstumsraten sind ohne eine stabile Vorläuferversorgung unmöglich. Das präzise Ölbad eliminiert temperaturinduzierte Variablen und stellt sicher, dass die Schichtdicke ausschließlich durch die Prozessdauer und die Flussraten bestimmt wird und nicht durch Umweltschwankungen.

Verständnis der Kompromisse

Empfindlichkeit gegenüber thermischer Drift

Die Abhängigkeit von Sublimation oder Verdampfung bedeutet, dass der Prozess sehr empfindlich auf thermische Drift reagiert. Selbst geringfügige Abweichungen vom Sollwert von 70 °C können zu exponentiellen Änderungen des Dampfdrucks führen.

Wenn das Ölbad die Präzision nicht aufrechterhalten kann, steigt oder fällt die Vorläuferkonzentration. Dies führt zu unvorhersehbaren Wachstumsraten und Schichten, die die Dickenanforderungen nicht erfüllen.

Komplexität vs. Kontrolle

Die Implementierung eines präzisen Ölbad erhöht die mechanische Komplexität und den Wartungsaufwand des Systems im Vergleich zu flüssigen Vorläufern bei Raumtemperatur.

Diese Komplexität ist jedoch der notwendige Preis für die Verwendung fester Vorläufer wie $W(CO)_6$. Der Kompromiss ermöglicht den Zugang zu spezifischen Materialeigenschaften (wie Wolframabscheidung), die mit einfacheren flüssigen Quellen möglicherweise nicht zugänglich wären.

Sicherstellung der Prozesszuverlässigkeit

Um den Erfolg Ihres AP-SCVD-Prozesses zu gewährleisten, müssen Sie die Temperaturregelung als eine Variable betrachten, die von gleicher Bedeutung ist wie der Gasfluss.

- Wenn Ihr Hauptaugenmerk auf Schichtgleichmäßigkeit liegt: Stellen Sie sicher, dass Ihr Ölbad über eine enge Rückkopplungsschleife verfügt, um thermische Oszillationen zu verhindern, da die Temperatur direkt mit der Vorläuferkonzentration korreliert.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Verifizieren Sie, dass der Argon-Trägergasfluss speziell gegen den bei 70 °C erzeugten Dampfdruck kalibriert ist.

Echte Präzision bei der chemischen Gasphasenabscheidung beginnt mit der thermischen Stabilität des Ausgangsmaterials.

Zusammenfassungstabelle:

| Komponente | Rolle im AP-SCVD-Prozess | Kritische Bedeutung |

|---|---|---|

| Wolfram-Vorläufer | Festes Ausgangsmaterial ($W(CO)_6$) | Benötigt Sublimation, um in die Gasphase überzugehen |

| Ölbad (70°C) | Präzise thermische Regelung | Etabliert stabilen Dampfdruck für konsistente Versorgung |

| Argon-Trägergas | Mechanismus für den Vorläufertransport | Hält das Konzentrationsverhältnis bei fixierter Temperatur aufrecht |

| MFC-Regler | Regelung des Gasflusses | Gewährleistet stabile Wachstumsraten und Nanometer-Präzision |

Optimieren Sie Ihre AP-SCVD-Präzision mit KINTEK

Lassen Sie nicht zu, dass thermische Schwankungen die Qualität Ihrer Nanometer-Dünnschichten beeinträchtigen. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK hochpräzise Heizsysteme und ein umfassendes Angebot an Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie mit festen Vorläufern wie $W(CO)_6$ oder komplexer Gaslieferung arbeiten, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, überlegene Schichtgleichmäßigkeit und Prozesswiederholbarkeit zu erzielen?

Kontaktieren Sie KINTEK noch heute für eine Expertenberatung

Visuelle Anleitung

Referenzen

- Zhuotong Sun, Judith L. MacManus‐Driscoll. Low-temperature open-atmosphere growth of WO<sub>3</sub> thin films with tunable and high-performance photoresponse. DOI: 10.1039/d3tc02257a

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welcher Mechanismus verursacht die Bildung von Mikrorissen in Zinkklinker während der Mikrowellenerwärmung? Steigerung der Laugungseffizienz

- Warum ist die Genauigkeit der Temperaturregelung für die Superlegierung K439B entscheidend? Beherrschung der 1160°C Lösungsglühbehandlung

- Was sind die Vorteile der Verwendung eines industriellen Schnellheizofens? Maximierung der Effizienz der Glas-Keramik-Entbinderung

- Wie unterscheiden sich Durchlauföfen von Kammeröfen? Wählen Sie den richtigen Ofen für Ihre Produktionsanforderungen

- Warum ist das Erreichen eines bestimmten Temperaturschwellenwerts während des Torfkohleprozesses entscheidend? Entfesseln Sie reine Metallurgie

- Was sind die Vorteile eines Tiegelofens? Erzielen Sie flexibles, kostengünstiges Metallschmelzen für kleine Chargen

- Wie beeinflusst ein wirbelndes Strömungsfeld die Verweilzeit von reinem Ammoniakbrennstoff in einem Ofen? Maximieren Sie die Effizienz

- Wie beeinflusst die Präzision der Temperaturregelung die Kristallmorphologie von SC-NMNO? Beherrschen Sie thermische Felder für hochwertige Körner