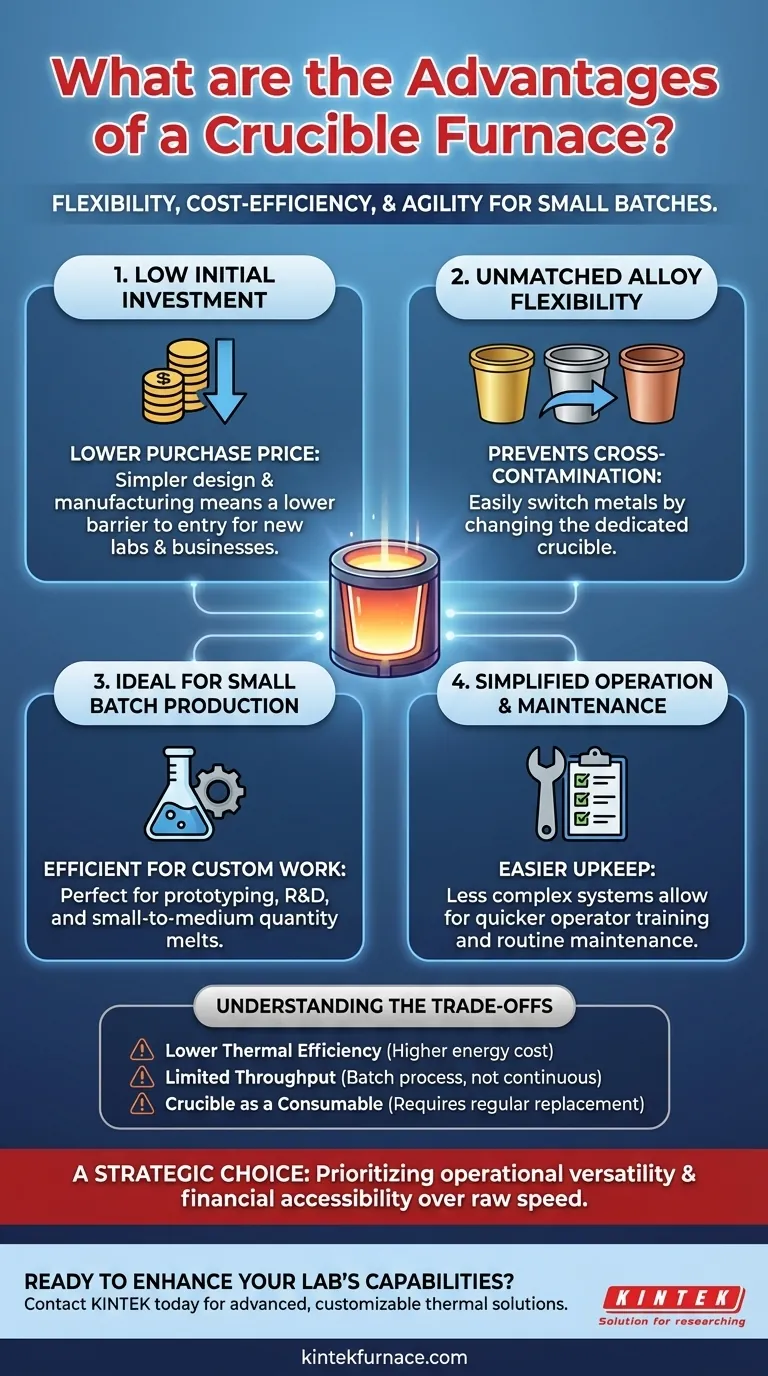

Für Betriebe, die Flexibilität und Kosteneffizienz erfordern, ist der Tiegelofen ein grundlegendes Ausrüstungsstück. Seine Hauptvorteile sind geringe Anfangsinvestitionskosten, einfache Bedienung und Wartung sowie die Vielseitigkeit, kleine Chargen vieler verschiedener Metalllegierungen ohne das Risiko einer Kreuzkontamination zu schmelzen.

Der wahre Wert eines Tiegelofens liegt in seiner Agilität. Indem jede Schmelze in einem separaten, oft austauschbaren Tiegel enthalten ist, bietet er eine unübertroffene Flexibilität für die Verarbeitung verschiedener Legierungen und kleiner Chargengrößen, was ihn zu einer idealen Wahl für kundenspezifische Arbeiten, Prototypenbau und Gießereien mit mehreren Legierungen macht.

Die Kernvorteile erklärt

Das Design eines Tiegelofens ist unkompliziert: Eine feuerfest ausgekleidete Kammer erhitzt ein Gefäß (den Tiegel), das die Metallcharge enthält. Dieses einfache Prinzip ist die Quelle seiner Hauptvorteile.

Geringe Anfangsinvestitionen

Das Design eines Tiegelofens ist mechanisch und elektrisch einfacher als fortgeschrittenere Systeme wie Induktions- oder Lichtbogenöfen.

Diese Einfachheit führt direkt zu geringeren Herstellungskosten und somit zu einem niedrigeren Kaufpreis. Für neue Gießereien, kleine Unternehmen oder Labore reduziert dies die Eintrittsbarriere für das interne Schmelzen erheblich.

Unübertroffene Legierungsflexibilität

Der wichtigste betriebliche Vorteil ist die Fähigkeit, eine Vielzahl von Legierungen zu schmelzen. Da das geschmolzene Metall nur den Tiegel berührt, können Sie eine Kreuzkontamination zwischen den Schmelzen verhindern.

Eine Gießerei kann spezielle Tiegel für verschiedene Metalle vorhalten – einen für Aluminium, einen für Bronze, einen für eine bestimmte Zinklegierung. Der Wechsel vom Schmelzen eines Metalls zum anderen ist so einfach wie das Wechseln des Tiegels, eine Aufgabe, die bei anderen Ofentypen, bei denen die Schmelze die Hauptofenauskleidung berührt, nicht praktikabel ist.

Ideal für die Kleinserienproduktion

Tiegelöfen eignen sich hervorragend zum Schmelzen kleiner bis mittlerer Metallmengen. Dies macht sie perfekt geeignet für Betriebe, die keine kontinuierliche, hochvolumige Produktion benötigen.

Dies ist entscheidend für Kunstgießereien, Hersteller von kundenspezifischen Teilen sowie Forschungs- und Entwicklungslabore. Das Schmelzen einer 20 kg schweren Charge einer Speziallegierung ist in einem Tiegelofen hocheffizient, aber in einem tonnenschweren Induktionsofen unglaublich verschwenderisch.

Vereinfachte Bedienung und Wartung

Weniger komplexe Systeme bedeuten eine einfachere Bedienung und weniger anspruchsvolle Wartungspläne. Bediener können schnell geschult werden, und die routinemäßige Wartung besteht oft aus der Inspektion der Feuerfestauskleidung und der Verwaltung der Lebensdauer des Tiegels.

Bei brennstoffbeheizten Modellen konzentriert sich die Wartung auf das Brennersystem, während bei elektrischen Widerstandsmodellen die Heizelemente beachtet werden müssen. In beiden Fällen ist sie typischerweise weniger komplex als die Wartung der Stromversorgungen und Wasserkühlkreisläufe eines Induktionsofens.

Die Kompromisse verstehen

Keine Technologie ist ohne Einschränkungen. Objektivität erfordert die Anerkennung, wo ein Tiegelofen möglicherweise nicht die beste Wahl ist.

Geringere thermische Effizienz

Das Erhitzen des Tiegels von außen und das Verlassen auf die Wärmeleitung zur Übertragung dieser Wärme auf das Metall ist von Natur aus weniger effizient als ein Induktionsofen, der das Metall direkt erhitzt.

Dies kann zu einem höheren Energieverbrauch pro geschmolzenem Kilogramm Metall führen, was insbesondere in Umgebungen mit hohem Volumen zu erheblichen Betriebskosten werden kann.

Begrenzter Durchsatz und Skalierbarkeit

Der Tiegelofen ist im Grunde ein Chargenprozess. Seine Kapazität ist durch die Größe des Tiegels begrenzt, und der Prozess des Erhitzens, Schmelzens und Gießens ist nicht kontinuierlich.

Für große Industriegießereien, die Tausende von Kilogramm pro Stunde gießen müssen, machen die Chargennatur und die langsameren Schmelzraten eines Tiegelofens ihn als primäre Produktionseinheit unpraktisch.

Der Tiegel als Verbrauchsmaterial

Der Tiegel selbst ist ein Verbrauchsmaterial mit einer begrenzten Lebensdauer. Er ist extremen Temperaturschocks und chemischen Angriffen durch geschmolzenes Metall und Flussmittel ausgesetzt.

Die Kosten für den regelmäßigen Tiegelersatz müssen in die Gesamtbetriebskosten des Ofens einbezogen werden. Ein plötzlicher Tiegelversagen während einer Schmelze ist auch ein erhebliches Betriebs- und Sicherheitsrisiko.

Die richtige Wahl für Ihren Betrieb treffen

Die Wahl eines Ofens ist eine strategische Entscheidung, die mit Ihren spezifischen Produktionszielen übereinstimmen muss.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Produktion einer einzelnen Legierung liegt: Die Chargennatur und die geringere Effizienz eines Tiegelofens sind möglicherweise nicht ideal; erkunden Sie größere Induktions- oder Flammenöfen.

- Wenn Ihr Hauptaugenmerk auf Flexibilität für kundenspezifische Arbeiten oder F&E liegt: Die Möglichkeit, einfach zwischen kleinen Chargen verschiedener Legierungen zu wechseln, macht den Tiegelofen zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der anfänglichen Kapitalinvestitionen liegt: Der Tiegelofen bietet die niedrigste Eintrittsbarriere für die Etablierung einer professionellen Metallschmelzkapazität.

Letztendlich ist die Wahl eines Tiegelofens eine Entscheidung, die betriebliche Vielseitigkeit und finanzielle Zugänglichkeit gegenüber roher Produktionsgeschwindigkeit und thermischer Effizienz priorisiert.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Geringe Anfangsinvestitionen | Niedrigerer Kaufpreis und geringere Eintrittsbarriere für kleine Unternehmen und Labore. |

| Legierungsflexibilität | Verhindert Kreuzkontamination; einfacher Wechsel zwischen Metallen durch Austausch des Tiegels. |

| Effizienz bei kleinen Chargen | Ideal für kundenspezifische Arbeiten, Prototypenbau und F&E mit kleinen bis mittleren Mengen. |

| Einfache Bedienung & Wartung | Einfacher zu bedienen und zu warten als komplexe Systeme wie Induktionsöfen. |

Bereit, die Metallschmelzkapazitäten Ihres Labors mit Flexibilität und Kosteneffizienz zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und interne Fertigung, um fortschrittliche thermische Lösungen anzubieten. Unsere Produktpalette, einschließlich Tiegel-, Muffel-, Rohr- und Vakuumöfen, wird durch starke tiefe Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Egal, ob Sie in der F&E tätig sind, eine kundenspezifische Gießerei betreiben oder ein Labor leiten, das Vielseitigkeit priorisiert, unsere Tiegelofenlösungen können Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und den perfekten Ofen für Ihren Betrieb zu entdecken!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz