Im Kern liegt der grundlegende Unterschied zwischen Durchlauf- und Kammeröfen in ihrem Betriebsmodell. Ein Durchlaufofen verarbeitet Materialien in einem ununterbrochenen Fluss, ähnlich einem Fließband, während ein Kammerofen eine feste Materialmenge in diskreten, eigenständigen Zyklen verarbeitet. Dieser einzelne Unterschied im Prozess – Fluss versus Eindämmung – ist der ausschlaggebende Faktor für alle weiteren Unterschiede in Anwendung, Kosten und Leistungsfähigkeit.

Die Wahl zwischen einem Durchlauf- und einem Kammerofen ist eine strategische Entscheidung über Ihre Produktionsphilosophie. Durchlauföfen sind für die standardisierte Massenproduktion ausgelegt, bei der Effizienz entscheidend ist, während Kammeröfen überlegene Flexibilität und Umgebungskontrolle für spezialisierte oder variable Aufgaben bieten.

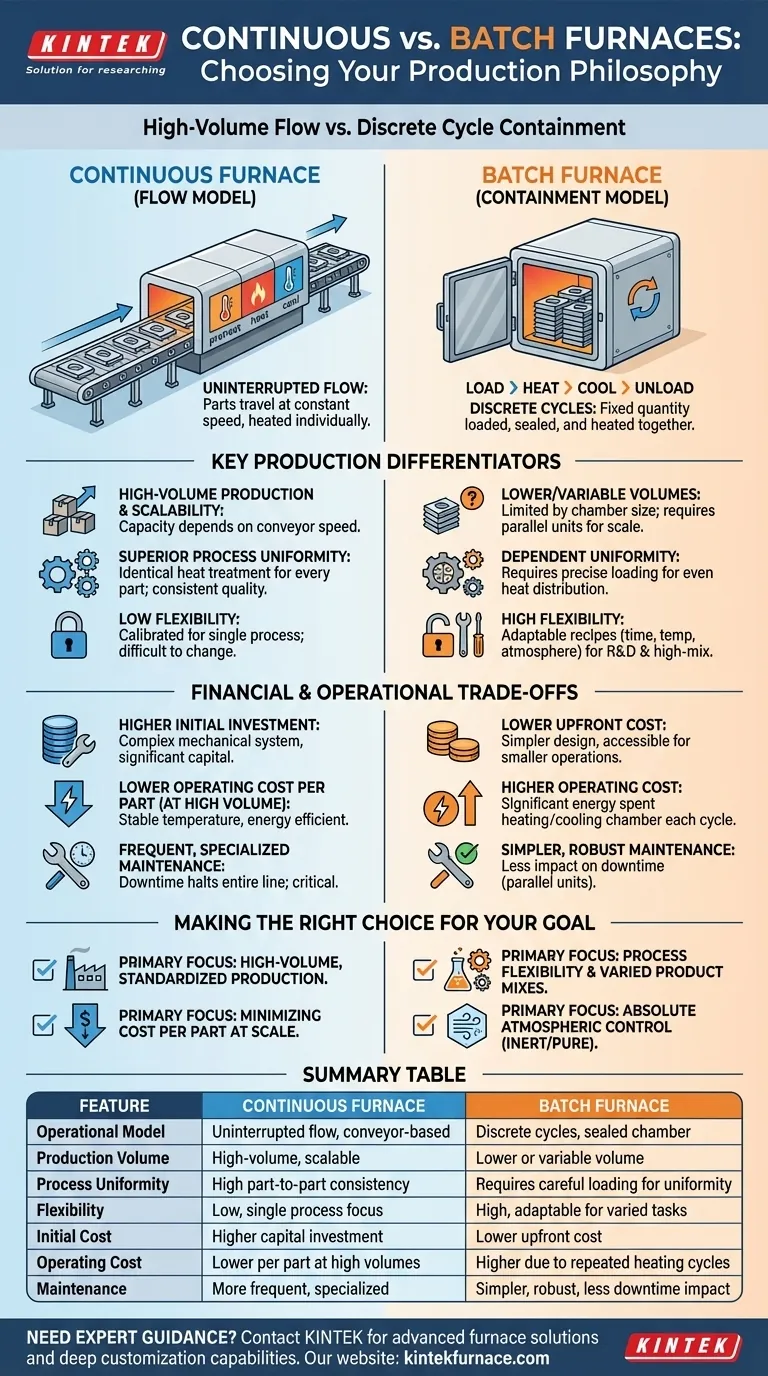

Verständnis der Kern-Betriebsmodelle

Der Name jedes Ofentyps beschreibt seine Methode eindeutig. Einer arbeitet in einem konstanten, fließenden Zustand, während der andere in diskreten, start-und-stopp-Phasen arbeitet.

Das kontinuierliche Durchlaufmodell

Ein Durchlaufofen arbeitet ohne Unterbrechung. Materialien werden auf ein Fördersystem geladen und bewegen sich mit konstanter Geschwindigkeit durch verschiedene Temperaturzonen innerhalb des Ofens.

Jedes Teil wird während der Bewegung einzeln erwärmt, wodurch sichergestellt wird, dass jedes Stück genau das gleiche thermische Profil erfährt. Viele Designs integrieren Heiz- und Kühlbereiche in einer langen Kammer, sodass die Teile das System für den nächsten Prozessschritt bereit verlassen können.

Das diskrete Batch-Modell

Ein Kammerofen funktioniert als geschlossenes System. Eine bestimmte Materialmenge wird in die Kammer geladen, die Tür wird verschlossen, und die gesamte Kammer wird für eine festgelegte Dauer auf Temperatur gebracht.

Nach Abschluss des Heizzyklus muss der Ofen abkühlen, bevor die bearbeiteten Teile sicher entnommen werden können. Diese gesamte Sequenz aus Laden-Heizen-Kühlen-Entladen bildet eine „Charge“.

Wesentliche Unterscheidungsmerkmale in der Produktion

Das Betriebsmodell jedes Ofens wirkt sich direkt auf seine Eignung für verschiedene Produktionsziele aus, von Volumen und Qualität bis hin zur Prozessflexibilität.

Produktionsvolumen und Skalierbarkeit

Durchlauföfen sind für die Massenproduktion ausgelegt. Ihre Kapazität ist eine Funktion der Fördergeschwindigkeit und der Größe des Zuführsystems, das von kleinen Trichtern bis hin zu Systemen reicht, die Hunderte von Litern pro Stunde verarbeiten.

Kammeröfen eignen sich für geringere oder variablere Volumina. Ihre Kapazität ist durch die physische Größe der geschlossenen Kammer begrenzt. Eine Skalierung der Produktion erfordert entweder größere Öfen oder, häufiger, mehrere Kammeröfen, die parallel betrieben werden.

Prozessgleichmäßigkeit und Qualität

Für die Konsistenz von Teil zu Teil haben Durchlauföfen oft einen inhärenten Vorteil. Da jedes Teil denselben Weg durchläuft, erfährt es eine identische Wärmebehandlung. Dadurch entfällt das Problem der „Randteile“, bei denen sich Teile am Rand einer Charge anders erwärmen als die in der Mitte.

Kammeröfen können eine ausgezeichnete Temperaturgleichmäßigkeit erreichen, erfordern jedoch sorgfältige Konstruktion und präzise Beladung, um sicherzustellen, dass die Wärme gleichmäßig in die gesamte Charge eindringt.

Flexibilität und Prozesskontrolle

Kammeröfen bieten überlegene Flexibilität. Als geschlossenes System sind sie ideal für Prozesse, die eine streng kontrollierte inerte oder reine Atmosphäre erfordern. Darüber hinaus kann das Heizrezept (Zeit, Temperatur, Aufheizrate) für jede neue Charge leicht geändert werden, was sie perfekt für Forschung und Entwicklung oder die Produktion mit hoher Produktvielfalt macht.

Durchlauföfen sind wesentlich weniger flexibel. Das gesamte System ist für einen einzigen, konsistenten Prozess kalibriert. Eine Änderung des Temperaturprofils ist ein komplexes Unterfangen, das die gesamte Produktionslinie beeinflusst.

Verständnis der finanziellen und betrieblichen Kompromisse

Die Anfangsinvestition für diese Öfen ist nur ein Teil der Gesamtbetriebskosten. Betriebskosten und Wartungsanforderungen ergeben ein komplexeres Finanzbild.

Anfangsinvestition und Komplexität

Durchlauföfen stellen eine erhebliche Kapitalinvestition dar. Es handelt sich um mechanisch komplexe Systeme, die im Vergleich zu ihren Kammerofen-Pendants teurer in der Anschaffung und Installation sind.

Kammeröfen sind im Allgemeinen einfacher im Design und haben geringere Anschaffungskosten, wodurch sie für kleinere Betriebe oder neue Produktlinien zugänglicher sind.

Betriebskosten

Bei hohen Volumen können Durchlauföfen niedrigere Energiekosten pro Teil haben. Sie vermeiden den Bedarf an schweren Rosten oder Körben und eliminieren den Energieverschwendungszyklus des wiederholten Aufheizens und Abkühlens der gesamten Ofenkammer. Das System hält eine stabile Betriebstemperatur aufrecht, was sehr effizient ist.

Kammeröfen verbrauchen bei jedem einzelnen Zyklus erhebliche Energie, um die schwere Kammer und die Vorrichtungen auf Temperatur zu bringen.

Wartung und Ausfallzeiten

Die Komplexität eines Durchlaufofens bedeutet, dass er typischerweise häufigere und spezialisiertere Wartung erfordert. Jede Ausfallzeit ist kritisch, da sie die gesamte Produktionslinie zum Stillstand bringt.

Kammeröfen sind einfacher und oft robuster. Wenn ein Ofen in einer Anlage mit mehreren Öfen zur Wartung ausfällt, kann die Produktion an den anderen Einheiten fortgesetzt werden, wodurch die Auswirkungen von Ausfallzeiten reduziert werden.

Die richtige Wahl für Ihr Ziel treffen

Der beste Ofen ist derjenige, der Ihren spezifischen betrieblichen Anforderungen und Geschäftszielen entspricht. Nutzen Sie diese Punkte als Leitfaden für Ihre Entscheidung.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, standardisierter Produktion liegt: Ein Durchlaufofen ist die überlegene Wahl aufgrund seiner Effizienz im großen Maßstab und der außergewöhnlichen Konsistenz von Teil zu Teil.

- Wenn Ihr Hauptaugenmerk auf Prozessflexibilität und vielfältigen Produktmischungen liegt: Ein Kammerofen bietet die Kontrolle und Anpassungsfähigkeit, die für kundenspezifische Aufträge, Forschung und Entwicklung oder Kleinserienfertigung erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf absoluter Atmosphärenkontrolle oder Reinraumstandards liegt: Die geschlossene Bauweise eines Kammerofens macht ihn zur zuverlässigeren und unkomplizierteren Option für Prozesse, die inerte oder hochreine Atmosphären erfordern.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Kosten pro Teil im großen Maßstab liegt: Die Energieeffizienz und der hohe Durchsatz eines Durchlaufofens führen trotz höherer Anfangsinvestitionen in der Regel zu geringeren Kosten pro Teil.

Das Verständnis dieses grundlegenden Unterschieds zwischen Fluss und Eindämmung ermöglicht es Ihnen, nicht nur ein Gerät, sondern die richtige Produktionsphilosophie für Ihre Arbeit auszuwählen.

Zusammenfassende Tabelle:

| Merkmal | Durchlaufofen | Kammerofen |

|---|---|---|

| Betriebsmodell | Ununterbrochener Fluss, förderbandbasiert | Diskrete Zyklen, geschlossene Kammer |

| Produktionsvolumen | Hohes Volumen, skalierbar | Geringeres oder variables Volumen |

| Prozessgleichmäßigkeit | Hohe Konsistenz von Teil zu Teil | Erfordert sorgfältige Beladung für Gleichmäßigkeit |

| Flexibilität | Gering, Fokus auf Einzelprozess | Hoch, anpassbar für vielfältige Aufgaben |

| Anschaffungskosten | Höhere Kapitalinvestition | Niedrigere Anschaffungskosten |

| Betriebskosten | Geringere Kosten pro Teil bei hohen Volumina | Höher aufgrund wiederholter Heizzyklen |

| Wartung | Häufiger, spezialisierter | Einfacher, robust, geringere Auswirkungen bei Ausfallzeiten |

Benötigen Sie Expertenrat bei der Auswahl des perfekten Ofens für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke, tiefgreifende Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Hochvolumenproduktion oder spezialisierte Aufgaben bearbeiten, wir können Ihnen helfen, Ihre Prozesse für Effizienz und Qualität zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihrem Labor zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie ist der Aufbau eines Drehrohrofens gekennzeichnet? Entdecken Sie seine Schlüsselkomponenten und Vorteile

- Wie unterstützen Drehrohrofen eine Echtzeitüberwachung und kontinuierliche Verarbeitung? Steigern Sie die Effizienz durch kontinuierlichen Durchsatz und Live-Beobachtung

- Was sind die Vorteile der kontinuierlichen Probenbewegung in Drehöfen? Steigerung von Gleichmäßigkeit und Effizienz

- Was sind einige Anwendungen von Rotationsrohröfen? Ideal für die kontinuierliche Hochtemperatur-Materialverarbeitung

- Welche anderen Bereiche nutzen Drehrohröfen? Entdecken Sie vielseitige Heizlösungen für zahlreiche Branchen