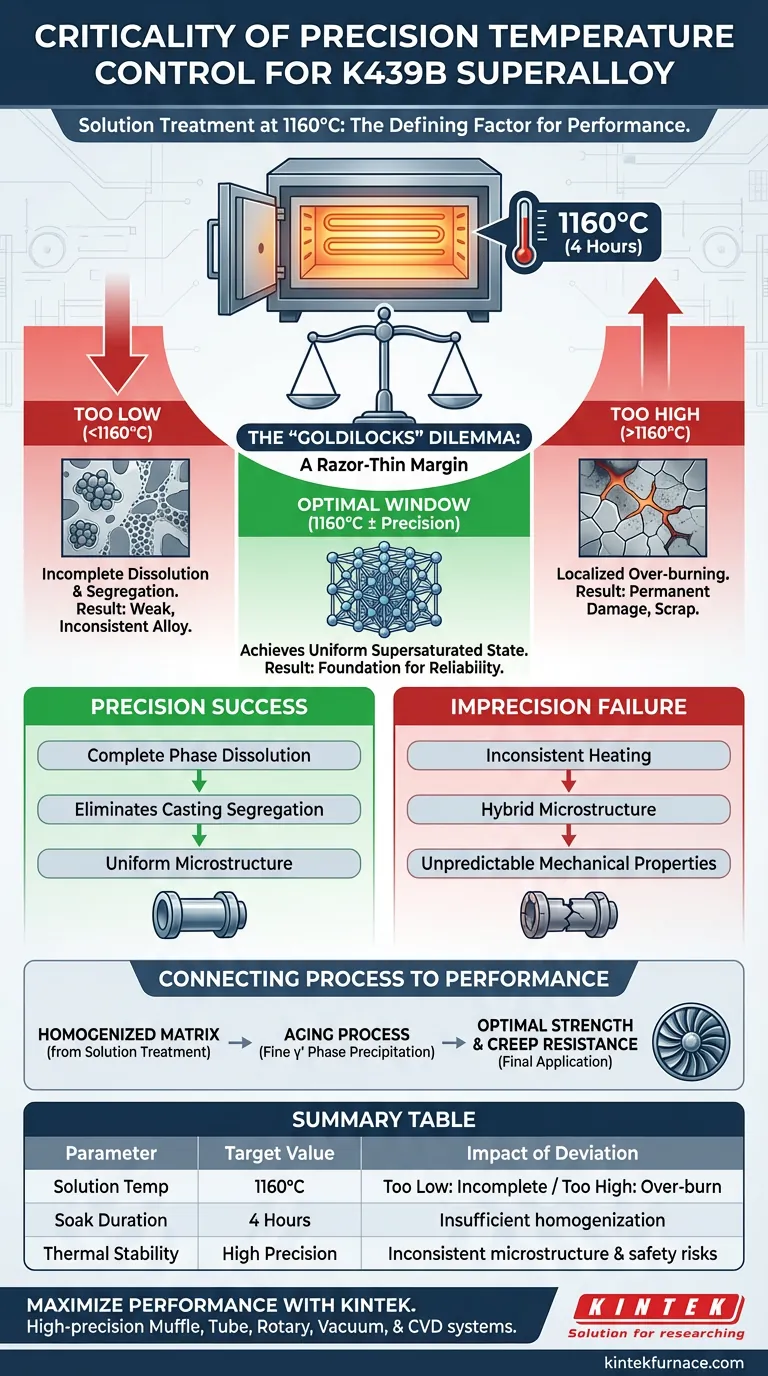

Präzise Temperaturregelung ist der entscheidende Faktor für die erfolgreiche Verarbeitung der Superlegierung K439B. Während der Lösungsglühbehandlung muss der Ofen vier Stunden lang eine starre Umgebung von 1160°C aufrechterhalten, um die verstärkenden Phasen vollständig in die Matrix zu lösen, ohne die Schwelle zum lokalisierten Überbrennen zu überschreiten. Diese Genauigkeit ist der einzige Weg, um Gus segregations zu eliminieren und die Legierung für optimale mechanische Leistung vorzubereiten.

Kernbotschaft Der Lösungsglühprozess operiert in einem sehr engen Spielraum: Die Temperatur muss hoch genug sein, um die Struktur der Legierung zu homogenisieren, aber stabil genug, um irreversible thermische Schäden zu vermeiden. Ein Hochpräzisionsofen dient als Schutz, um sicherzustellen, dass das Material einen gleichmäßigen übersättigten Zustand erreicht, der für die spätere Verstärkung unerlässlich ist.

Die entscheidende Rolle der thermischen Stabilität

Erreichen einer vollständigen Phasendissolution

Das Hauptziel der Lösungsglühbehandlung ist die vollständige Auflösung der verstärkenden Phasen der Legierung in der Matrix. Dies erfordert die Aufrechterhaltung einer spezifischen Temperatur von 1160°C.

Wenn die Temperatur unter diesen Zielwert schwankt, bleibt die Auflösung unvollständig. Dies hinterlässt das Material chemisch unausgeglichen und verhindert die Bildung der übersättigten festen Lösung, die für hohe Leistung erforderlich ist.

Eliminierung von Gus segregations

Gusslegierungen enthalten naturgemäß Segregationen – Bereiche, in denen die chemische Zusammensetzung variiert. Die Lösungsglühbehandlung ist der "Reset"-Knopf, der diese Inkonsistenzen beseitigt.

Eine präzise thermische Einwirkung erleichtert die Diffusion von Elementen und glättet diese Gradienten. Dies schafft eine homogene Struktur, die die Grundlage für die strukturelle Integrität der Legierung bildet.

Die Risiken unpräziser Erwärmung

Verhinderung von lokalisiertem Überbrennen

Die Obergrenze des Temperaturfensters ist unnachgiebig. Wenn die Ofensteuerung schwankt und die Temperatur ansteigt, erleidet die Legierung lokales Überbrennen.

Dieses Phänomen beinhaltet beginnendes Schmelzen an den Korngrenzen, was das Material dauerhaft schädigt. Sobald Überbrennen auftritt, ist das Bauteil oft nicht mehr zu retten und muss verschrottet werden.

Vermeidung inkonsistenter Mikrostruktur

Schwankungen erzeugen eine hybride Mikrostruktur, in der einige Bereiche korrekt behandelt werden und andere nicht.

Dieser Mangel an Gleichmäßigkeit führt zu unvorhersehbaren mechanischen Eigenschaften. Bei einer Hochleistungs-Superlegierung wie K439B ist Vorhersehbarkeit gleichbedeutend mit Sicherheit.

Verbindung von Prozess und Leistung

Vorbereitung auf die Ausscheidung

Die Lösungsglühbehandlung ist kein isolierter Schritt; sie ist die Voraussetzung für nachfolgende Alterungsprozesse. Sie schafft die Grundlage für die Ausscheidung von feinen, gleichmäßigen verstärkenden Phasen.

Indem sichergestellt wird, dass die Matrix zuerst perfekt homogenisiert ist, ermöglicht der Ofen die spätere Bildung von kugelförmigen $\gamma'$ Phasen (wie in nachfolgenden Alterungsschritten zu sehen). Wenn die Lösungsglühbehandlung fehlerhaft ist, können Größe und Volumenanteil dieser Phasen später nicht effektiv reguliert werden.

Gewährleistung der Kriechbeständigkeit

Das ultimative Ziel der Verarbeitung von K439B ist die Optimierung von mechanischer Festigkeit und Kriechbeständigkeit.

Jede Beeinträchtigung der Lösungsglühtemperatur pflanzt sich durch die Produktionskette fort. Eine thermisch genaue Lösungsglühbehandlung stellt sicher, dass die Legierung den rigorosen Bedingungen ihrer Endanwendung standhält.

Verständnis der Kompromisse

Das "Goldlöckchen"-Dilemma

Das Arbeiten bei 1160°C birgt einen grundlegenden Kompromiss zwischen Homogenisierung und struktureller Integrität.

Zu niedrig: Sie erhalten die Korngrenzen, entfernen aber die Segregation nicht, was zu einer schwachen, inkonsistenten Legierung führt.

Zu hoch: Sie erreichen eine schnelle Homogenisierung, riskieren aber katastrophales Überbrennen, das das Teil unbrauchbar macht.

Ausrüstungskapazität vs. Prozessrisiko

Standardöfen verfügen oft nicht über die notwendigen Rückkopplungsschleifen, um eine so enge Toleranz über einen vierstündigen Haltezeitraum einzuhalten.

Die Verwendung von Geräten mit geringerer Präzision erhöht das Risiko eines "thermischen Drifts". Selbst eine kurze Überschreitung des zulässigen Bereichs kann den gesamten Wärmebehandlungszyklus ungültig machen.

Die richtige Wahl für Ihr Ziel treffen

Um das Potenzial von K439B zu maximieren, müssen Sie Ihre Ausrüstungskapazitäten mit Ihren metallurgischen Zielen in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Priorisieren Sie einen Ofen mit Mehrzonenregelung, um Kaltzonen zu vermeiden, die Gus segregations intakt lassen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Ausschuss liegt: Stellen Sie sicher, dass Ihr Ofen über einen schnellen Überlastungsschutz verfügt, um Temperaturspitzen zu verhindern, die Überbrennen verursachen.

- Wenn Ihr Hauptaugenmerk auf der nachgelagerten Leistung liegt: Verifizieren Sie, dass Ihre Lösungsglühbehandlung eine makellose übersättigte feste Lösung erzeugt, um die Wirksamkeit nachfolgender Alterungszyklen zu maximieren.

Präzision bei 1160°C ist nicht nur ein Prozessparameter; sie ist die Garantie für die zukünftige Zuverlässigkeit der Legierung.

Zusammenfassungstabelle:

| Prozessparameter | Zielwert | Auswirkung der Abweichung |

|---|---|---|

| Lösungsglühtemperatur | 1160°C | Zu niedrig: Unvollständige Phasendissolution / Zu hoch: Lokalisiertes Überbrennen |

| Haltezeit | 4 Stunden | Unzureichende Zeit verhindert chemische Homogenisierung |

| Thermische Stabilität | Hohe Präzision | Schwankungen verursachen inkonsistente Mikrostruktur und Sicherheitsrisiken |

| Hauptziel | Übersättigter Zustand | Grundlage für feine $\gamma'$ Phasen-Ausscheidung während der Alterung |

Maximieren Sie Ihre Superlegierungsleistung mit KINTEK

Präzision bei 1160°C ist der Unterschied zwischen einem Hochleistungsbauteil und einem verschrotteten Teil. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen an die thermische Stabilität der Verarbeitung von K439B-Superlegierungen zu erfüllen.

Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um thermischen Drift zu eliminieren und eine gleichmäßige Erwärmung für Ihre spezifischen Forschungs- oder Produktionsanforderungen zu gewährleisten. Kompromittieren Sie nicht die metallurgische Integrität – kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yidong Wu, Xidong Hui. Evolution of Stress Rupture Property for K439B Superalloy During Long-Term Thermal Exposure at 800 °C. DOI: 10.3390/met14121461

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Laborausstattung wird für die Hochtemperatursynthese von g-C3N4 verwendet? Schlüsselwerkzeuge für den Erfolg

- Warum ist eine präzise Steuerung der Trägergasflussraten für die Hydrochar-Aktivierung erforderlich? Optimieren Sie den Kohlenstoffertrag und die Reinheit

- Warum ist die präzise molare Messung von Metallnitraten bei der Herstellung von Hoch-Entropie-Oxid-Vorläuferlösungen erforderlich? Gewährleistung der HEO-Stabilität & Reinheit

- Warum wird für CZTS PLD ein Druck von 10^-6 mbar benötigt? Gewährleistung einer reinen, hocheffizienten Dünnschichtabscheidung

- Was sind die Vorteile einer Hochdruck-Stickstoffumgebung? Geschwindigkeit und Effizienz bei der thermischen Modifizierung von Holz

- Welche Rolle spielt ein dediziertes Bias-Netzteil bei der Niederdruck-Plasmanitrierung? Steuerung der Ionenbeschleunigung meistern

- Welche Rolle spielt ein Hochtemperatur-Muffelofen bei der chemischen Aktivierung von Kohlenstoffmaterialien? Meistern Sie die KOH-Aktivierung

- Welche Rolle spielt der Glühprozess bei der Nachbehandlung von Aluminiummatrix-Verbundwerkstoffen im Rührgussverfahren? | KINTEK