Das Erreichen eines Hintergrunddrucks von 10⁻⁶ mbar ist entscheidend für die Entfernung von atmosphärischen Verunreinigungen, die die chemische Integrität von CZTS-Dünnschichten beeinträchtigen. Dieses spezifische Vakuumlevel ist erforderlich, um Verunreinigungsgase – hauptsächlich Sauerstoff und Wasserdampf – abzusaugen und zu verhindern, dass diese während der empfindlichen Abscheidungsphase mit dem Material reagieren.

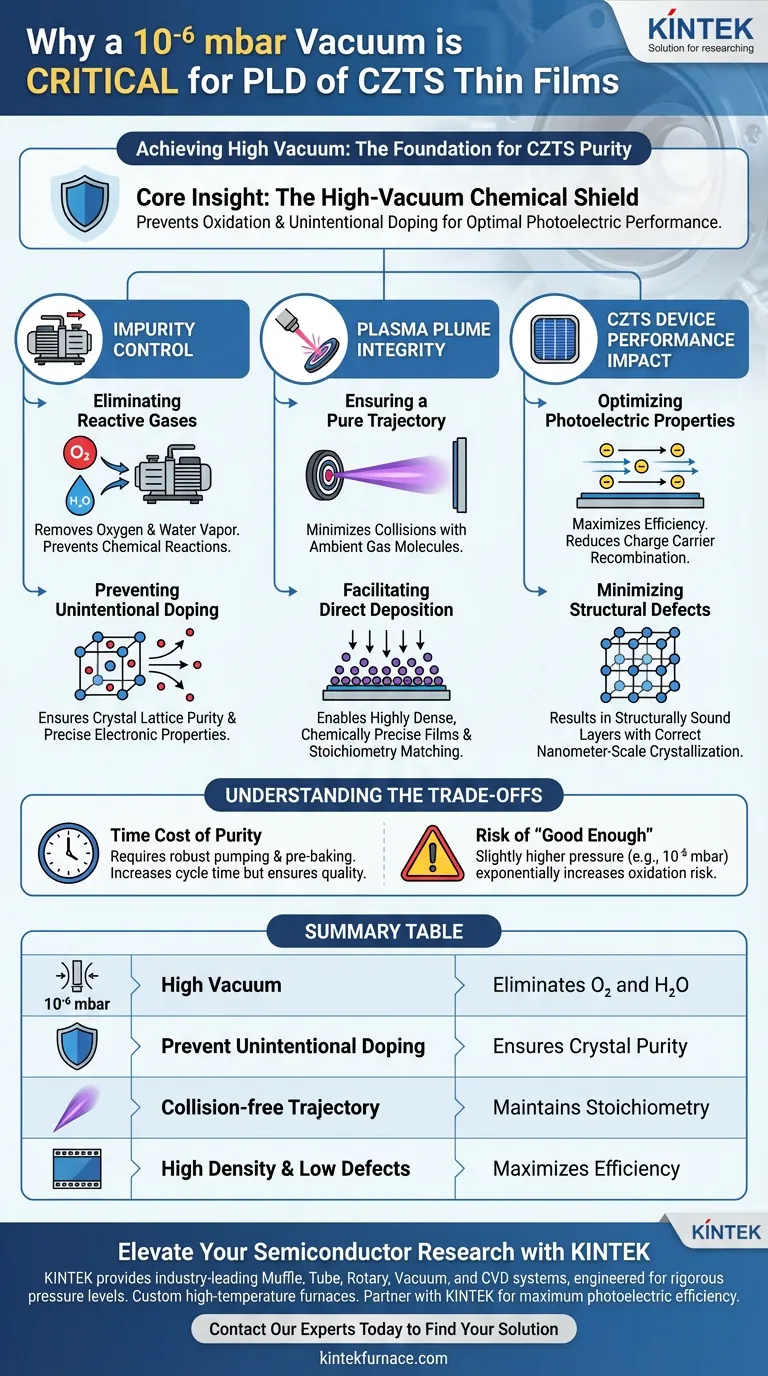

Die Kern erkenntnis Eine Hochvakuumumgebung wirkt als chemischer Schild und stellt sicher, dass die lasererzeugte Plasmawolke einen makellosen Weg zum Substrat zurücklegt. Durch die Verhinderung von Oxidation und unbeabsichtigter Dotierung garantiert dieses Druckniveau die strukturelle Reinheit, die für eine optimale photoelektrische Leistung von CZTS-Halbleitern erforderlich ist.

Die Notwendigkeit der Verunreinigungskontrolle

Entfernung reaktiver Gase

Die Hauptfunktion des Erreichens von 10⁻⁶ mbar ist die Entfernung der Restatmosphäre. Ohne dieses tiefe Vakuum verbleiben Gase wie Sauerstoff und Wasserdampf in der Kammer.

Diese Gase sind chemisch reaktiv und verbinden sich leicht mit dem CZTS-Material. Selbst Spuren von Feuchtigkeit können die Qualität des Endfilms beeinträchtigen.

Verhinderung unbeabsichtigter Dotierung

Halbleiter wie CZTS sind äußerst empfindlich gegenüber ihrer atomaren Zusammensetzung. Das Vorhandensein von Hintergrundgasen kann zu einer unbeabsichtigten Dotierung führen, bei der Fremdatome in das Kristallgitter eingebaut werden.

Dies verändert die elektronischen Eigenschaften des Films auf unkontrollierte Weise. Die Aufrechterhaltung von 10⁻⁶ mbar stellt sicher, dass nur das beabsichtigte Zielmaterial die Halbleiterschicht bildet.

Erhaltung der Integrität der Plasmawolke

Gewährleistung einer reinen Flugbahn

Während der Pulsed Laser Deposition (PLD) wird durch einen Laser das Zielmaterial abgetragen, um eine hochenergetische Plasmawolke zu erzeugen.

Diese Wolke muss ohne Störung vom Ziel zum Substrat gelangen. Eine Hochvakuumumgebung ermöglicht es dieser Wolke, sich durch einen "sauberen" Raum auszubreiten und Kollisionen mit Umgebungsmolekülen zu minimieren.

Ermöglichung direkter Abscheidung

Durch die Minimierung von Störungen lagert sich der zerstäubte atomare Fluss direkt auf dem Substrat ab.

Dieser ungehinderte Weg ermöglicht das Wachstum von hochdichten und chemisch präzisen Filmen. Er stellt sicher, dass die Stöchiometrie (chemische Balance) des abgeschiedenen Films so genau wie möglich mit dem Zielmaterial übereinstimmt.

Auswirkungen auf die CZTS-Geräteleistung

Optimierung photoelektrischer Eigenschaften

Für CZTS-Filme ist das ultimative Ziel die Energieumwandlung. Verunreinigungen wirken als Defekte, die Ladungsträger einfangen und die Effizienz des Materials verringern.

Die hohe Reinheit, die durch das 10⁻⁶ mbar Vakuum ermöglicht wird, ist entscheidend für die Maximierung der photoelektrischen Leistung. Sie stellt sicher, dass sich die Elektronen frei bewegen können, was für die Funktion des Halbleiters unerlässlich ist.

Minimierung von Strukturdefekten

Eine saubere Vakuumumgebung führt zu einem defektfreien Wachstum.

Wenn Fremdpartikel ausgeschlossen werden, kann sich der Film auf der Nanoskala korrekt kristallisieren. Dies führt zu einer strukturell soliden Schicht, die über die Zeit weniger anfällig für Degradation ist.

Verständnis der Kompromisse

Der Zeitaufwand für Reinheit

Das Erreichen von 10⁻⁶ mbar erfordert Zeit und robuste Pumpsysteme. Es erfordert oft ein Vorheizen der Kammer, um Wasserdampf und Kohlenstoffoxide zu entfernen, die von den Innenwänden desorbieren.

Dies verlängert die Zykluszeit für jede Charge von Filmen. Das überstürzte Durchführen dieses Prozesses führt jedoch unweigerlich zu einer minderwertigen Materialqualität.

Das Risiko von "Gut genug"

Es kann verlockend sein, bei leicht höheren Drücken (z. B. 10⁻⁵ mbar) zu arbeiten, um Zeit zu sparen.

In der Halbleiterfertigung ist dies jedoch ein kritischer Fehler. Der exponentielle Anstieg der Gasmoleküle bei niedrigeren Vakuumwerten erhöht die Wahrscheinlichkeit einer Oxidation dramatisch und macht den CZTS-Film für Hochleistungsanwendungen ungeeignet.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre CZTS-Dünnschichten die Leistungsstandards erfüllen, bewerten Sie Ihren Prozess anhand dieser Kriterien:

- Wenn Ihr Hauptaugenmerk auf maximaler photoelektrischer Effizienz liegt: Halten Sie sich strikt an die Schwelle von 10⁻⁶ mbar (oder niedriger), um alle potenziellen Rekombinationszentren zu eliminieren, die durch Sauerstoff- oder Wasserverunreinigungen verursacht werden.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Implementieren Sie ein rigoroses Vorheizprotokoll für Ihre Vakuumkammer, um sicherzustellen, dass Sie vor jedem Abscheidungslauf zuverlässig den Basisdruck von 10⁻⁶ mbar erreichen.

Letztendlich ist der Vakuumlevel nicht nur eine Einstellung; er ist eine grundlegende Fertigungsvariable, die die Reinheit und Lebensfähigkeit Ihres Halbleitergeräts bestimmt.

Zusammenfassungstabelle:

| Merkmal | Anforderung in PLD | Auswirkungen auf CZTS-Dünnschichten |

|---|---|---|

| Vakuumlevel | 10⁻⁶ mbar (Hochvakuum) | Eliminiert atmosphärische Verunreinigungen wie O₂ und H₂O |

| Verunreinigungskontrolle | Verhindert unbeabsichtigte Dotierung | Gewährleistet präzise elektronische Eigenschaften und Reinheit des Kristallgitters |

| Dynamik der Plasmawolke | Kollisionsfreie Flugbahn | Erhält den stöchiometrischen Transfer vom Ziel zum Substrat |

| Filmqualität | Hohe Dichte & Wenige Defekte | Maximiert photoelektrische Effizienz und Ladungsträgermobilität |

Erweitern Sie Ihre Halbleiterforschung mit KINTEK

Die präzise Abscheidung von CZTS-Dünnschichten beginnt mit einer überlegenen Vakuumumgebung. KINTEK bietet branchenführende Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, die strengen Druckniveaus zu erreichen, die für Hochleistungs-Laboranwendungen erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen. Kompromittieren Sie nicht die Filmreinheit – arbeiten Sie mit KINTEK zusammen, um sicherzustellen, dass Ihre Materialien die maximale photoelektrische Effizienz erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre Lösung zu finden

Visuelle Anleitung

Referenzen

- Serap Yi̇ği̇t Gezgi̇n, Hamdi Şükür Kılıç. Microstrain effects of laser-ablated Au nanoparticles in enhancing CZTS-based 1 Sun photodetector devices. DOI: 10.1039/d4cp00238e

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Was sind die Vorteile heterogener Katalysatoren in der HTL? Steigerung der Biokraftstoffqualität und Prozesseffizienz

- Warum werden verschiedene Kühlmethoden für die Leistung von GFK nach einem Brand verglichen? Bewertung von thermischem Schock und Sicherheitsrisiken

- Wie wird die Temperatur in Laboröfen geregelt? Präzise Steuerung für zuverlässige Ergebnisse meistern

- Warum ist eine programmierbare Heizung für die Aushärtung von Verbundwerkstoffen notwendig? Beherrschen Sie die thermische Steuerung für überlegene Festigkeit

- Warum ist ein Umluftofen für die Alterung von Al-Cu-Mn-Legierungen erforderlich? Erreichen Sie Spitzenhärte durch gleichmäßige Wärme

- Was sind die Vorteile des Blitzlampen-Glühens (FLA)? Hochleistungsfolien auf wärmeempfindlichen Substraten freischalten

- Wie verbessern regenerative Brenner die Energieeffizienz von Brammenheizöfen? Leistungssteigerung um 50 %

- Welche Rolle spielt die Haltezone eines Hubbalkenofens für die Endqualität von erhitzten Titan/Stahl-Verbundplatten?