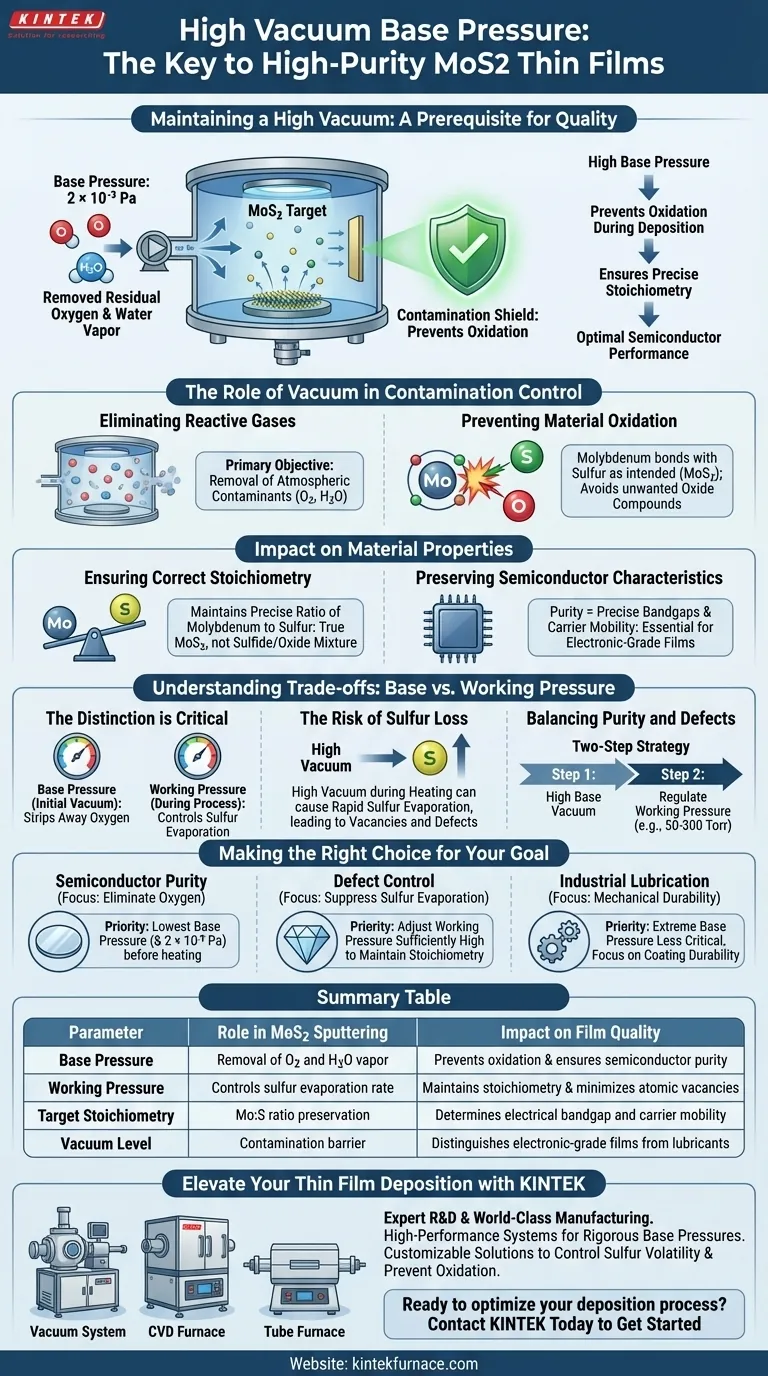

Die Aufrechterhaltung eines hohen Vakuum-Grunddrucks ist die grundlegende Voraussetzung für die Abscheidung hochreiner Molybdändisulfid (MoS2)-Dünnschichten. Durch Erreichen eines Vakuumniveaus von bis zu $2 \times 10^{-3}$ Pa evakuieren Sie effektiv Rest-Sauerstoff und Wasserdampf aus der Sputterkammer. Dieser Schritt ist unerlässlich, um Oxidation während der Abscheidung zu verhindern und sicherzustellen, dass der Film die präzise Stöchiometrie für eine optimale Halbleiterleistung beibehält.

Kernbotschaft Die Qualität einer MoS2-Dünnschicht wird bereits vor Beginn der Abscheidung definiert. Ein hoher Vakuum-Grunddruck wirkt als Schutzschild gegen Umweltkontaminationen und stellt sicher, dass das resultierende Material ein reiner Halbleiter und kein degradiertes Oxid ist.

Die Rolle des Vakuums bei der Kontaminationskontrolle

Beseitigung reaktiver Gase

Das Hauptziel der Einrichtung eines hohen Vakuum-Grunddrucks (oft um $2 \times 10^{-3}$ Pa) ist die Entfernung von atmosphärischen Verunreinigungen.

Die kritischsten Feinde der MoS2-Abscheidung sind Rest-Sauerstoff und Wasserdampf. Wenn diese Gase nicht einfach passiv herumschweben, reagieren sie aktiv mit den Ausgangsmaterialien.

Verhinderung von Materialoxidation

Während des Sputterprozesses werden Atome in einem hochenergetischen Zustand aus dem Targetmaterial ausgestoßen.

In diesem Zustand ist Molybdän sehr anfällig für Reaktionen mit verbleibendem Sauerstoff. Ein hohes Vakuum stellt sicher, dass sich das Molybdän wie vorgesehen mit Schwefel verbindet und nicht oxidiert, um unerwünschte Verbindungen zu bilden, die die Filmstruktur beeinträchtigen.

Auswirkungen auf Materialeigenschaften

Gewährleistung der korrekten Stöchiometrie

Stöchiometrie bezieht sich auf das präzise quantitative Verhältnis zwischen den Elementen im Film – insbesondere das Verhältnis von Molybdän zu Schwefel.

Ein hoher Grunddruck ist unerlässlich, um dieses Verhältnis aufrechtzuerhalten. Durch die Entfernung konkurrierender Reaktanten (wie Sauerstoff) stellen Sie sicher, dass der abgeschiedene Film ein echtes Molybdändisulfid bleibt und keine kompromittierte Mischung aus Sulfiden und Oxiden.

Erhaltung von Halbleitereigenschaften

Die elektrischen Eigenschaften von MoS2 hängen stark von seiner Reinheit ab.

Wenn Oxidation durch geeignete Vakuumprotokolle verhindert wird, behält der Film die korrekten Halbleitereigenschaften bei. Dies ist entscheidend für Anwendungen, die präzise Bandlücken und Ladungsträgermobilitäten erfordern und elektronische Filme von minderwertigen industriellen Beschichtungen für die Schmierung unterscheiden.

Verständnis der Kompromisse: Grund- vs. Arbeitsdruck

Die Unterscheidung ist entscheidend

Während ein hoher Grunddruck für die Reinheit unerlässlich ist, ist er nicht die einzige wichtige Druckvariable. Sie müssen zwischen dem anfänglichen Vakuum (Grunddruck) und dem Druck während des eigentlichen Prozesses (Arbeitsdruck) unterscheiden.

Risiko von Schwefelverlust

Sobald die Abscheidung oder Sulfidierung beginnt, kann die Aufrechterhaltung eines hohen Vakuums manchmal nachteilig sein, wenn sie in Bezug auf die Schwefelvolatilität nicht richtig gehandhabt wird.

Wie in Sulfidierungsprozessen erwähnt, sind oft höhere Arbeitsdrücke (z. B. 50–300 Torr) erforderlich, um die Verdampfungsrate von Schwefel zu kontrollieren. Wenn die Umgebung während der Heizphase zu dünn ist, kann Schwefel zu schnell verdampfen, was zu Schwefelverlusten und Defekten führt.

Ausgleich von Reinheit und Defekten

Daher beinhaltet der ideale Prozess eine zweistufige Druckstrategie.

Sie benötigen ein hohes Vakuum-Grundniveau, um zunächst Sauerstoff zu entfernen. Sie müssen jedoch anschließend den Arbeitsdruck regulieren, um sicherzustellen, dass eine ausreichende Schwefelquelle vorhanden ist, um Defekte zu passivieren und den Leitfähigkeitstyp zu steuern (Übergang von defektbeladenem n-Typ zu hochwertigem p-Typ).

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer MoS2-Dünnschichten zu maximieren, stimmen Sie Ihre Vakuumstrategie auf Ihre spezifischen Leistungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Halbleiterreinheit liegt: Priorisieren Sie das Erreichen des niedrigstmöglichen Grunddrucks ($< 2 \times 10^{-3}$ Pa), um alle Spuren von Sauerstoff und Wasserdampf vor Beginn der Erwärmung zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Defektkontrolle liegt: Stellen Sie sicher, dass Sie nach dem Erreichen eines hohen Grundvakuums den Arbeitsdruck ausreichend hoch einstellen, um die Schwefelverdampfung zu unterdrücken und die Stöchiometrie aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf industrielle Schmierung liegt: Obwohl Vakuum für die Haftung wichtig ist, sind extreme Grunddrücke für Halbleiterqualität möglicherweise weniger kritisch als die mechanische Haltbarkeit der Beschichtung.

Der Erfolg beim MoS2-Sputtern beruht auf einer makellosen Startumgebung, gefolgt von einer präzisen Druckregelung zum Schutz der chemischen Zusammensetzung des Films.

Zusammenfassungstabelle:

| Parameter | Rolle beim MoS2-Sputtern | Auswirkung auf die Filmqualität |

|---|---|---|

| Grunddruck | Entfernung von O2- und H2O-Dampf | Verhindert Oxidation & gewährleistet Halbleiterreinheit |

| Arbeitsdruck | Kontrolliert die Schwefelverdampfungsrate | Erhält die Stöchiometrie & minimiert Atomdefizite |

| Zielstöchiometrie | Erhaltung des Mo:S-Verhältnisses | Bestimmt die elektrische Bandlücke und die Ladungsträgermobilität |

| Vakuumniveau | Kontaminationsbarriere | Unterscheidet elektronische Filme von Schmierstoffen |

Verbessern Sie Ihre Dünnschichtabscheidung mit KINTEK

Präzision beim Molybdändisulfid (MoS2)-Sputtern beginnt mit der richtigen Umgebung. Mit fachkundiger F&E und weltklasse Fertigung bietet KINTEK Hochleistungs-Vakuum-, CVD- und Rohröfen-Systeme, die speziell entwickelt wurden, um die strengen Grunddrücke zu erreichen, die für Halbleiter-Dünnschichten erforderlich sind.

Ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung zur Kontrolle der Schwefelvolatilität und zur Verhinderung von Oxidation benötigen, unser technisches Team steht bereit, Ihre einzigartigen Forschungsanforderungen zu unterstützen. Stellen Sie sicher, dass Ihre Materialien die höchsten Standards an Reinheit und Stöchiometrie erfüllen.

Bereit, Ihren Abscheideprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um loszulegen

Visuelle Anleitung

Referenzen

- Irasani Rahayu, Melania Suweni Muntini. Effect of Annealing Techniques on the Thermoelectric Properties of Molybdenum Disulfide Thin Films Prepared by RF Sputtering. DOI: 10.1088/1742-6596/3139/1/012035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Molybdän-Vakuum-Wärmebehandlungsofen

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Warum ist es wichtig, eine Umgebungstemperatur zwischen 80 und 120 °C aufrechtzuerhalten? Optimieren Sie Ihre Verarbeitung von Kunststoffverformungen

- Was ist die Funktion eines Labor-Vakuumtrockenschranks bei der Herstellung von 6FDA-TFDB-Dichtmembranen?

- Warum eine hydraulische Presse für die Szaibelyit-Brikettierung verwenden? Steigerung der Vakuumreduktionseffizienz und des Durchsatzes

- Was sind die Vorteile der Verwendung eines Vakuum-Niedertemperatur-Mikrowellen-unterstützten Pyrolysesystems für LCP? (Erweiterter Leitfaden)

- Wie trägt eine Härtungskammer mit konstanter Temperatur und Luftfeuchtigkeit zur Leistung von alkalisch aktivierten Materialien bei?

- Wie verbessert ein symmetrisches Ansaugdesign die Wärmebehandlung von Stahldraht? Erzielung eines gleichmäßigen Salzflusses und einer gleichmäßigen Sorbiterqualität

- Was geschieht während der Erholungsphase des Glühprozesses? Spannungsabbau und Materialwiederherstellung freischalten

- Was ist der Hauptzweck des Glühens? Ein Leitfaden zur Steuerung von Materialeigenschaften