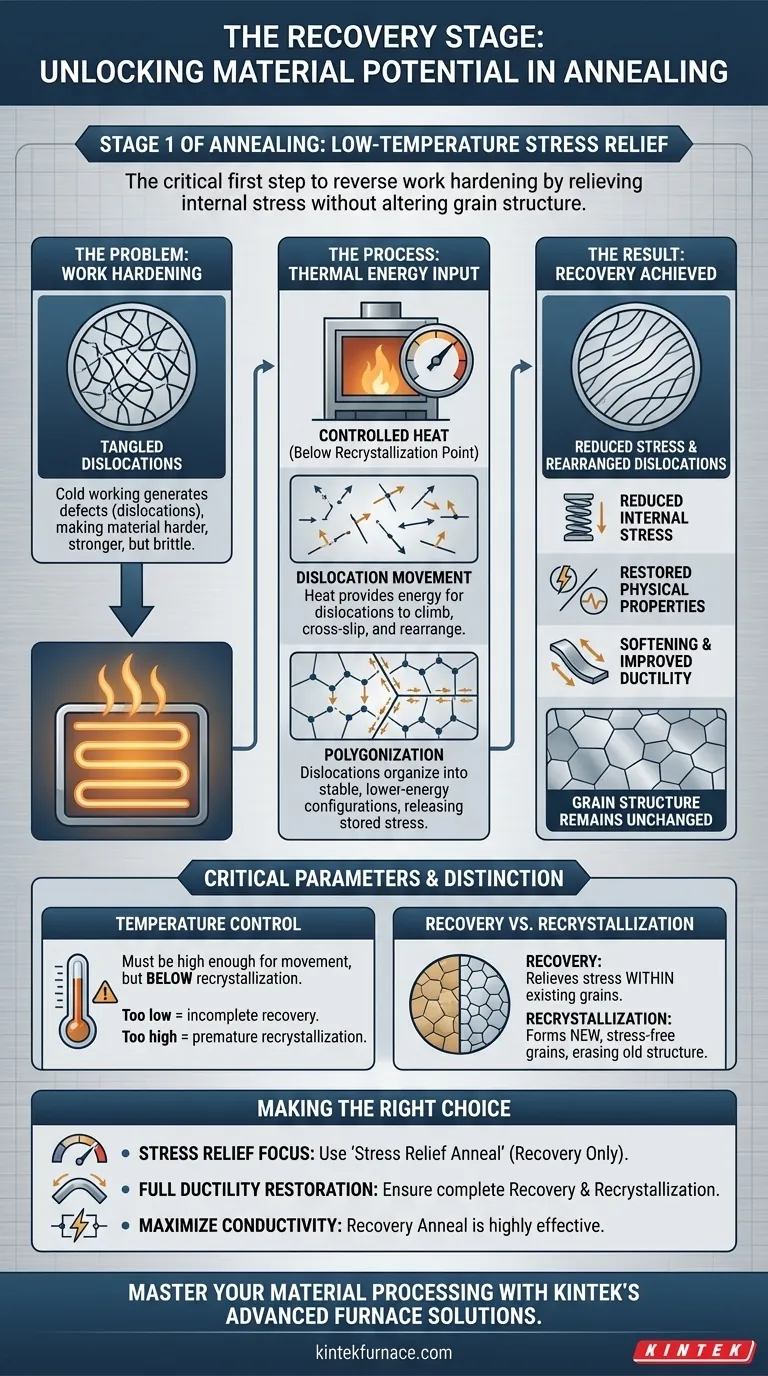

Im Wesentlichen ist die Erholungsphase die anfängliche Niedertemperaturphase des Glühprozesses. Während der Erholung besteht das Hauptziel darin, die internen Spannungen zu lösen, die sich in einem Material durch Prozesse wie Kaltverformung angesammelt haben. Dies wird erreicht, indem das Material auf eine sorgfältig kontrollierte Temperatur unterhalb seines Rekristallisationspunktes erhitzt wird, was den internen Fehlern erlaubt, sich neu anzuordnen, ohne die Kornstruktur des Materials grundlegend zu verändern.

Glühen wird verwendet, um die Auswirkungen der Kaltverfestigung umzukehren. Die Erholung ist der kritische erste Schritt dieser Umkehrung – sie wirkt als „Spannungsentlastungsphase“ und repariert die internen Schäden des Kristallgitters, bevor die transformativere Phase der Rekristallisation beginnt.

Der Zweck der Erholung: Umkehrung der Kaltverfestigung

Um die Erholung zu verstehen, muss man zuerst das Problem verstehen, das sie löst: die Kaltverfestigung (oder Verformungshärtung).

Die Auswirkung der Kaltverfestigung

Wenn ein Metall bei niedriger Temperatur plastisch verformt wird (z. B. gebogen, gewalzt oder gezogen), entstehen Defekte, die als Versetzungen bezeichnet werden und sich innerhalb seiner Kristallstruktur verheddern.

Diese verhedderten Versetzungen behindern weitere Verformungen, wodurch das Material härter und fester, aber auch weniger duktil und spröder wird. Diese gespeicherte innere Energie ist das, was die Erholung abbauen soll.

Die Rolle der thermischen Energie

Das Erhitzen des Materials liefert die thermische Energie, die für die Bewegung von Atomen und Versetzungen notwendig ist.

Während der Erholungsphase ist die Temperatur gerade hoch genug, um den Versetzungen Mobilität zu ermöglichen. Sie können dann klettern, kreuzgleiten und sich in Konfigurationen mit geringerer Energie neu anordnen.

Was sich ändert (und was nicht)

Die kritischste Unterscheidung der Erholungsphase ist, was sich verändert. Versetzungen ordnen sich neu an und werden teilweise vernichtet, was die gespeicherte innere Spannung erheblich reduziert.

Die grundlegenden Korngrenzen des Materials bewegen sich jedoch nicht und verändern sich nicht. Die Gesamtkorngrößenstruktur bleibt dieselbe wie im kaltverformten Zustand.

Wesentliche Materialänderungen während der Erholung

Die Neuordnung der Versetzungen hat mehrere messbare Auswirkungen auf die Materialeigenschaften.

Reduzierung der inneren Spannung

Dies ist das Hauptergebnis der Erholung. Während sich Versetzungen in stabileren Mustern organisieren (ein Prozess, der als Polygonisierung bezeichnet wird), wird die aus der Kaltverformung stammende gespeicherte Energie erheblich abgebaut.

Wiederherstellung physikalischer Eigenschaften

Physikalische Eigenschaften, die empfindlich auf Gitterdefekte reagieren, wie die elektrische und thermische Leitfähigkeit, werden während der Erholung weitgehend wiederhergestellt. Das geordnetere Gitter bietet einen geringeren Widerstand gegen den Fluss von Elektronen und Wärme.

Erweichung und verbesserte Duktilität

Durch den Abbau innerer Spannungen wird das Material weicher und gewinnt einen Teil seiner Duktilität zurück. Obwohl die signifikanteste Erweichung später bei der Rekristallisation auftritt, bewirkt die Erholung eine spürbare Verbesserung.

Verständnis der Kompromisse und kritischer Parameter

Effektives Glühen erfordert präzise Kontrolle, und die Erholungsphase bildet da keine Ausnahme.

Die Bedeutung der Temperaturkontrolle

Die Temperatur muss hoch genug sein, um die Versetzungsbewegung zu ermöglichen, aber unterhalb der Rekristallisationstemperatur bleiben.

Ist die Temperatur zu niedrig, ist die Erholung unvollständig. Ist sie zu hoch, geht der Prozess schnell in die Rekristallisation über, was möglicherweise nicht das gewünschte Ergebnis ist, wenn das Ziel nur die Spannungsentlastung ist. Wie bereits erwähnt, kann eine schlechte Kontrolle auch neue thermische Spannungen verursachen.

Erholung vs. Rekristallisation

Es ist entscheidend, diese beiden Phasen zu unterscheiden.

- Erholung: Baut Spannungen innerhalb der bestehenden Körner ab. Die Kornstruktur bleibt unverändert.

- Rekristallisation: Bildet völlig neue, spannungsfreie Körner und löscht die alte Kornstruktur aus.

Die Erholung ist der wesentliche vorbereitende Schritt, der erfolgen muss, bevor die Rekristallisation beginnen kann.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Erholung ermöglicht es Ihnen, die Wärmebehandlung mit größerer Präzision anzuwenden, um spezifische technische Ergebnisse zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Spannungsentlastung ohne größere Erweichung liegt: Eine „Spannungsentlastungsglühung“ ist das, was Sie benötigen, bei der Sie das Material in den Erholungsbereich erhitzen, aber absichtlich unterhalb der Rekristallisationstemperatur bleiben.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Duktilität für eine weitere Umformung vollständig wiederherzustellen: Sie müssen sicherstellen, dass das Material die Erholung vollständig durchläuft und lange genug auf der Rekristallisationstemperatur gehalten wird, um eine neue Kornstruktur zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrischen Leitfähigkeit liegt: Eine Erholungsglühung ist sehr wirksam, da sie die Gitterdefekte, die den Elektronenfluss behindern, löst, ohne die Korngröße zu verändern.

Letztendlich ermöglicht Ihnen die Beherrschung der Erholungsphase eine präzise Kontrolle über die innere Energie eines Materials und die daraus resultierenden Eigenschaften.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Phase | Anfangsphase des Glühens, unterhalb der Rekristallisationstemperatur |

| Hauptziel | Innere Spannungen durch Kaltverformung abbauen |

| Wesentliche Änderungen | Versetzungen ordnen sich neu an und vernichten sich; Kornstruktur unverändert |

| Eigenschaftseffekte | Reduzierte Spannung, wiederhergestellte elektrische/thermische Leitfähigkeit, verbesserte Duktilität |

| Temperaturkontrolle | Entscheidend, um eine unvollständige Erholung oder vorzeitige Rekristallisation zu vermeiden |

Meistern Sie Ihre Materialverarbeitung mit den fortschrittlichen Ofenlösungen von KINTEK

Möchten Sie Ihre Glühprozesse mit präziser Temperaturkontrolle für Spannungsentlastung und Materialwiederherstellung verbessern? KINTEK ist spezialisiert auf die Bereitstellung von Hochtemperaturöfen, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch hervorragende F&E und hausinterne Fertigung. Mit starken Fähigkeiten zur tiefgreifenden Anpassung stellen wir sicher, dass unsere Lösungen Ihren spezifischen experimentellen Anforderungen entsprechen und Ihnen helfen, hervorragende Ergebnisse in der Materialwissenschaft und im Ingenieurwesen zu erzielen.

Lassen Sie sich nicht von ineffizienten Geräten zurückhalten – kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Leistung Ihres Labors optimieren und Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten