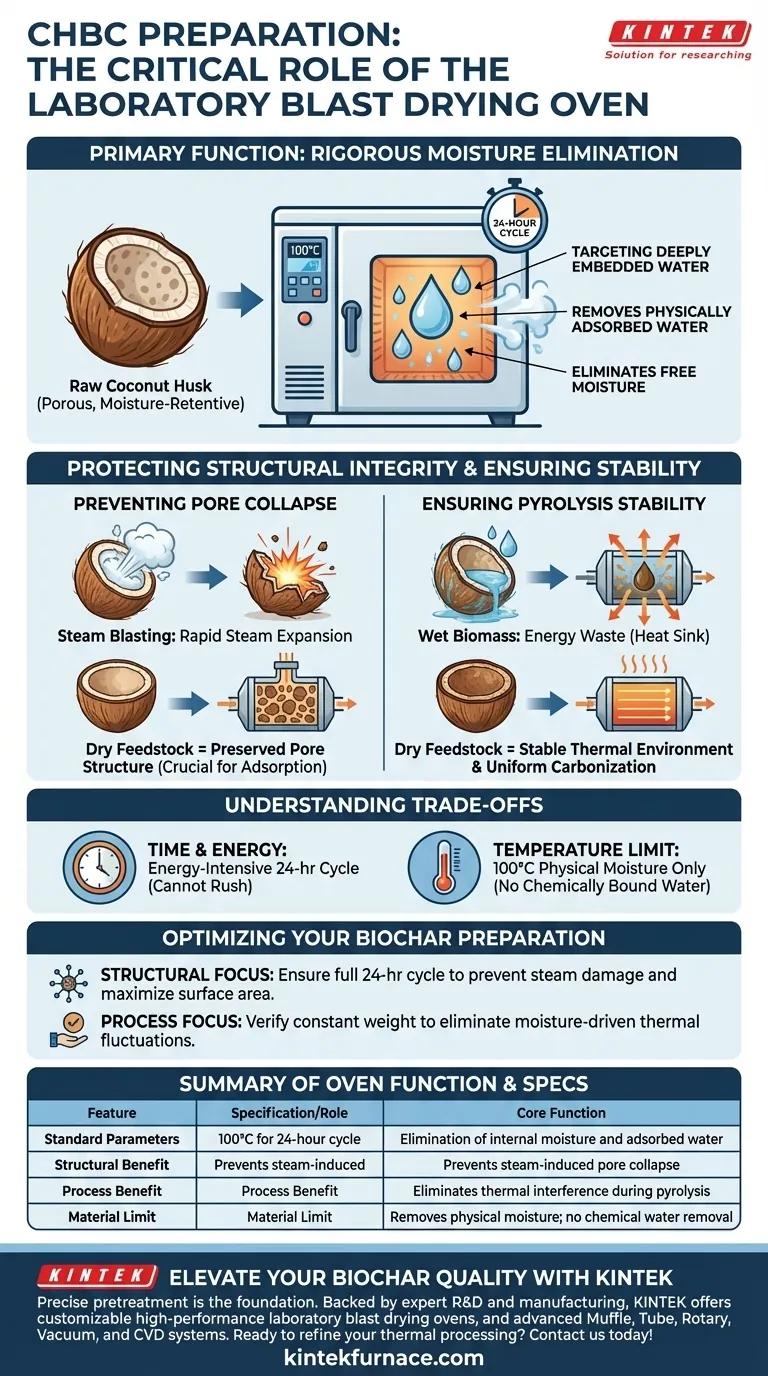

Die Hauptfunktion eines Labor-Blast-Trockenschranks in diesem Zusammenhang ist die rigorose Beseitigung von innerer Feuchtigkeit. Speziell für Kokosnussschalen-Biokohle (CHBC) wird der Ofen 24 Stunden lang kontinuierlich auf 100 °C eingestellt, um physikalisch adsorbiertes Wasser und freie Feuchtigkeit zu entfernen. Dieser Schritt ist eine Voraussetzung für die Stabilisierung des Materials, bevor es einer Hochtemperatur-Pyrolyse unterzogen wird.

Durch die Entfernung von Feuchtigkeit vor der Karbonisierung verhindert der Blast-Trockenschrank die schnelle Dampfexpansion, die zu einem unregelmäßigen Porenkollaps führt. Dies stellt sicher, dass die physikalische Struktur der Biokohle intakt bleibt und der nachfolgende Pyrolyseprozess ohne thermische Störungen abläuft.

Die entscheidende Rolle der Feuchtigkeitsentfernung

Gezielte Entfernung tief sitzender Feuchtigkeit

Kokosnussschalen sind porös und speichern erhebliche Mengen an Wasser. Der Blast-Trockenschrank trocknet nicht nur die Oberfläche; er entfernt physikalisch adsorbiertes Wasser und freie Feuchtigkeit, die in der inneren Struktur eingeschlossen sind.

Spezifische Parameter für CHBC

Für Kokosnussschalen-Biokohle im Speziellen erfordert das Protokoll eine präzise Temperatur von 100 °C, die 24 Stunden lang aufrechterhalten wird. Diese spezifische Dauer und Wärmemenge gewährleisten eine vollständige Trocknung, ohne eine vorzeitige thermische Zersetzung der Biomasse einzuleiten.

Schutz der strukturellen Integrität

Verhinderung von Porenkollaps

Das größte Risiko während der Pyrolyse ist die schnelle Phasenänderung von Wasser zu Dampf. Wenn Feuchtigkeit in der Schale verbleibt, verursacht die hohe Temperatur, dass sich dieses Wasser explosionsartig im Material ausdehnt.

Vermeidung von "Dampfexplosionen"

Diese schnelle Dampffreisetzung kann die Innenwände der Biokohle aufreißen. Durch das vorherige Trocknen des Materials verhindern Sie diesen unregelmäßigen Kollaps und bewahren die Porenstruktur der Biokohle, die für hochwertige Adsorptionsanwendungen erforderlich ist.

Gewährleistung der Pyrolyse-Stabilität

Beseitigung thermischer Störungen

Feuchtigkeit wirkt als Wärmesenke. Wenn nasse Biomasse in den Pyrolyse-Reaktor gelangt, wird Energie zur Verdampfung von Wasser verschwendet, anstatt das Material zu karbonisieren.

Stabilisierung der Reaktion

Die Entfernung von Feuchtigkeit eliminiert ihren Einfluss auf den Hochtemperatur-Pyrolyseprozess. Dies ermöglicht eine stabile thermische Umgebung und gewährleistet, dass die chemischen Veränderungen gleichmäßig über die gesamte Charge erfolgen.

Verständnis der Kompromisse

Zeit- und Energieverbrauch

Der 24-stündige kontinuierliche Trocknungszyklus ist energieintensiv und stellt einen Engpass in der Produktionsgeschwindigkeit dar. Sie können diesen Prozess nicht überstürzen; eine Verkürzung der Zeit birgt das Risiko einer unvollständigen Trocknung.

Grenzen der Temperaturpräzision

Obwohl ein Standard-Blast-Trockenschrank bei 100 °C effektiv für die Feuchtigkeitsentfernung ist, kann er kein chemisch gebundenes Wasser (kristallines Wasser) entfernen. Er ist streng auf die Entfernung physikalischer Feuchtigkeit beschränkt; höhere Temperaturen, die für die chemische Dehydratisierung erforderlich sind, würden das Risiko bergen, die Eigenschaften des Ausgangsmaterials vor Beginn der Pyrolyse zu verändern.

Optimierung Ihrer Biokohle-Herstellung

Um konsistente Ergebnisse zu erzielen, stimmen Sie Ihr Trocknungsprotokoll auf Ihre spezifischen Forschungs- oder Produktionsziele ab.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der vollständige 24-Stunden-Zyklus abgeschlossen ist, um dampfbedingten Porenkollaps zu verhindern und die Oberfläche zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Vergewissern Sie sich, dass die Probe ein konstantes Gewicht erreicht, um feuchtigkeitsbedingte Temperaturschwankungen während der Pyrolyse zu eliminieren.

Dieser Vorbehandlungsschritt ist die Grundlage der Qualitätskontrolle und wandelt variable Rohbiomasse in ein konsistentes Ausgangsmaterial um, das für die Karbonisierung bereit ist.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Rolle bei der CHBC-Herstellung |

|---|---|

| Kernfunktion | Entfernung von innerer Feuchtigkeit und physikalisch adsorbiertem Wasser |

| Standardparameter | 100 °C für einen kontinuierlichen 24-Stunden-Zyklus |

| Struktureller Vorteil | Verhindert dampfbedingten Porenkollaps (erhält die Oberfläche) |

| Prozessvorteil | Eliminiert thermische Störungen und Energieverluste während der Pyrolyse |

| Materialgrenze | Entfernt physikalische Feuchtigkeit; entfernt kein chemisch gebundenes Wasser |

Verbessern Sie Ihre Biokohle-Qualität mit KINTEK

Präzise Vorbehandlung ist die Grundlage für Hochleistungs-Biokohle. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Labor-Blast-Trockenschränke sowie fortschrittliche Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme – alle anpassbar an Ihre einzigartigen Forschungsanforderungen. Ob Sie die Porenstruktur optimieren oder die Karbonisierung skalieren, unsere Geräte gewährleisten die thermische Stabilität und Präzision, die Ihr Labor benötigt.

Bereit, Ihre thermischen Prozesse zu verfeinern? Kontaktieren Sie uns noch heute, um die perfekte Lösung zu finden!

Visuelle Anleitung

Referenzen

- Adil Ahmed, Perumal Asaithambi. Valorization of coconut husk into biochar for lead (Pb <sup>2+</sup> ) adsorption. DOI: 10.1515/gps-2024-0230

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Muffelofen Ofen für Labor

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wie stellt eine einwirkende hydraulische Presse die Qualität von Grünlingen sicher? Schlüsselfaktoren für Aluminiumverbundwerkstoffe

- Wie ermöglicht ein Salzschmelzofen das Nitrieren von AISI 304? Expertenanleitung für überlegene Oberflächenhärte

- Was ist der Zweck der Zugabe von Metalloxiden wie Kupferoxid (CuO) beim RAB? Verbesserung des Luftlötens und der Keramikbindung

- Welche Bedeutung hat die Verwendung eines Vakuumtrockenschranks für MoS2/rGO-Batterieelektroden? Maximierung der Batterieleistung

- Wie wird ein Laborofen während der Imprägnierungsphase der APC-Vorbereitung verwendet? Aktivkohle-Aktivierung optimieren

- Wie funktionieren MFCs und Vorläuferflaschen in AP-ALD? Meisterung des Präzisions-Dampfentzugs für atomare Beschichtungen

- Welche technischen Vorteile bietet ein kundenspezifischer Hochtemperatur-Ofen für die In-situ-Diffraktometrie von flüssigem Schwefel?

- Was ist der Hauptvorteil eines Industrieofens für den Tischbetrieb?Kompakte Leistung für platzsparende Labore