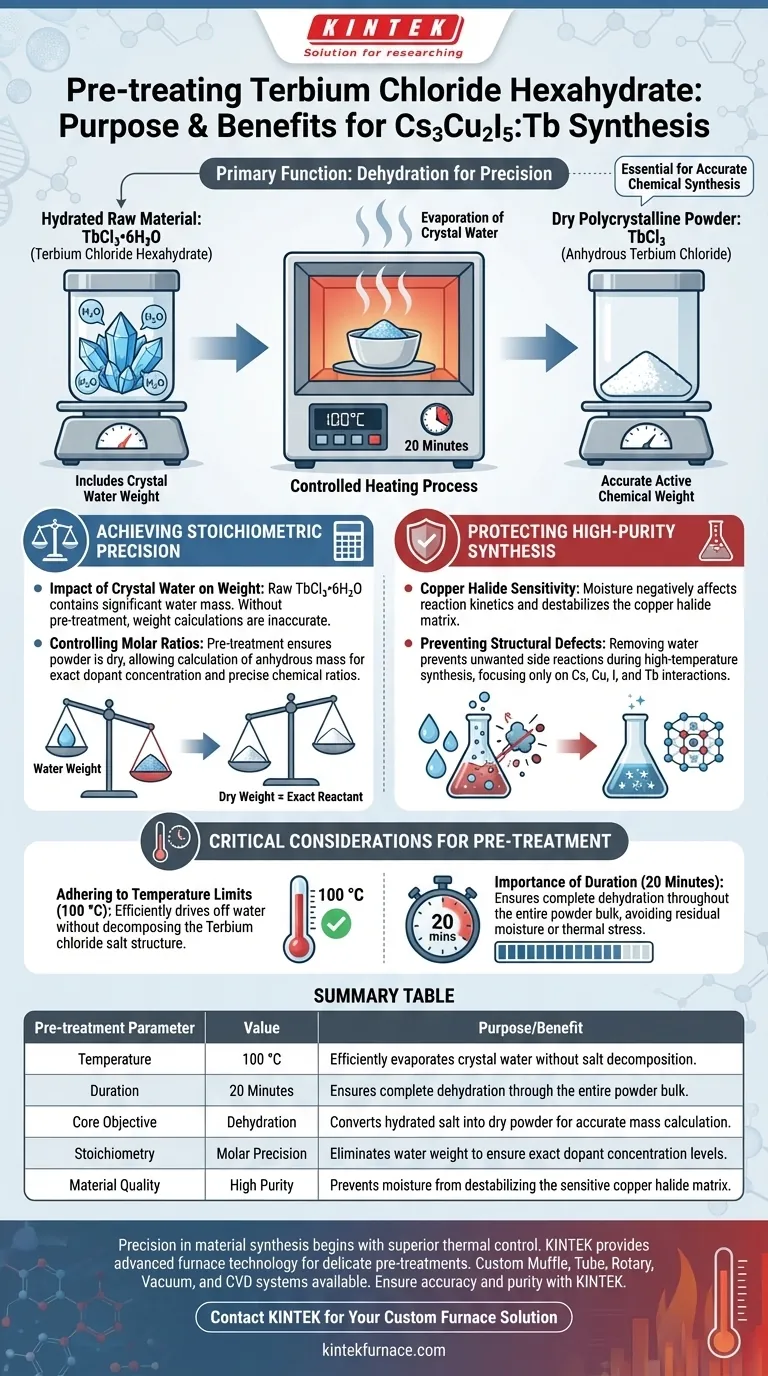

Die Hauptfunktion der Vorbehandlung von Terbiumchloridhexahydrat (TbCl3•6H2O) in einem Heizofen ist die vollständige Verdampfung des im Rohmaterial enthaltenen Kristallwassers. Durch Erhitzen der Verbindung auf 100 °C für 20 Minuten wird das hydratisierte Salz in ein trockenes, polykristallines Pulver umgewandelt, das für eine genaue chemische Synthese unerlässlich ist.

Kernbotschaft Die Dehydratisierung ist nicht nur ein Reinigungsschritt, sondern ein Kalibrierungsschritt. Das Entfernen von Kristallwasser verhindert, dass Feuchtigkeit die Synthese von hochreinen Kupferhalogeniden beeinträchtigt und stellt sicher, dass die Masse des Rohmaterials exakt der aktiven Chemikalie entspricht, die für präzise Molverhältnisse erforderlich ist.

Erzielung stöchiometrischer Präzision

Der Einfluss von Kristallwasser auf das Gewicht

Rohes Terbiumchlorid liegt oft in Form eines Hexahydrats vor, was bedeutet, dass Wassermoleküle im Kristallgitter gebunden sind.

Wenn das Rohmaterial ohne Vorbehandlung gewogen wird, ist ein erheblicher Teil dieser Masse Wasser und nicht die Terbiumverbindung selbst. Diese Diskrepanz führt unweigerlich zu Berechnungsfehlern bei der Bestimmung der für die Reaktion benötigten Materialmenge.

Kontrolle von Molverhältnissen

Um Cs3Cu2I5:Tb mit spezifischen optischen oder strukturellen Eigenschaften zu synthetisieren, muss die Dotierkonzentration von Terbium exakt sein.

Die Vorbehandlung des Materials stellt sicher, dass das Pulver "trocken" ist. Dies ermöglicht es den Forschern, das Vorprodukt basierend auf seiner wasserfreien oder dehydratisierten Masse zu berechnen und zu wiegen, wodurch das endgültige Molverhältnis des Dotierstoffs chemisch genau gewährleistet wird.

Schutz der hochreinen Synthese

Empfindlichkeit von Kupferhalogeniden

Die Synthese von Kupferhalogeniden ist ein empfindlicher Prozess, der hochreine Umgebungen erfordert.

Feuchtigkeit, die durch Rohmaterialien eingebracht wird, kann die Reaktionskinetik oder die Stabilität des Endprodukts negativ beeinflussen. Durch die Eliminierung von Wasser aus dem Terbium-Vorprodukt wird eine Variable entfernt, die andernfalls die Bildung der Kupferhalogenidmatrix destabilisieren könnte.

Verhinderung von Strukturdefekten

Das Verbleiben von Feuchtigkeit während der Heizphasen der Synthese kann zu unerwünschten Nebenreaktionen führen.

Das vorherige Verdampfen des Wassers stellt sicher, dass sich die nachfolgende Hochtemperatursynthese ausschließlich auf die Wechselwirkung zwischen den Cesium-, Kupfer-, Iod- und Terbiumionen konzentriert und nicht auf Dampf oder Restfeuchtigkeit.

Kritische Überlegungen zur Vorbehandlung

Einhaltung von Temperaturgrenzen

Obwohl das Ziel die Dehydratisierung ist, ist eine präzise Temperaturkontrolle unerlässlich.

Das Protokoll gibt 100 °C an, da diese Temperatur ausreicht, um Wassermoleküle zu entfernen, ohne das Terbiumchloridsalz selbst zu zersetzen. Das Überschreiten dieser Temperatur birgt unnötige Risiken, die chemische Struktur des Dotierstoffs zu verändern.

Die Bedeutung der Dauer

Die angegebene Dauer von 20 Minuten ist ein berechnetes Zeitfenster, um die Vollständigkeit zu gewährleisten.

Eine kürzere Heizdauer birgt das Risiko, dass Restfeuchtigkeit im Zentrum der Pulvermasse verbleibt. Umgekehrt stellt die genaue Zeitmessung sicher, dass das Material vollständig vorbereitet ist, ohne Energie zu verschwenden oder das Material länger als nötig thermischer Belastung auszusetzen.

Die richtige Wahl für Ihr Protokoll treffen

Um die Reproduzierbarkeit Ihrer polykristallinen Cs3Cu2I5:Tb-Materialien zu gewährleisten, wenden Sie den Vorbehandlungsschritt mit folgenden Zielen an:

- Wenn Ihr Hauptaugenmerk auf präziser Dotiergenauigkeit liegt: Stellen Sie sicher, dass der Heizzyklus vollständig abgeschlossen ist, damit Ihre Gewichtsmessungen den Reaktanten und nicht das Lösungsmittel widerspiegeln.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Halten Sie sich strikt an die Vorbehandlungsphase, um feuchtigkeitsbedingte Zersetzung des empfindlichen Kupferhalogenidgitters zu verhindern.

Die Eliminierung von Variablen im Rohmaterialstadium ist der effektivste Weg, um die Qualität Ihres endgültigen polykristallinen Produkts zu garantieren.

Zusammenfassungstabelle:

| Vorbehandlungsparameter | Wert | Zweck/Nutzen |

|---|---|---|

| Temperatur | 100 °C | Verdampft effizient Kristallwasser ohne Salzzersetzung. |

| Dauer | 20 Minuten | Gewährleistet vollständige Dehydratisierung durch die gesamte Pulvermasse. |

| Kernziel | Dehydratisierung | Wandelt hydratisiertes Salz in trockenes Pulver für genaue Massenberechnung um. |

| Stöchiometrie | Molare Präzision | Eliminiert Wassergewicht, um exakte Dotierstoffkonzentrationen sicherzustellen. |

| Materialqualität | Hohe Reinheit | Verhindert, dass Feuchtigkeit die empfindliche Kupferhalogenidmatrix destabilisiert. |

Präzision bei der Materialherstellung beginnt mit überlegener thermischer Kontrolle. KINTEK bietet die fortschrittliche Ofentechnologie, die für empfindliche Vorbehandlungen wie die Dehydratisierung von Terbiumchlorid erforderlich ist. Unterstützt durch F&E und Fertigungsexpertise bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für Hochtemperatur-Laboreinsätze maßgeschneidert sind. Stellen Sie Ihre stöchiometrische Genauigkeit sicher und verhindern Sie Strukturdefekte mit Geräten, die für hochreine Ergebnisse entwickelt wurden. Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

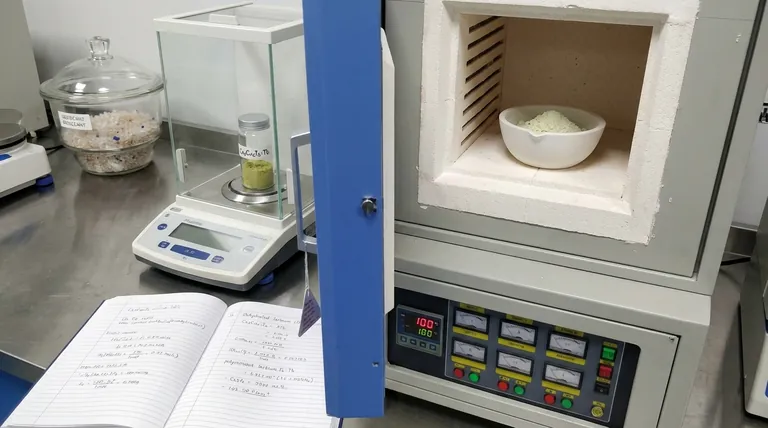

Visuelle Anleitung

Referenzen

- Haifeng Chen. Study on rare-earth element-doped copper halides. DOI: 10.54254/2977-3903/2025.23781

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was wird in einem Dentallabor hergestellt? Entdecken Sie die individuellen Prothesen für Ihr Lächeln

- Wie wirken Heizgeräte und alkalische Imprägniertanks bei der Aktivierung von Biokohle für maximale Adsorption zusammen?

- Was sind die Vorteile der Verwendung unabhängiger Ru- und Mo-Targets? Beherrschen Sie die stöchiometrische Kontrolle beim Magnetronsputtern

- Was sind die Ausrüstungsanforderungen für THM im Vergleich zu Bridgman? Erreichen Sie ultra-stabile CZT-Kristallzüchtung

- Was ist Induktionserwärmung und für welche Materialien kann sie eingesetzt werden? Ein Leitfaden für schnelles, präzises Erwärmen

- Welche Rolle spielt Phosphorsäure (H3PO4) während der chemischen Aktivierungsphase von Sägemehl? Steigerung der Porosität & Effizienz

- Warum die modifizierte Zwei-Temperatur-Synthese für ZnGeP2 verwenden? Sicherheit und Materialqualität gewährleisten

- Warum wird ein Vakuumtrockenschrank für BC-FeOOH Biochar verwendet? Schutz der Reaktivität und Verhinderung der Partikelagglomeration