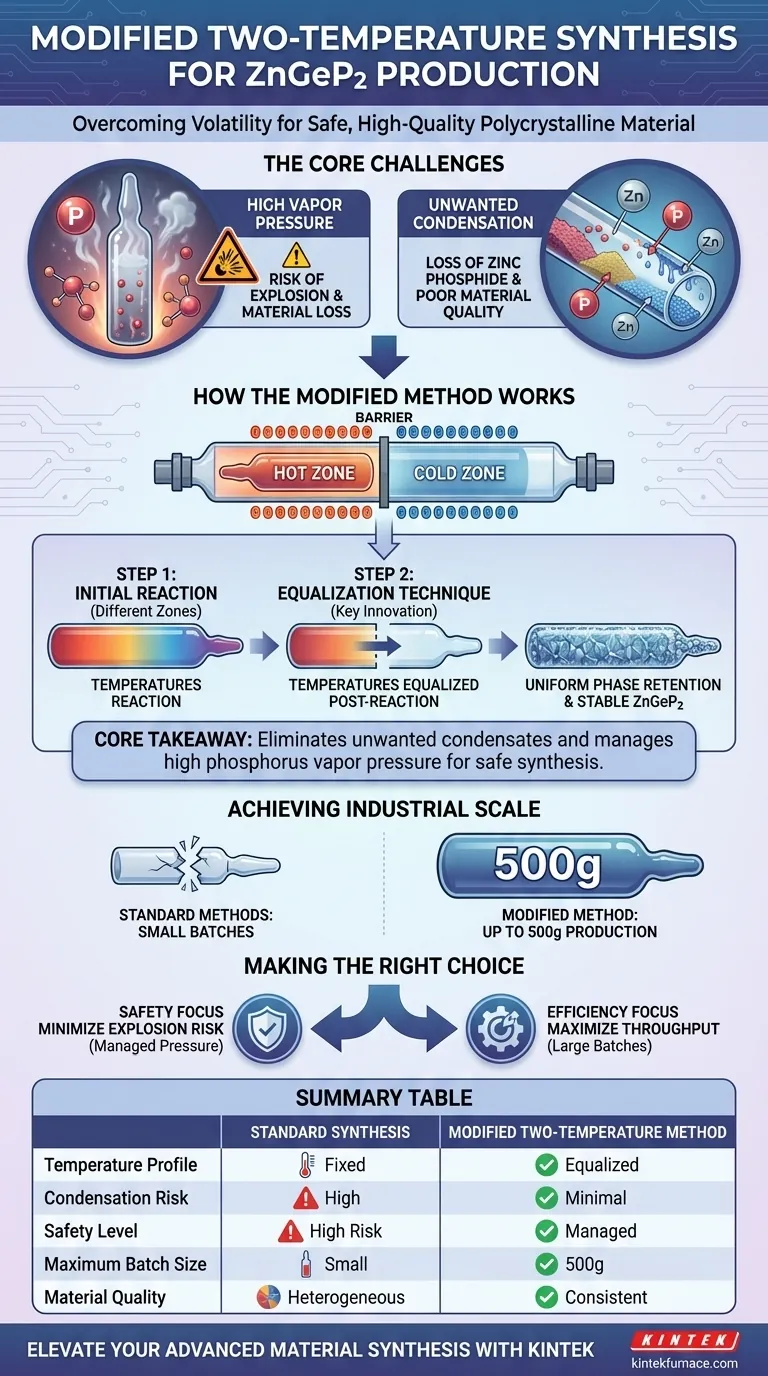

Die modifizierte Zwei-Temperatur-Synthesemethode wird hauptsächlich eingesetzt, um die Flüchtigkeit reaktiver Komponenten zu kontrollieren und die sichere Herstellung von hochwertigem Material zu gewährleisten. Sie wurde speziell entwickelt, um die Kondensation binärer Verbindungen wie Zinkphosphid zu verhindern und die Gefahren zu mindern, die mit hohem Innendruck während der Synthese von Zinkgermaniumphosphid (ZnGeP2) verbunden sind.

Kernbotschaft Durch den Temperaturausgleich zwischen heißen und kalten Zonen nach der Reaktion eliminiert diese Methode die Bildung unerwünschter Kondensate und kontrolliert den hohen Phosphordampfdruck. Diese Innovation ermöglicht die sichere Synthese von Chargen bis zu 500 g und verbessert die Produktionseffizienz im Vergleich zu herkömmlichen Techniken erheblich.

Die Kernherausforderungen der ZnGeP2-Produktion

Kontrolle des hohen Dampfdrucks

Die Synthese von Zinkgermaniumphosphid beinhaltet flüchtige Elemente, insbesondere Phosphor.

Bei den für die Reaktion erforderlichen hohen Temperaturen erzeugt Phosphor einen erheblichen Dampfdruck.

Ohne eine spezielle Methode zur Kontrolle dieses Drucks besteht ein hohes Risiko von Ampullenexplosionen, was eine erhebliche Sicherheitsgefahr und Materialverlust darstellt.

Verhinderung unerwünschter Kondensation

Ein kritisches Problem bei Standard-Syntheseversuchen ist das Verhalten von Zwischenprodukten.

Flüchtige binäre Phosphide, insbesondere Zinkphosphid, neigen dazu, sich aus der Reaktionsmischung auszuscheiden.

Wenn sich diese Komponenten separat absetzen, nehmen sie nicht korrekt an der Bildung der endgültigen ternären Verbindung teil, was zu schlechter Materialqualität führt.

Wie die modifizierte Methode funktioniert

Die Ausgleichstechnik

Das bestimmende Merkmal dieses "modifizierten" Ansatzes ist die präzise Kontrolle der thermischen Profile.

Nach der anfänglichen Reaktion beinhaltet die Methode den Ausgleich der Temperaturen sowohl der kalten als auch der heißen Zonen des Ofens.

Dieses thermische Gleichgewicht stellt sicher, dass flüchtige Komponenten in der richtigen Phase bleiben, um zu reagieren, anstatt vorzeitig in kälteren Regionen zu kondensieren.

Erreichen des industriellen Maßstabs

Standard-Synthesemethoden sind aufgrund der oben genannten Flüchtigkeits- und Druckrisiken oft auf kleine Chargen beschränkt.

Die modifizierte Zwei-Temperatur-Methode ermöglicht die Herstellung deutlich größerer Mengen, bis zu 500 g in einem einzigen Prozess.

Diese Fähigkeit verwandelt den Prozess von einer Laborneugier in eine effiziente Produktionsmethode.

Kritische Risiken und Überlegungen

Die Folge eines thermischen Ungleichgewichts

Es ist entscheidend zu verstehen, dass der Erfolg dieser Methode vom Schritt des Temperaturausgleichs abhängt.

Wenn der Temperaturunterschied zwischen den Zonen beibehalten und nicht ausgeglichen wird, wird sich wahrscheinlich Zinkphosphid absetzen.

Dies führt zu einer heterogenen Mischung anstelle des gewünschten polykristallinen ZnGeP2.

Sicherheitsmargen

Obwohl diese Methode das Risiko reduziert, erfordert der Umgang mit hochdruckhaltigem Phosphordampf immer Vorsicht.

Die Methode mindert Explosionsrisiken, aber die Integrität der Ampulle und die präzise Temperaturkontrolle bleiben die primären Schutzmaßnahmen gegen katastrophales Versagen.

Die richtige Wahl für Ihr Ziel treffen

Diese Methode ist die definitive Wahl, wenn die Produktion hochskaliert und gleichzeitig die Stöchiometrie beibehalten werden soll.

- Wenn Ihr Hauptaugenmerk auf Sicherheit liegt: Diese Methode ist unerlässlich, um das Risiko von Ampullenexplosionen durch unkontrollierten Phosphordampfdruck zu minimieren.

- Wenn Ihr Hauptaugenmerk auf Effizienz liegt: Nutzen Sie diese Technik, um den Durchsatz zu maximieren und die Einzelchargenproduktion von bis zu 500 g Material zu ermöglichen.

Letztendlich bietet diese Methode die notwendige thermische Kontrolle, um hochriskante flüchtige Elemente in stabiles, hochwertiges polykristallines Material umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Standard-Synthese | Modifizierte Zwei-Temperatur-Methode |

|---|---|---|

| Temperaturprofil | Feste heiße/kalte Zonen | Ausgeglichene heiße/kalte Zonen nach der Reaktion |

| Kondensationsrisiko | Hoch (Verlust von Zinkphosphid) | Minimal (Gleichmäßige Phasenretention) |

| Sicherheitsstufe | Hohes Risiko von Ampullenexplosionen | Kontrollierter Phosphordampfdruck |

| Maximale Chargengröße | Klein/Begrenzt | Bis zu 500 g |

| Materialqualität | Oft heterogen | Konsistentes polykristallines ZnGeP2 |

Verbessern Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Präzises thermisches Management ist der Unterschied zwischen einer erfolgreichen Charge und einem katastrophalen Versagen. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bietet KINTEK spezialisierte Muffel-, Rohr- und Vakuumsysteme, die für die anspruchsvollen Anforderungen der Synthese flüchtiger Verbindungen ausgelegt sind.

Ob Sie die Produktion von Zinkgermaniumphosphid (ZnGeP2) hochskalieren oder kundenspezifische Halbleitermaterialien entwickeln, unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Sicherheits- und stöchiometrischen Anforderungen zu erfüllen.

Bereit, den Durchsatz und die Sicherheit Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Ingenieure, um die perfekte thermische Lösung für Ihre Forschungs- und Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Alexey Lysenko, Alexey Olshukov. Band-like Inhomogeneity in Bulk ZnGeP2 Crystals, and Composition and Influence on Optical Properties. DOI: 10.3390/cryst15040382

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie unterstützt ein Umlufttrockenschrank die Herstellung von rubidiumdotiertem mesoporösem bioaktivem Glas? Optimierte Synthese

- Warum ist eine Haltezeit von 1200 °C für das Sintern von Ti(C,N)-FeCr erforderlich? Erreichen Sie eine überlegene Materialdichte

- Welche Funktion erfüllt ein Wirbelschichtreaktor bei der Pyrolyse von Ölschlamm? Verbesserung der thermischen Effizienz

- Was versteht man unter Schrumpfung im Kontext von Hochtemperaturwerkstoffen? Beherrschen Sie die Maßkontrolle für stärkere Bauteile

- Was sind die Funktionen von Wasserstoffgas für Graphen auf Silber? Kristallinität & Stabilität verbessern

- Welche Rolle spielt die Vakuumdruckimprägnierungsanlage bei der Fe3O4-Synthese? Master Magnetic Wood Fiber Engineering

- Welche Rolle spielt die physikalische Homogenisierung durch Planetenkugelmühlen bei LFP-Vorläufern? Maximieren Sie Ihre Batteriequalität

- Was ist der Zweck der Zugabe von Metalloxiden wie Kupferoxid (CuO) beim RAB? Verbesserung des Luftlötens und der Keramikbindung