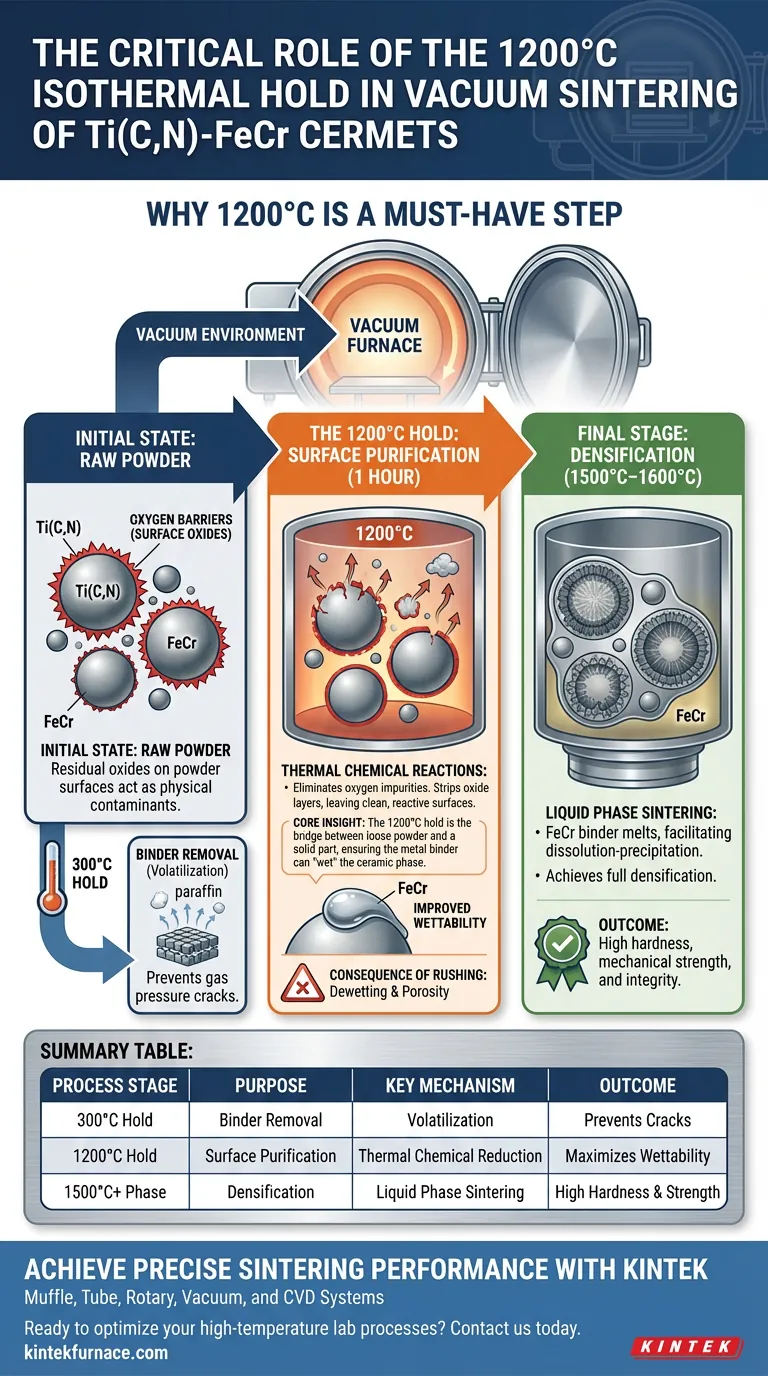

Eine lang andauernde isotherme Haltezeit bei 1200 °C ist unbedingt erforderlich, um die Materialoberflächen chemisch zu reinigen, bevor die Schmelze stattfindet. Insbesondere ist diese einstündige Phase im Vakuum-Sinterofen darauf ausgelegt, restliche Oxide auf den Pulverpartikeln vollständig zu reduzieren. Durch die Nutzung der Vakuumumgebung zur Förderung thermochemischer Reaktionen werden bei diesem Schritt Sauerstoffverunreinigungen beseitigt, die als Bindungshindernisse wirken.

Kernbotschaft: Die 1200 °C-Haltezeit ist die Brücke zwischen losem Pulver und einem festen Teil. Indem sie Oberflächenoxide entfernt, stellt sie sicher, dass die Metallbindung die Keramikphase "benetzen" kann. Ohne diese chemische Vorbereitung wird das anschließende Sintern in flüssiger Phase keine vollständige Verdichtung erreichen.

Die entscheidende Rolle der Oberflächenchemie

Beseitigung von Sauerstoffbarrieren

Das Haupthindernis für hochwertige Cermets ist die Oberflächenoxidation.

Die für Ti(C,N)-FeCr-Cermets verwendeten Rohpulver enthalten zwangsläufig restliche Oxide auf ihren Oberflächen. Wenn diese Oxide während der Hochtemperaturphasen verbleiben, wirken sie als physikalische Verunreinigung, die die Verschmelzung der Materialien verhindert.

Der Mechanismus der Reduktion

Die isotherme Haltezeit von 1200 °C löst thermochemische Reaktionen in der Vakuumumgebung aus.

Die Aufrechterhaltung dieser Temperatur für eine Stunde bietet ausreichend Zeit und Energie, um diese Oxidschichten abzubauen. Dieser Prozess entfernt effektiv Sauerstoffverunreinigungen aus dem System und hinterlässt saubere, reaktive Oberflächen auf den Pulverpartikeln.

Von der Reinigung zur Verdichtung

Verbesserung der Benetzbarkeit

Das unmittelbare Ergebnis der Oxidbeseitigung ist eine signifikant verbesserte Benetzbarkeit.

Benetzbarkeit bezieht sich auf die Fähigkeit der flüssigen Metallbindung (FeCr), sich über die feste Keramikphase (Ti(C,N)) auszubreiten und daran zu haften. Eine saubere, oxidfreie Oberfläche ist die einzige Oberfläche, die die Bindung effektiv "benetzen" kann.

Ermöglichung des Sinterns in flüssiger Phase

Diese Benetzbarkeit ist die notwendige Voraussetzung für die Endphase des Prozesses.

Sobald der Ofen auf 1500 °C–1600 °C aufgeheizt wird, schmilzt die FeCr-Bindung und löst das Sintern in flüssiger Phase aus. Da die 1200 °C-Phase die Oxide entfernt hat, kann die Bindung nun die für die Bildung der komplexen "Kern-Rand"-Mikrostruktur erforderlichen Lösungs- und Fällungsreaktionen erleichtern und so eine vollständige Verdichtung gewährleisten.

Verständnis der Prozessrisiken

Die Folgen von überstürztem Handeln

Die Verkürzung der Haltezeit von 1200 °C ist ein kritischer Fehler im Prozessdesign.

Wenn die Haltezeit zu kurz ist, bleiben restliche Oxide zurück. Dies führt zu "Entnetzung", bei der sich die Bindung zusammenballt, anstatt sich auszubreiten. Das Endergebnis ist ein Material mit hoher Porosität, schlechter mechanischer Bindung und beeinträchtigter Härte.

Unterscheidung der Prozessstufen

Es ist wichtig, den Zweck der 1200 °C-Haltezeit nicht mit dem der 300 °C-Haltezeit zu verwechseln.

Während die 1200 °C-Haltezeit die chemische Reinheit (Oxide) regelt, regelt die 300 °C-Haltezeit die strukturelle Integrität durch langsames Entfernen von Formungsmitteln wie Paraffin. Das Vernachlässigen der niedrigeren Temperaturhaltezeit führt zu Gasdruckrissen; das Vernachlässigen der 1200 °C-Haltezeit führt zu metallurgischem Versagen.

Die richtige Wahl für Ihr Ziel treffen

Um spezifische Materialeigenschaften zu erzielen, müssen Sie jede Phase des Vakuum-Sinterzyklus optimieren:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte liegt: Stellen Sie sicher, dass die 1200 °C-Haltezeit die volle Stunde eingehalten wird, um eine vollständige Oxidreduktion und optimale Benetzbarkeit der Bindung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Übersehen Sie nicht die 300 °C-Haltezeit; eine präzise Temperaturkontrolle hier verhindert die schnelle Verdampfung von Formungsmitteln, die zu Rissen führt.

- Wenn Ihr Hauptaugenmerk auf Härte und Zähigkeit liegt: Verlassen Sie sich auf die 1500 °C–1600 °C-Phase zur Bildung der Randphasen, aber denken Sie daran, dass dies ohne die Oberflächenvorbereitung bei 1200 °C unmöglich ist.

Der Erfolg beim Sintern von Ti(C,N)-FeCr-Cermets beruht ebenso auf einer sauberen Oberfläche wie auf hoher Hitze; die 1200 °C-Haltezeit ist der Wächter dieser Sauberkeit.

Zusammenfassungstabelle:

| Prozessstufe | Zweck | Schlüsselmechanismus | Ergebnis |

|---|---|---|---|

| 300 °C Haltezeit | Bindungsentfernung | Verdampfung von Formungsmitteln (Paraffin) | Verhindert Gasdruckrisse |

| 1200 °C Haltezeit | Oberflächenreinigung | Thermochemische Reduktion von Oxiden | Maximiert die Benetzbarkeit für die Bindung |

| 1500 °C+ Phase | Verdichtung | Sintern in flüssiger Phase & Kern-Rand-Bildung | Hohe Härte und mechanische Festigkeit |

Erreichen Sie präzise Sinterleistung mit KINTEK

Lassen Sie nicht zu, dass Oberflächenverunreinigungen Ihre Materialintegrität beeinträchtigen. KINTEK bietet branchenführende Vakuum-Sinterlösungen, unterstützt durch erstklassige F&E und Fertigung. Unsere Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sind vollständig anpassbar, um die strengen Anforderungen der Ti(C,N)-FeCr-Cermet-Produktion zu erfüllen und präzise Temperaturhaltezeiten und überlegene Vakuumumgebungen zu gewährleisten.

Bereit, Ihre Hochtemperatur-Laborprozesse zu optimieren? Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere maßgeschneiderten Ofenlösungen Ihre Verdichtung und Materialqualität verbessern können.

Visuelle Anleitung

Referenzen

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie ändert sich die Anwendbarkeit von Materialien mit Fortschritten in der Cracktechnologie? Entdecken Sie neue Möglichkeiten der Materialverarbeitung

- Wie wird der Graphitierungsgrad mittels Raman-Spektroskopie quantifiziert? Beherrschen Sie das $I_D/I_G$-Verhältnis für Kohlenstoffmaterialien

- Warum die modifizierte Zwei-Temperatur-Synthese für ZnGeP2 verwenden? Sicherheit und Materialqualität gewährleisten

- Warum ist das mechanische Mischen von Vorläuferpulvern für ITO-Dünnschichten notwendig? Leitfaden für präzises Wachstum

- Wie wirkt sich ein hochpräzises Temperaturregelsystem auf hoch-entropische Materialien aus? Entfesseln Sie die Materialleistung

- Was sind die Vorteile der Zr2Cu-Legierung gegenüber reinem Zirkonium bei RMI? Optimierung der Fasintegrität bei niedrigeren Temperaturen

- Wie unterscheidet sich ein Durchlaufofen von einem Kammerofen? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Rolle spielt ein Heißlufttrockenschrank für NAB-Legierungen? Wesentliche Vorbereitung für hochreine Nickel-Aluminium-Bronze