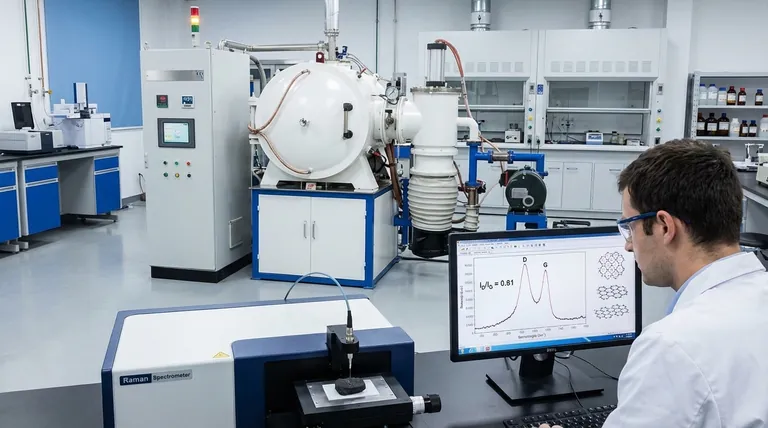

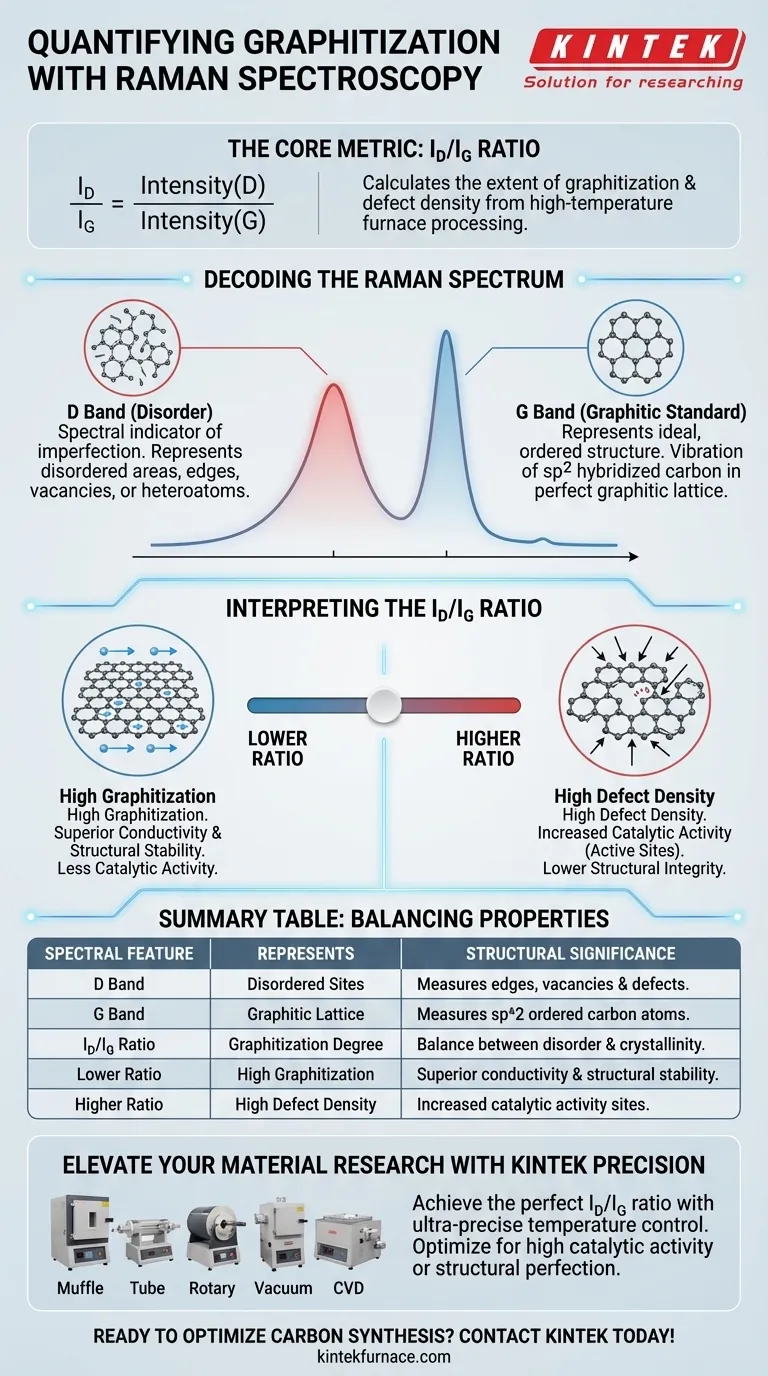

Der Graphitierungsgrad wird durch Berechnung des $I_D/I_G$-Verhältnisses quantifiziert. Diese Metrik vergleicht die Intensität des D-Bandes, das ungeordnete oder defekte Stellen repräsentiert, mit der Intensität des G-Bandes, das organisierte, $sp^2$-hybridisierte graphitische Kohlenstoffatome darstellt. Durch die Analyse dieses Verhältnisses können Forscher das Ausmaß der Graphitierung und die Dichte der während der Hochtemperatur-Ofenverarbeitung erzeugten Defektstellen präzise bestimmen.

Das $I_D/I_G$-Verhältnis dient als definitive Metrik zur Charakterisierung von kohlenstoffhaltigen Materialien und liefert eine direkte Korrelation zwischen den strukturellen Defekten des Materials und seinem Potenzial für katalytische Aktivität.

Dekodierung des Raman-Spektrums

Um die Qualität von Materialien wie karburierten Zeolith-Imidazolat-Frameworks (ZIFs) zu verstehen, müssen Sie zunächst die beiden kritischen spektralen Signaturen isolieren, die durch die Raman-Spektroskopie erzeugt werden.

Das D-Band: Messung von Unordnung

Das D-Band ist der spektrale Indikator für Unvollkommenheiten.

Es repräsentiert die ungeordneten Bereiche oder Defektstellen innerhalb der Kohlenstoffstruktur. Ein ausgeprägtes D-Band deutet auf eine Struktur hin, die reich an Kanten, Leerstellen oder Heteroatomen ist, was oft das Ergebnis spezifischer Ofenverarbeitungsbedingungen ist.

Das G-Band: Der Graphit-Standard

Das G-Band repräsentiert die ideale, geordnete Struktur.

Es entspricht der Schwingung von $sp^2$-hybridisierten Kohlenstoffatomen, die in einem perfekten graphitischen Gitter vorkommen. Ein scharfes, intensives G-Band zeigt einen hohen Grad an kristalliner Ordnung und erfolgreiche Graphitierung an.

Interpretation des $I_D/I_G$-Verhältnisses

Die Rohdaten der D- und G-Bänder werden zu einem einzigen, umsetzbaren Wert zusammengefasst: dem Intensitätsverhältnis.

Quantifizierung der strukturellen Entwicklung

Das $I_D/I_G$-Verhältnis fungiert als Schieberegler für die Materialentwicklung.

Durch Division der Intensität des Defektbandes (D) durch das graphitische Band (G) erhalten Sie einen numerischen Wert, der den Graphitierungsgrad darstellt. Dies zeigt, wie effektiv der Hochtemperatur-Ofen das Ausgangsmaterial in ein strukturiertes Kohlenstoffnetzwerk umgewandelt hat.

Verbindung von Struktur und Leistung

Dieses Verhältnis ist nicht nur eine strukturelle Datenerfassung; es ist ein Leistungsvorhersage.

Die primäre Referenz stellt fest, dass die Dichte der Defektstellen – quantifiziert durch dieses Verhältnis – direkt mit der katalytischen Aktivität des Materials korreliert. In vielen katalytischen Anwendungen sind spezifische Defekte notwendige "aktive Zentren", was diese Messung für die Vorhersage des Verhaltens des Materials in einer chemischen Reaktion entscheidend macht.

Verständnis der Kompromisse

Während die Raman-Spektroskopie ein leistungsfähiges quantitatives Werkzeug darstellt, erfordert die Interpretation des "idealen" Verhältnisses Kontext bezüglich Ihres Endziels.

Defektdichte vs. Leitfähigkeit

Ein niedrigeres $I_D/I_G$-Verhältnis zeigt eine hohe Graphitierung an, was eine ausgezeichnete elektrische Leitfähigkeit und strukturelle Stabilität impliziert.

Eine "perfekte" graphitische Struktur kann jedoch die für bestimmte katalytische Reaktionen erforderlichen aktiven Defektstellen vermissen lassen. Umgekehrt deutet ein höheres Verhältnis auf ein hohes Aktivitätspotenzial hin, kann aber auf eine geringere strukturelle Integrität hindeuten. Das "beste" Verhältnis wird vollständig durch das spezifische Gleichgewicht von Leitfähigkeit und Reaktivität bestimmt, das Ihre Anwendung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Die Raman-Spektroskopie ermöglicht es Ihnen, Ihre Ofenparameter anzupassen, um die präzisen Materialeigenschaften zu erzielen, die für Ihre Anwendung erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf hoher katalytischer Aktivität liegt: Zielen Sie auf ein bestimmtes $I_D/I_G$-Verhältnis ab, das eine ausreichende Dichte an Defektstellen anzeigt, da diese oft als aktive Zentren für die Reaktion dienen.

- Wenn Ihr Hauptaugenmerk auf struktureller Ordnung liegt: Suchen Sie nach einem niedrigeren $I_D/I_G$-Verhältnis, das die Dominanz des G-Bandes und ein hochgradig graphitiertes, stabiles Kohlenstoffnetzwerk bestätigt.

Durch die Beherrschung des $I_D/I_G$-Verhältnisses wandeln Sie rohe spektrale Daten in einen präzisen Bauplan für die Materialleistung um.

Zusammenfassungstabelle:

| Spektrales Merkmal | Repräsentiert | Strukturelle Bedeutung |

|---|---|---|

| D-Band | Ungeordnete Stellen | Misst Kanten, Leerstellen und strukturelle Defekte. |

| G-Band | Graphitisches Gitter | Misst $sp^2$-hybridisierte, geordnete Kohlenstoffatome. |

| $I_D/I_G$-Verhältnis | Graphitierungsgrad | Quantifiziert das Gleichgewicht zwischen Unordnung und Kristallinität. |

| Niedrigeres Verhältnis | Hohe Graphitierung | Zeigt überlegene Leitfähigkeit und strukturelle Stabilität an. |

| Höheres Verhältnis | Hohe Defektdichte | Korreliert oft mit erhöhten katalytischen Aktivitätszentren. |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Das Erreichen des perfekten $I_D/I_G$-Verhältnisses erfordert die extrem präzise Temperaturregelung, die nur in professionellen thermischen Systemen zu finden ist. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle darauf ausgelegt sind, Ihnen bei der Beherrschung des Graphitierungsprozesses zu helfen.

Ob Sie hohe katalytische Aktivität oder perfekte kristalline Struktur anstreben, unsere anpassbaren Labortemperöfen werden durch fachkundige F&E unterstützt, um Ihre einzigartigen Materialspezifikationen zu erfüllen.

Bereit, Ihre Kohlenstoffsynthese zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Yan Yang, Gai Zhang. Enhanced Electrocatalytic Activity for ORR Based on Synergistic Effect of Hierarchical Porosity and Co-Nx Sites in ZIF-Derived Heteroatom-Doped Carbon Materials. DOI: 10.3390/c11030070

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Ultrahochvakuum Beobachtungsfenster Edelstahlflansch Saphirglas Schauglas für KF

- Ultrahochvakuum-CF-Beobachtungsfensterflansch mit Schauglas aus Hochborosilikatglas

- Spark-Plasma-Sintern SPS-Ofen

Andere fragen auch

- Was ist der Mechanismus von Hochleistungs-Mikrowellensystemen beim Uranrösten? Effizienzsteigerung durch volumetrische Erwärmung

- Was ist die Hauptfunktion eines Hochtemperatur-Sinterofens, der bei 1173 K zur Herstellung poröser Oxidvorläufer betrieben wird? Erreichen Sie strukturelle Integrität für Ihre Vorläufer

- Warum wird ein präzisions temperatur gesteuerter Härteofen für PIP benötigt? Gewährleistung der Integrität bei der Materialvernetzung

- Was ist die Hauptfunktion eines Umluftofens bei der Synthese von SnmCunOx-t? Master Chemical Foaming

- Was ist der Verwendungszweck von Dental-Keramik? Erzielen Sie naturgetreue, langlebige und biokompatible Restaurationen

- Wie werden Verunreinigungsgrade bei der Synthese von Tantalpulver kontrolliert? Beherrschen Sie die hochreine magnesiothermische Reduktion

- Was ist der physikochemische Mechanismus von Phosphorsäure beim Sintern von Keramik? Meisterung der Beryllinit-Verdichtung

- Was sind die Vorteile der Verwendung eines Edelstahl-Festbettreaktors für die Biokohlepyrolyse? Präzise Laborergebnisse erzielen