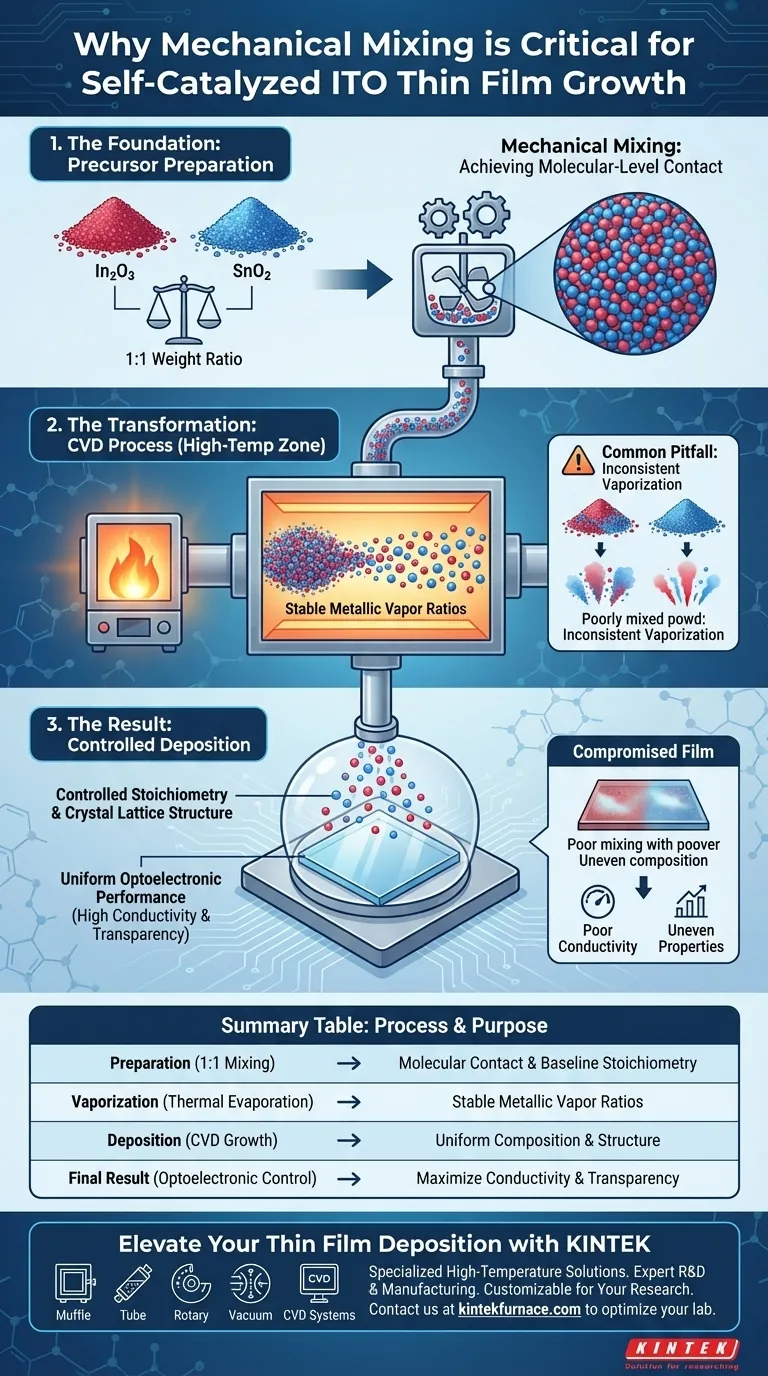

Das mechanische Mischen der Vorläuferpulver ist der kritische Kontrollschritt, der die Konsistenz des Wachstums von Indiumzinnoxid (ITO)-Dünnschichten bestimmt. Durch physikalisches Mischen von hochreinem Indiumoxid (In2O3) und Zinnoxid (SnO2) in einem spezifischen Gewichtsverhältnis von 1:1 stellen Sie sicher, dass die Materialien Kontakt auf molekularer Ebene erreichen, bevor der chemische Gasphasenabscheidungsprozess (CVD) beginnt. Diese physikalische Gleichmäßigkeit ist erforderlich, um die Verhältnisse der metallischen Dämpfe zu stabilisieren, die in der Hochtemperaturzone erzeugt werden, und sichert direkt die Endzusammensetzung der Schicht.

Ohne gründliches mechanisches Mischen können die Vorläufermaterialien keine vorhersagbare oder gleichmäßige Dampfphase erzeugen. Dieser Schritt bildet die notwendige Grundlage zur Kontrolle des stöchiometrischen Verhältnisses der Schicht, was der Haupttreiber für ihre endgültige optoelektronische Leistung ist.

Die Mechanik der Vorläuferpräparation

Erreichen von molekularem Kontakt

Das Hauptziel des mechanischen Mischens ist nicht einfach, zwei Pulver in denselben Behälter zu geben, sondern sie in Kontakt auf molekularer Ebene zu zwingen.

In der Anfangsphase der Vorbereitung müssen die In2O3- und SnO2-Pulver so gründlich integriert werden, dass sie als eine einzige, zusammenhängende Ausgangsmaterialquelle fungieren.

Dieser innige Kontakt ist die Voraussetzung für die chemischen Reaktionen, die im CVD-System folgen werden.

Die Rolle des 1:1-Gewichtsverhältnisses

Das Standardprotokoll beinhaltet das Mischen dieser hochreinen Pulver in einem präzisen 1:1-Gewichtsverhältnis.

Diese spezifische Balance schafft eine Basis für die Materialmenge, die in das System eingebracht wird.

Sie verhindert, dass eine Komponente das Volumen der Quelle dominiert, und stellt sicher, dass sowohl Indium als auch Zinn in den richtigen Proportionen zur Verdampfung verfügbar sind.

Von Pulver zu Dampf: Der CVD-Prozess

Kontrolle der metallischen Dampferzeugung

Sobald die Vorläufer in die Hochtemperaturzone des CVD-Systems gelangen, bestimmt die Qualität der mechanischen Mischung das Verhalten des Dampfes.

Eine gleichmäßige Mischung stellt sicher, dass die Verhältnisse der metallischen Dampfkomponenten konsistent erzeugt werden.

Wenn die Pulver gut gemischt sind, erzeugt das System einen stetigen Strom von Indium- und Zinn-Dämpfen anstelle von schwankenden Ausbrüchen isolierter Elemente.

Einfluss auf die Stöchiometrie

Das in der Wärmezone erzeugte Dampfverhältnis bestimmt direkt das endgültige stöchiometrische Verhältnis der abgeschiedenen Dünnschicht.

Stöchiometrie bezieht sich auf die quantitative Beziehung zwischen den Elementen im endgültigen Kristallgitter.

Durch die Kontrolle der Pulvermischung legen Sie effektiv die chemische Formel der wachsenden Schicht fest.

Bestimmung der optoelektronischen Leistung

Das ultimative Ziel dieses Prozesses ist die Maximierung des Nutzens der Schicht in elektronischen Anwendungen.

Das durch ordnungsgemäße Mischung erreichte stöchiometrische Verhältnis beeinflusst direkt die optoelektronische Leistung der Schicht.

Dies umfasst kritische Eigenschaften wie elektrische Leitfähigkeit und optische Transparenz.

Häufige Fallstricke, die es zu vermeiden gilt

Inkonsistente Verdampfung

Wenn das mechanische Mischen unzureichend ist, haben die Vorläufer keinen Kontakt auf molekularer Ebene.

Dies führt zu "Hot Spots" bei der Dampferzeugung, bei denen das Verhältnis von Indium zu Zinn während der Abscheidung unvorhersehbar schwankt.

Beeinträchtigte Schichtqualität

Ein Mangel an Grundlage in der Vorläuferphase kann später im CVD-Prozess nicht behoben werden.

Wenn die Verhältnisse der metallischen Dämpfe instabil sind, weist die resultierende Dünnschicht wahrscheinlich schlechte oder ungleichmäßige optoelektronische Eigenschaften auf.

Qualitätssicherung in Ihrem CVD-Prozess

Um die Qualität Ihrer ITO-Dünnschichten zu maximieren, betrachten Sie das mechanische Mischen als einen hochpräzisen Fertigungsschritt und nicht als eine einfache Vorbereitungsaufgabe.

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Stellen Sie ein strenges 1:1-Gewichtsverhältnis von hochreinen Pulvern sicher, um eine zuverlässige stöchiometrische Basis zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Schichtgleichmäßigkeit liegt: Priorisieren Sie die Dauer und Intensität des mechanischen Mischens, um einen absoluten Kontakt auf molekularer Ebene vor dem Erhitzen zu gewährleisten.

Durch rigoroses mechanisches Mischen verwandeln Sie zwei getrennte Pulver in eine einzige, einheitliche Quelle, die in der Lage ist, Hochleistungs-Dünnschichten zu wachsen.

Zusammenfassungstabelle:

| Prozessphase | Aktion | Zweck für ITO-Wachstum |

|---|---|---|

| Vorbereitung | 1:1 Gewichtsverhältnis-Mischung | Schafft Kontakt auf molekularer Ebene und eine stöchiometrische Basis. |

| Verdampfung | Thermische Verdampfung | Erzeugt stabile metallische Dampfverhältnisse von Indium und Zinn. |

| Abscheidung | CVD-Wachstum | Gewährleistet gleichmäßige Schichtzusammensetzung und Kristallgitterstruktur. |

| Endergebnis | Optoelektronische Kontrolle | Maximiert elektrische Leitfähigkeit und optische Transparenz. |

Verbessern Sie Ihre Dünnschichtabscheidung mit KINTEK

Eine präzise Vorläuferpräparation erfordert Hochleistungsgeräte, um konsistente Ergebnisse zu erzielen. Bei KINTEK sind wir darauf spezialisiert, die Grundlage für fortschrittliche Materialwissenschaften zu liefern. Unterstützt durch F&E und Fertigungsexpertise bieten wir eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre einzigartigen Forschungs- und Produktionsanforderungen angepasst werden können.

Ob Sie sich auf das selbstkatalysierte Wachstum von ITO oder die fortgeschrittene Halbleiterforschung konzentrieren, unsere Hochtemperatur-Lösungen gewährleisten die thermische Stabilität und Kontrolle, die für eine überlegene optoelektronische Leistung erforderlich sind.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen zu besprechen.

Visuelle Anleitung

Referenzen

- Muchammad Yunus, Azianty Saroni. Effect of Deposition Temperature on The Structural and Crystallinity Properties of Self-Catalyzed Growth Indium Tin Oxide (ITO) Thin Film Using CVD Technique. DOI: 10.24191/srj.v22i2.23000

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

Andere fragen auch

- Warum ist ein vorgewärmtes Sauerstoffblasensystem für die Zündung von Chalkopyrit unerlässlich? Präzise Simulation der Flugstromschmelze gewährleisten

- Welche Vorteile bietet ein Vakuumtrockenschrank für Fe-N-BC-Katalysatoren? Integrität schützen und Gleichmäßigkeit verbessern

- Warum ist eine gestufte Temperaturregelung in industriellen Trockenöfen für Kohlenstoff-Nanoröhren erforderlich? Wichtige Sicherheitsaspekte

- Warum sind 800 °C für die Phosphorisierung von Ln-MoP@C erforderlich? Entfesseln Sie überlegenes Katalysator-Engineering

- Warum ist eine Wärmebehandlung von Mn1/CeO2-Katalysatoren notwendig? Spitzenaktivierung und Reinheit freischalten

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln

- Warum sind hochpräzise Stickstoffdurchflussmesser bei der Pyrolyse unerlässlich? Gewährleistung einer perfekten Kohlevorbereitung

- Was ist die Bedeutung des Vakuumtrocknungsprozesses bei der Herstellung von MnO@WAC-Elektrodenfolien? Expertenratgeber