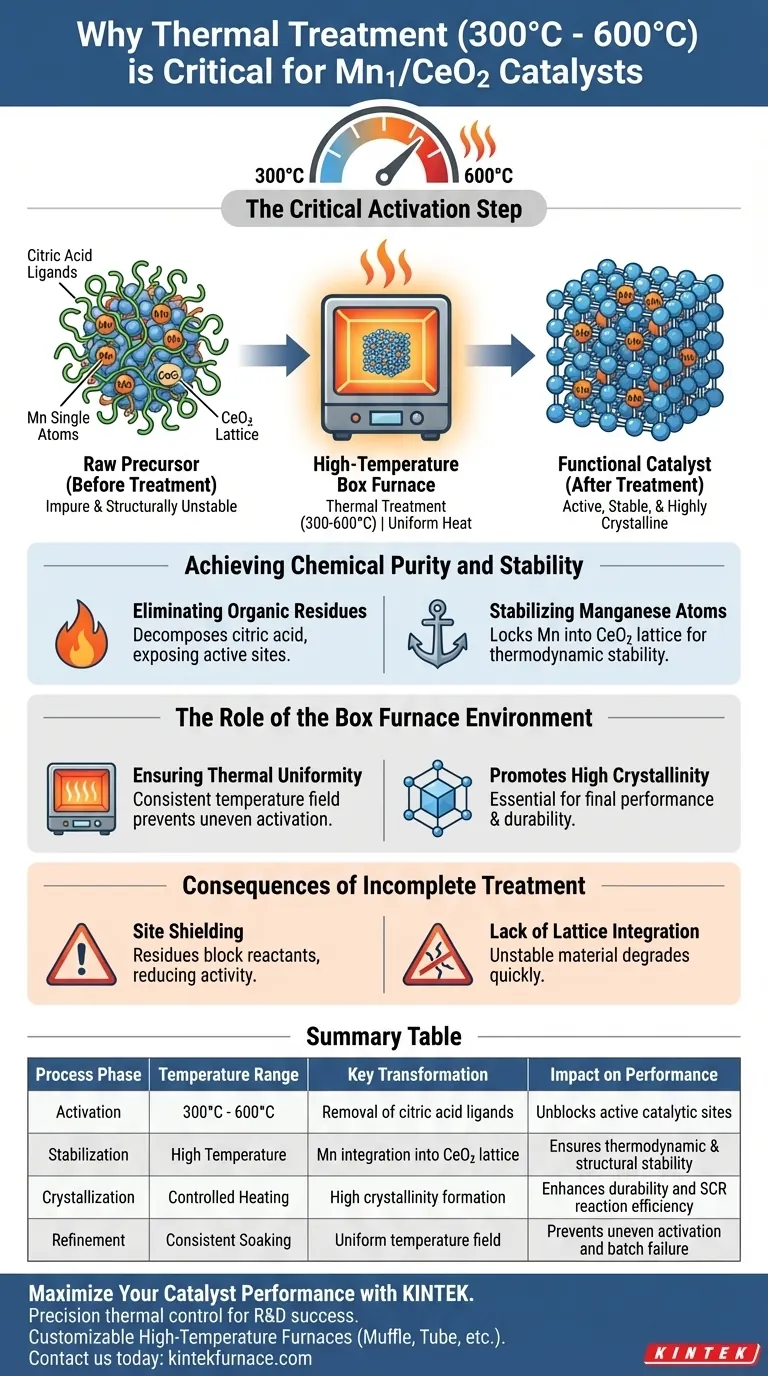

Die Wärmebehandlung zwischen 300 °C und 600 °C ist der entscheidende Aktivierungsschritt für Mn1/CeO2-Katalysatoren. Dieser Prozess ist erforderlich, um organische Rückstände wie Zitronensäure zu entfernen und die Mangan-Einzelatome thermodynamisch im Ceroxid-Gitter zu stabilisieren. Ohne dieses spezifische Heizregime bleibt der Katalysator unrein und strukturell instabil.

Diese thermische Verarbeitungsphase schließt die Lücke zwischen einem rohen Vorläufer und einem funktionellen Katalysator. Sie beseitigt standortblockierende Verunreinigungen und gewährleistet eine gleichmäßige, hochkristalline Struktur, was direkt zu einer effizienten NH3-SCR-Reaktionsaktivität führt.

Erreichen von chemischer Reinheit und Stabilität

Die Hauptfunktion dieser Wärmebehandlung besteht darin, das Material von einer chemischen Mischung in einen aktiven Katalysator zu überführen.

Entfernung organischer Rückstände

Das Vorläufermaterial enthält zunächst Zitronensäureliganden und andere Verunreinigungen aus dem Syntheseprozess.

Werden diese Rückstände nicht behandelt, schirmen sie die aktiven katalytischen Zentren physisch ab. Die Hochtemperaturbehandlung zersetzt diese organischen Stoffe und legt die Oberfläche für die Reaktion frei.

Stabilisierung von Manganatomen

Alleiniges Mischen reicht für die Einzelatomkatalyse nicht aus; die Atome müssen korrekt verankert sein.

Die Hitze liefert die notwendige Energie für die thermodynamische Stabilisierung. Dies verankert die Mangan-Einzelatome im Ceroxid-Gitter und stellt sicher, dass sie während des Betriebs robust bleiben.

Die Rolle der Kammerofen-Umgebung

Die Wahl der Ausrüstung ist ebenso entscheidend wie die Temperatur selbst. Der Hochtemperatur-Kammerofen bietet spezifische Bedingungen, die Standardheizmethoden möglicherweise nicht bieten.

Gewährleistung thermischer Gleichmäßigkeit

Ein Kammerofen erzeugt ein gleichmäßiges Temperaturfeld um die Probe.

Diese Konsistenz stellt sicher, dass jeder Teil der Katalysatorcharge die gleiche Umwandlung durchläuft und eine ungleichmäßige Aktivierung verhindert wird.

Förderung hoher Kristallinität

Die stabile thermische Umgebung erleichtert die Umwandlung des Materials in einen hochkristallinen Zustand.

Diese kristalline Struktur ist entscheidend für die endgültige Leistung und Haltbarkeit des Katalysators in NH3-SCR-Reaktionen.

Folgen einer unvollständigen Behandlung

Um zu verstehen, warum dieser Schritt unbedingt notwendig ist, muss man die Ausfallmodi einer unsachgemäßen Behandlung betrachten.

Das Problem der Standortabschirmung

Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, verbleiben Vorläuferrückstände auf der Oberfläche.

Diese Rückstände wirken als Verunreinigungen und blockieren die Wechselwirkung zwischen dem Katalysator und den Reaktanten, wodurch die Aktivität drastisch reduziert wird.

Fehlende Gitterintegration

Ohne ausreichende thermische Energie lassen sich die Manganatome möglicherweise nicht vollständig in das Gitter integrieren.

Dies führt zu einem thermodynamisch instabilen Material, das unter Reaktionsbedingungen schnell abgebaut werden kann.

Die richtige Wahl für Ihr Ziel

Stellen Sie bei der Gestaltung Ihres Syntheseprotokolls sicher, dass Ihre thermischen Behandlungsparameter den spezifischen Anforderungen des Mn1/CeO2-Systems entsprechen.

- Wenn Ihr Hauptaugenmerk auf maximaler Aktivität liegt: Priorisieren Sie den oberen Bereich der Temperaturspanne, um die vollständige Entfernung aller Zitronensäureliganden zu gewährleisten, die aktive Zentren abschirmen.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Stellen Sie sicher, dass der Kammerofen ein perfekt gleichmäßiges Feld liefert, um die thermodynamische Integration von Mangan in das Gitter zu gewährleisten.

Eine präzise thermische Steuerung in dieser spezifischen Umgebung ist der Unterschied zwischen einem blockierten Vorläufer und einem Hochleistungskatalysator.

Zusammenfassungstabelle:

| Prozessphase | Temperaturbereich | Schlüsseltransformation | Auswirkung auf die Leistung |

|---|---|---|---|

| Aktivierung | 300°C - 600°C | Entfernung von Zitronensäureliganden | Entblockiert aktive katalytische Zentren |

| Stabilisierung | Hohe Temperatur | Mn-Integration in das CeO2-Gitter | Gewährleistet thermodynamische & strukturelle Stabilität |

| Kristallisation | Kontrolliertes Erhitzen | Bildung hoher Kristallinität | Verbessert Haltbarkeit und Effizienz der SCR-Reaktion |

| Verfeinerung | Konstantes Halten | Gleichmäßiges Temperaturfeld | Verhindert ungleichmäßige Aktivierung und Chargenausfälle |

Maximieren Sie Ihre Katalysatorleistung mit KINTEK

Präzision ist der Unterschied zwischen einem rohen Vorläufer und einem Hochleistungs-Mn1/CeO2-Katalysator. Bei KINTEK verstehen wir, dass die Erzielung eines perfekt gleichmäßigen Temperaturfeldes und einer präzisen thermischen Steuerung für Ihren F&E-Erfolg unerlässlich ist.

Mit fachkundiger F&E und Fertigung bietet KINTEK hochmoderne Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere Hochtemperatur-Laboröfen an – alle vollständig anpassbar, um Ihre einzigartigen Syntheseanforderungen zu erfüllen. Egal, ob Sie sich auf die Maximierung der Aktivität oder die Gewährleistung der strukturellen Stabilität konzentrieren, unsere Ausrüstung bietet die Zuverlässigkeit, die Sie benötigen.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie uns noch heute, um den perfekten Hochtemperatur-Ofen für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Weibin Chen, Ruqiang Zou. Designer topological-single-atom catalysts with site-specific selectivity. DOI: 10.1038/s41467-025-55838-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum muss für die Aktivierung von Biokohle hochreiner Stickstoff verwendet werden? Gewährleistung der Kohlenstoffintegrität und Porenentwicklung

- Wie funktioniert Glasfritte in SiOC-Beschichtungen? Erhöhen Sie die Barrieredichte durch Flüssigphasenheilung

- Wie trägt ein Widerstandsheizofen zur Vorbereitung der Al/Cu-Bimetallschnittstelle bei? Expert Thermal Solutions

- Was ist die Funktion eines Labor-Hochtemperatur-Muffelofens bei der Vorbehandlung von Eierschalenpulver? Optimierung von AA6061-Verbundwerkstoffen

- Welche Methoden werden zur Analyse und Charakterisierung von Graphenproben verwendet? Entdecken Sie Schlüsseltechniken für eine präzise Materialanalyse

- Wie nutzt ein Laborofen den eutektischen Punkt für das Sintern von Bornitrid? Hochdichte Keramiken bei niedrigerer Hitze erzielen

- Warum ist ein Umluftofen für die Pulveraufbereitung unerlässlich? Optimieren Sie Ihre thermoelektrischen Materialien

- Was ist die Funktion der Stickstoffspülung während der Anlaufphase des Pyrolyseprozesses? Gewährleistung von Sicherheit und Qualität