Eine hochreine Stickstoffquelle ist zwingend erforderlich, um eine streng inerte Schutzatmosphäre im Röhrenofen zu schaffen. Durch die Verdrängung von Luft verhindert Stickstoff, dass die Biokohle während der Hochtemperaturbehandlung mit Sauerstoff reagiert, was für eine erfolgreiche Aktivierung entscheidend ist.

Das Kernziel Bei 700 °C ist Kohlenstoff sehr reaktiv; ohne einen inerten Stickstoffschild verbrennt Biokohle unkontrolliert, anstatt sich zu aktivieren. Hochreiner Stickstoff stellt sicher, dass das Kohlenstoffgerüst erhalten bleibt, sodass das Aktivierungsmittel das Material präzise ätzen und die Bildung essentieller Mikroporen und Mesoporen maximieren kann.

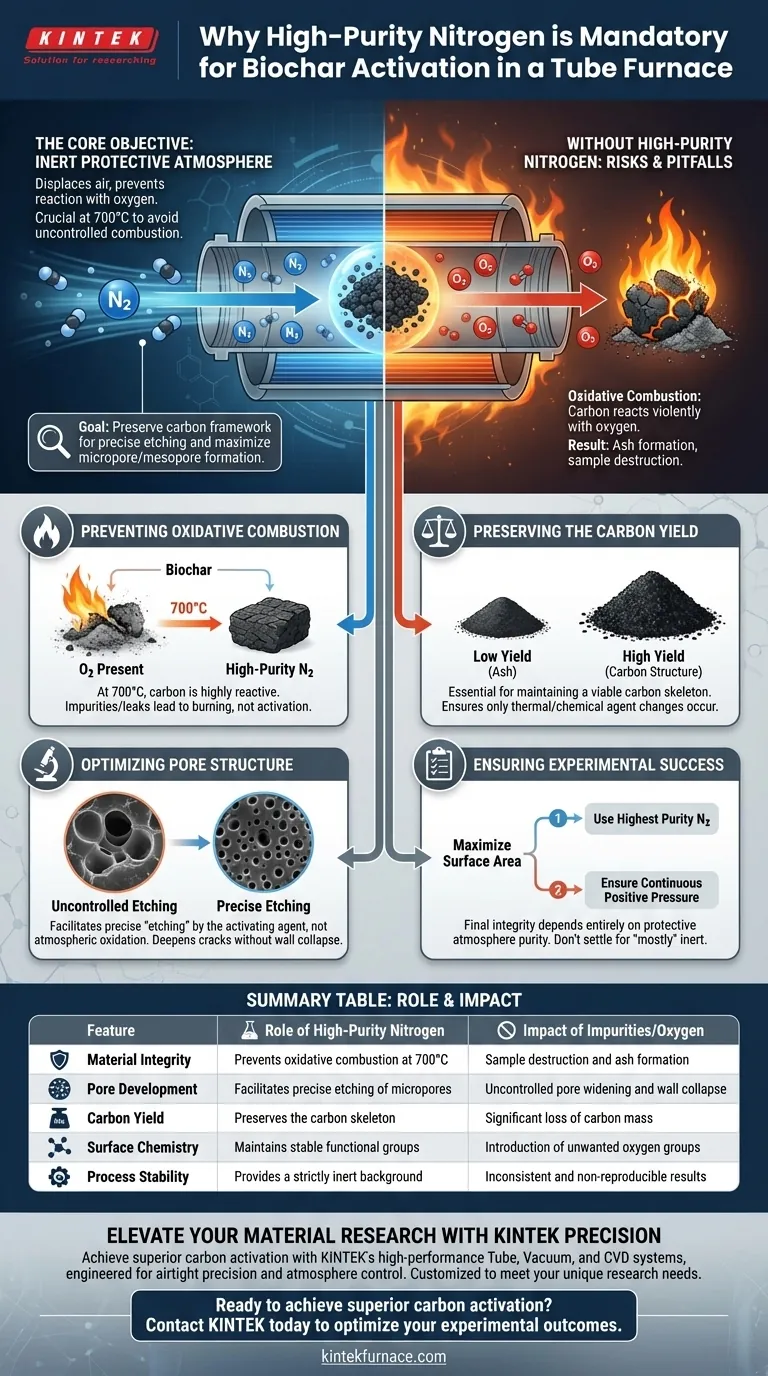

Die entscheidende Rolle der Atmosphärenkontrolle

Verhinderung oxidativer Verbrennung

Das unmittelbarste Risiko bei der Aktivierung von Biokohle ist die oxidative Verbrennung. Bei der Aktivierungstemperatur von 700 °C reagiert Kohlenstoff heftig mit Sauerstoff.

Wenn die Ofenatmosphäre Sauerstoff enthält (aufgrund von Gas mit geringer Reinheit oder Lecks), verbrennt die Biokohle einfach. Dies führt zur vollständigen Zerstörung der Probe, wobei nur Asche anstelle von Aktivkohle zurückbleibt.

Erhaltung des Kohlenstoffertrags

Um ein verwendbares Produkt zu erhalten, muss das Kohlenstoffgerüst die Hitze überstehen. Hochreiner Stickstoff stellt sicher, dass die einzigen chemischen Veränderungen diejenigen sind, die durch die thermische Energie und das spezifische Aktivierungsmittel angetrieben werden.

Diese Erhaltung der Kohlenstoffmasse ist unerlässlich, um am Ende des Prozesses einen brauchbaren Kohlenstoffertrag zu erzielen.

Optimierung der Porenstruktur

Ermöglichung präzisen Ätzens

Die chemische Aktivierung ist als subtraktiver Prozess konzipiert, der den Kohlenstoff effektiv "ätzt". Das Aktivierungsmittel verzehrt bestimmte Teile der Kohlenstoffstruktur, um innere Hohlräume zu schaffen.

Dieser Prozess erfordert eine stabile, nicht reaktive Hintergrundumgebung. Stickstoff bietet diese Stabilität und stellt sicher, dass der Ätzprozess ausschließlich durch das chemische Mittel gesteuert wird und nicht durch zufällige atmosphärische Oxidation.

Entwicklung von Mikroporen und Mesoporen

Das ultimative Ziel der Aktivierung ist die Erhöhung der Oberfläche. Die schützende Stickstoffatmosphäre ermöglicht es dem Aktivierungsmittel, Risse und Spalten zu vertiefen, ohne die umliegenden Wände zum Einsturz zu bringen.

Diese kontrollierte Umgebung ermöglicht die Maximierung von Mikroporen und Mesoporen. Diese Strukturen sind für die hohe Leistung von Biokohle in Filtrations- und Adsorptionsanwendungen verantwortlich.

Häufige Fallstricke und Risiken

Die Gefahr von Quellen mit geringer Reinheit

Die Verwendung von Stickstoff in Industriequalität mit Spuren von Sauerstoffverunreinigungen kann die Oberflächenchemie der Biokohle beeinträchtigen. Selbst leichte Oxidation kann die funktionellen Gruppen auf der Oberfläche verändern und somit die spätere Wechselwirkung des Materials mit Schadstoffen oder Flüssigkeiten beeinflussen.

"Gut genug" ist oft nicht ausreichend

Betreiber gehen manchmal davon aus, dass eine "weitgehend" inerte Atmosphäre ausreicht. Bei 700 °C wirken jedoch selbst kleine Lecks oder Verunreinigungen als Kontaminanten, die die strukturelle Integrität der zu schaffenden Poren beeinträchtigen.

Gewährleistung des experimentellen Erfolgs

Um Biokohle mit hoher Leistung zu erzielen, muss Ihre Gaswahl mit Ihren strukturellen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Verwenden Sie Stickstoff höchster Reinheit, um eine oxidative Erosion zu verhindern, die die Poren unkontrolliert erweitert.

- Wenn Ihr Hauptaugenmerk auf der Prozesskonsistenz liegt: Stellen Sie sicher, dass Ihr Gasfluss einen kontinuierlichen Überdruck liefert, um zu verhindern, dass Außenluft in den Röhrenofen diffundiert.

Die Integrität Ihrer endgültigen Kohlenstoffstruktur hängt vollständig von der Reinheit Ihrer Schutzatmosphäre ab.

Zusammenfassungstabelle:

| Merkmal | Rolle von hochreinem Stickstoff | Auswirkungen von Verunreinigungen/Sauerstoff |

|---|---|---|

| Materialintegrität | Verhindert oxidative Verbrennung bei 700 °C | Zerstörung der Probe und Aschebildung |

| Porenentwicklung | Ermöglicht präzises Ätzen von Mikroporen | Unkontrollierte Porenvergrößerung und Wandkollaps |

| Kohlenstoffertrag | Erhält das Kohlenstoffgerüst | Erheblicher Verlust an Kohlenstoffmasse |

| Oberflächenchemie | Aufrechterhaltung stabiler funktioneller Gruppen | Einführung unerwünschter Sauerstoffgruppen |

| Prozessstabilität | Bietet einen streng inerten Hintergrund | Inkonsistente und nicht reproduzierbare Ergebnisse |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihren Biokohleertrag oder Ihre Porenstruktur beeinträchtigen. KINTEKs Hochleistungs-Röhren-, Vakuum- und CVD-Systeme sind darauf ausgelegt, die luftdichte Präzision und Atmosphärenkontrolle zu bieten, die für empfindliche chemische Aktivierungsprozesse erforderlich sind. Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Labor-Hochtemperaturöfen vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit für überlegene Kohlenstoffaktivierung? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre experimentellen Ergebnisse optimieren kann.

Visuelle Anleitung

Referenzen

- Salem S. Bamerdhah, Mohammad Asif. Optimized synthesis of activated carbon from date palm seeds for efficient crude oil adsorption in wastewater treatment. DOI: 10.1038/s41598-025-16831-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum die Kontrolle von Argon und Sauerstoff bei der Titan-LMD aufrechterhalten? Sorgen Sie für höchste Reinheit für Ihre Hochleistungskomponenten

- Wie trägt der Elektrolichtbogenofen zur Klimaneutralität bei? Dekarbonisierung von Stahl mit EAF-Technologie

- Welche Rolle spielt eine Hochtemperatur-Heizumgebung bei der hydrothermalen Synthese von ZSM-5-Zeolithkristallen?

- Wie wird die thermische Stabilität von KBaBi-Verbindungen bewertet? Entdecken Sie präzise XRD- & Wärmebehandlungsgrenzen

- Welche Rolle spielt ein Rotationsverdampfer bei der Extraktion von Isopulegylacetat? Schutz von Reinheit und Stabilität

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Welche Rolle spielt ein Hochleistungs-Trockenschrank im Hydrothermalreaktionsstadium von CoO/CoSe-Nanopartikeln?

- Was ist die Funktion eines Vakuumtrockenschranks bei der Nachbehandlung von PPy/alpha-Fe2O3-Verbundwerkstoffen? Expertenmeinungen