Der Elektrolichtbogenofen (EAF) ist ein entscheidendes Werkzeug zur Dekarbonisierung, da er die Stahlproduktion grundlegend von der Gewinnung auf das Recycling umstellt. Durch die Verwendung von Stahlschrott als primärem Rohstoff senkt der EAF die Kohlenstoffemissionsintensität im Vergleich zur traditionellen Hochofen-Konverter-Route erheblich und ermöglicht sofortige Reduzierungen der industriellen $CO_2$-Emissionen.

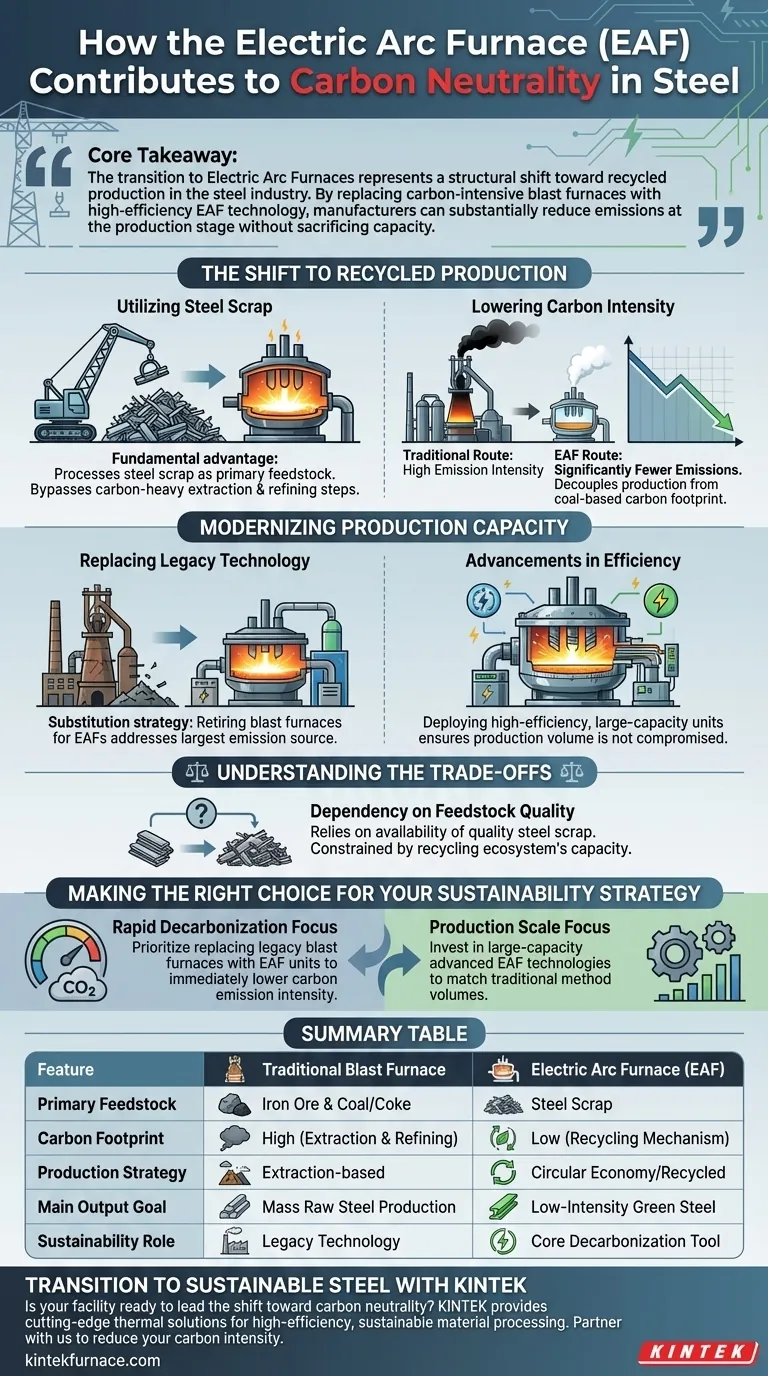

Kernbotschaft Der Übergang zu Elektrolichtbogenöfen stellt eine strukturelle Verschiebung hin zur Recyclingproduktion in der Stahlindustrie dar. Durch den Ersatz kohlenstoffintensiver Hochöfen durch hocheffiziente EAF-Technologie können Hersteller die Emissionen in der Produktionsphase erheblich reduzieren, ohne die Kapazität zu beeinträchtigen.

Der Wandel zur Recyclingproduktion

Verwendung von Stahlschrott

Der grundlegende Vorteil des EAF ist seine Fähigkeit, Stahlschrott als primären Rohstoff zu verarbeiten.

Im Gegensatz zu herkömmlichen Methoden, die auf die Verarbeitung von Roheisenerz angewiesen sind, fungiert der EAF als Recyclingmechanismus. Dieser Ansatz umgeht die kohlenstoffintensiven Gewinnungs- und Raffinationsschritte, die im herkömmlichen Stahlherstellungszyklus erforderlich sind.

Senkung der Kohlenstoffintensität

Diese Abhängigkeit von recyceltem Material führt zu einer drastischen Reduzierung der Kohlenstoffemissionsintensität.

Im Vergleich zur traditionellen Hochofen-Konverter-Route erzeugt der EAF-Prozess pro produzierter Stahleinheit deutlich geringere Emissionen. Er entkoppelt die Stahlproduktion effektiv von dem enormen Kohlenstoff-Fußabdruck, der mit der kohlebasierten Eisenerzreduktion verbunden ist.

Modernisierung der Produktionskapazität

Ersatz von Altanlagen

Um Klimaneutralität zu erreichen, ersetzt die Industrie aktiv bestehende Hochofenkapazitäten durch EAF-Technologie.

Dies ist nicht nur eine Ergänzung bestehender Anlagen, sondern eine Substitutionsstrategie. Durch die Stilllegung von Hochöfen zugunsten von EAFs adressieren die Hersteller die größte Emissionsquelle in der Wertschöpfungskette von Stahl.

Fortschritte bei der Effizienz

Moderne Strategien beinhalten den Einsatz von hocheffizienten, großkapazitiven fortschrittlichen EAF-Technologien.

Diese Fortschritte stellen sicher, dass der Übergang zu umweltfreundlicherem Stahl die Produktionsmenge nicht beeinträchtigt. Große Kapazitätsanlagen ermöglichen die industrielle Verarbeitung von Schrott, wodurch die Dekarbonisierung des Sektors wirtschaftlich und operativ rentabel wird.

Verständnis der Kompromisse

Abhängigkeit von der Rohstoffqualität

Während die EAF-Route die Emissionen reduziert, führt sie zu einer Abhängigkeit von der Verfügbarkeit von Stahlschrott.

Da der Prozess Schrott als primären Rohstoff verwendet, hängt die konsistente Produktion stark von einer stetigen und qualitativ hochwertigen Lieferkette für recyceltes Metall ab. Im Gegensatz zu Hochöfen, die reichlich vorhandenes Roheisenerz verwenden, ist das EAF-Modell durch die Kapazität des Recycling-Ökosystems zur Bereitstellung von Inputmaterial begrenzt.

Die richtige Wahl für Ihre Nachhaltigkeitsstrategie treffen

Die Einführung der EAF-Technologie erfordert die Abstimmung Ihrer Umweltziele mit Ihren operativen Fähigkeiten.

- Wenn Ihr Hauptaugenmerk auf schneller Dekarbonisierung liegt: Priorisieren Sie den Ersatz von Altanlagen für Hochöfen durch EAF-Einheiten, um Ihre Kohlenstoffemissionsintensität sofort zu senken.

- Wenn Ihr Hauptaugenmerk auf Produktionsumfang liegt: Investieren Sie in großkapazitive, fortschrittliche EAF-Technologien, um sicherzustellen, dass Ihre Recyclingproduktionslinien das Volumen traditioneller Methoden erreichen können.

Der Übergang zu Elektrolichtbogenöfen ist derzeit die effektivste Methode zur Reduzierung von Kohlendioxidemissionen in der Produktionsphase der Stahlherstellung.

Zusammenfassungstabelle:

| Merkmal | Traditioneller Hochofen | Elektrollichtbogenofen (EAF) |

|---|---|---|

| Primärer Rohstoff | Eisenerz & Kohle/Koks | Stahlschrott |

| Kohlenstoff-Fußabdruck | Hoch (Gewinnung & Raffination) | Niedrig (Recyclingmechanismus) |

| Produktionsstrategie | Gewinnungsbasiert | Kreislaufwirtschaft/Recycelt |

| Hauptausgabeziel | Massenproduktion von Roheisen | Grüner Stahl mit geringer Intensität |

| Nachhaltigkeitsrolle | Altanlage | Kernwerkzeug zur Dekarbonisierung |

Übergang zu nachhaltigem Stahl mit KINTEK

Ist Ihr Labor oder Ihre Produktionsstätte bereit, den Wandel zur Klimaneutralität anzuführen? KINTEK bietet die modernsten thermischen Lösungen, die für eine hocheffiziente, nachhaltige Materialverarbeitung erforderlich sind.

Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen. Jede Einheit ist vollständig anpassbar, um Ihre einzigartigen metallurgischen und Recycling-Forschungsanforderungen zu erfüllen und sicherzustellen, dass Sie die höchste Effizienz bei der umweltfreundlichen Produktion erzielen.

Arbeiten Sie mit uns zusammen, um Ihre Kohlenstoffintensität zu reduzieren. Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittliche Ofentechnologie Ihre Nachhaltigkeitsstrategie stärken kann.

Visuelle Anleitung

Referenzen

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche thermochemische Umgebung bietet ein Flugstromreaktor? Simulation der industriellen Biomasseverbrennung

- Warum ist ein hochreiner Argonstrom bei der thermischen Reduktion von stickstoffdotiertem Graphenoxid erforderlich?

- Warum ist ein mehrstufiger Hochtemperatur-Anlassprozess für Stähle mit hohem Kobaltgehalt notwendig? Maximale Härte & Stabilität erreichen

- Warum müssen (MnFeNiCo)3O4-Materialien einer sekundären Kalzinierung unterzogen werden? Wichtige Schritte zur Optimierung der FCC-Spinellstruktur

- Wie schützt ein Gaswegsteuerungssystem die Materialien? Sicherstellung hoher Ausbeuten bei der Batterieschmelze

- Was ist der Hauptzweck des Betriebs eines Labortrockenschranks bei 383 K für 24 Stunden? Präzisionstrocknung für Kohlenstoffpräparation

- Warum ist ein Hochdruckautoklav für Nanomaterialien unerlässlich? Höhere Kristallinität und Quantenausbeute freischalten

- Was sind die Vorteile der Verwendung einer Vakuumumgebung für RCM NSs? Beherrschen Sie Materialerhaltung & katalytische Leistung