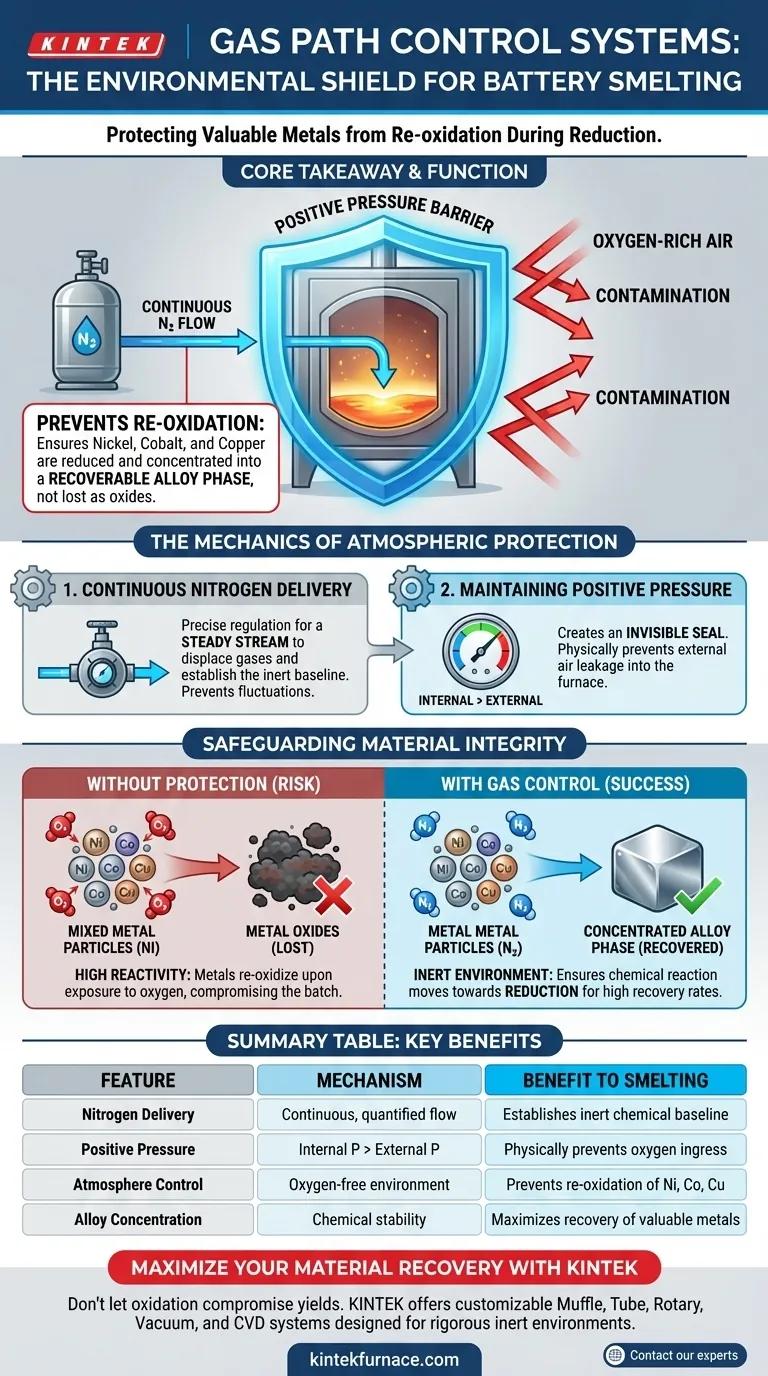

Gaswegsteuerungssysteme fungieren als kritischer Umweltschutzschild. Durch die strenge Regulierung des kontinuierlichen Stickstoffflusses erzeugen diese Systeme eine Überdruckbarriere im Inneren des Ofens. Dies verhindert, dass sauerstoffreiche Außenluft in die Reaktionskammer eindringt, und stellt sicher, dass die Hochtemperaturumgebung inert bleibt, um wertvolle Metalle vor chemischem Abbau zu schützen.

Kernbotschaft: Die Hauptfunktion des Systems besteht darin, die Reoxidation von Übergangsmetallen wie Nickel, Kobalt und Kupfer zu verhindern. Durch die Aufrechterhaltung einer unter Druck stehenden, sauerstofffreien Atmosphäre wird sichergestellt, dass diese Metalle erfolgreich reduziert und in einer wiedergewinnbaren Legierungsphase konzentriert werden, anstatt als Oxide verloren zu gehen.

Die Mechanik des atmosphärischen Schutzes

Kontinuierliche Stickstoffzufuhr

Die Grundlage des Schutzmechanismus ist die Zufuhr von Stickstoff in die Reaktionskammer. Das System stellt sicher, dass dieser Fluss sowohl kontinuierlich als auch quantifiziert ist.

Diese präzise Regelung verhindert Schwankungen in der Ofenatmosphäre. Ein stetiger Strom ist erforderlich, um vorhandene Gase zu verdrängen und die notwendige chemische Basis für die Reduktion herzustellen.

Aufrechterhaltung des Überdrucks

Der physikalische Schutzmechanismus ist der Überdruck. Durch das Einpumpen von Stickstoff in die Kammer stellt das System sicher, dass der Innendruck höher ist als der äußere atmosphärische Druck.

Diese Druckdifferenz wirkt wie eine unsichtbare Abdichtung. Sie verhindert physisch, dass Außenluft in den Ofen eindringt, was die Hauptquelle für Verunreinigungen während des Schmelzprozesses darstellt.

Sicherung der Materialintegrität

Verhinderung der Reoxidation

Bei hohen Schmelztemperaturen sind Übergangsmetalle hochreaktiv. Insbesondere Nickel, Kobalt und Kupfer sind anfällig für Reoxidation, wenn sie Sauerstoff ausgesetzt sind.

Das Gaswegsteuerungssystem eliminiert dieses Risiko, indem es eine inerte oder reduzierende Umgebung aufrechterhält. Diese Atmosphäre stellt sicher, dass die chemische Reaktion in die gewünschte Richtung – Reduktion – verläuft und nicht zur Oxidation zurückkehrt.

Konzentration der Legierungsphase

Das ultimative wirtschaftliche Ziel des Recyclings von Altbatterien ist die Rückgewinnung wertvoller Materialien.

Durch die Verhinderung der Reoxidation stellt das System sicher, dass sich die Zielmetalle in der Legierungsphase absetzen. Diese Konzentration ist entscheidend für hohe Rückgewinnungsraten und die erfolgreiche Extraktion wiederverwendbarer Materialien.

Verständnis der Betriebsrisiken

Die Folgen einer Flussunterbrechung

Der vom System gebotene Schutz ist aktiv, nicht passiv. Er beruht vollständig auf der kontinuierlichen Stickstoffzufuhr.

Wenn das Zufuhrsystem ausfällt oder signifikant schwankt, bricht die Überdruckbarriere zusammen. Dies ermöglicht sofort das Eindringen von Außenluft, beeinträchtigt die Charge und oxidiert die Metalle.

Spezifität der Atmosphäre

Das System ist für ein bestimmtes chemisches Ziel konzipiert: Reduktion. Es geht nicht nur darum, Luft fernzuhalten, sondern ein bestimmtes Reduktionspotenzial aufrechtzuerhalten.

Eine fehlerhafte Quantifizierung der Stickstoffzufuhr kann zu einer instabilen Umgebung führen. Diese Instabilität bedroht die Effizienz des Reduktionsprozesses und die Reinheit der entstehenden Legierung.

Die richtige Wahl für Ihren Prozess treffen

Um die Effizienz Ihres Reduktionsschmelzvorgangs zu maximieren, sollten Sie die folgenden Hauptziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Rückgewinnungsausbeute liegt: Stellen Sie sicher, dass das Steuerungssystem so kalibriert ist, dass jederzeit ein strenger Überdruck aufrechterhalten wird, um den Verlust von Nickel, Kobalt und Kupfer durch Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Priorisieren Sie ein System, das einen kontinuierlichen, quantifizierten Stickstofffluss garantiert, um atmosphärische Schwankungen in der Kammer zu eliminieren.

Durch die effektive Isolierung der Reaktionskammer von der Außenwelt dient das Gaswegsteuerungssystem als Garant für Ihre Materialrückgewinnungsraten.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Nutzen für die Schmelze |

|---|---|---|

| Stickstoffzufuhr | Kontinuierlicher, quantifizierter Fluss | Schafft eine inerte chemische Basis für die Reduktion |

| Überdruck | Innendruck > Außendruck | Verhindert physisch das Eindringen von Sauerstoff und Luftlecks |

| Atmosphärenkontrolle | Sauerstofffreie Umgebung | Verhindert Reoxidation von Ni, Co und Cu |

| Legierungskonzentration | Chemische Stabilität | Maximiert die Rückgewinnungsraten wertvoller Übergangsmetalle |

Maximieren Sie Ihre Materialrückgewinnung mit KINTEK

Lassen Sie nicht zu, dass Oxidation Ihre Recyclingausbeuten beeinträchtigt. Die fortschrittlichen Gaswegsteuerungssysteme von KINTEK bieten den präzisen atmosphärischen Schutz, der für eine hocheffiziente Batterieschmelze erforderlich ist. Unterstützt durch erstklassige F&E und Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strengen inerten Umgebungen aufrechtzuerhalten, die Ihr Labor oder Ihr industrieller Prozess erfordert.

Bereit, Ihren Reduktionsschmelzprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten für Hochtemperaturöfen, um zu erfahren, wie unsere maßgeschneiderten Lösungen Ihre Rückgewinnungsraten und Materialreinheit verbessern können.

Visuelle Anleitung

Referenzen

- Chen Wang, Hongbin Ling. Extraction of Valuable Metals from Spent Li-Ion Batteries Combining Reduction Smelting and Chlorination. DOI: 10.3390/met15070732

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Warum wird ein Laborvakuumtrockenschrank für GO-Slurry benötigt? Erhaltung der chemischen Integrität bei der Dehydratisierung von Graphenoxid

- Wie erleichtert ein präzises Temperaturregelsystem die HDPE-Umwandlung? Optimieren Sie die Effizienz Ihrer katalytischen Pyrolyse

- Welche Rolle spielt ein Hochleistungs-Trockenschrank im Hydrothermalreaktionsstadium von CoO/CoSe-Nanopartikeln?

- Warum ist eine präzise Temperaturratenregelung in einem Sinterofen für die Herstellung von Keramik-Saphir-Verbundwerkstoffen unerlässlich?

- Was ist der Hauptzweck der Verwendung von Nano-Magnesiumoxid als Template? Optimierung der Synthese von schwefeldompiniertem porösem Kohlenstoff

- Welche Funktionen erfüllen hochfeste Graphitformen während des SPS? Steigern Sie Effizienz und Präzision bei der Materialverbindung

- Welches Material wird in einem Hochtemperaturofen verwendet? Auswahl der richtigen Materialien für extreme Hitze

- Warum wird eine Planetenkugelmühle zur Verarbeitung von Aktivkohle benötigt? Erreichen Sie Partikel von <30 µm für überlegene Slurries