Die kurze Antwort lautet, dass es nicht das eine Material gibt, das in einem Hochtemperaturofen verwendet wird; stattdessen handelt es sich um ein System spezialisierter Materialien, die für bestimmte Aufgaben ausgewählt werden. Die kritischsten Komponenten basieren auf Materialien wie Wolfram für Heizelemente und fortschrittlichen Keramiken wie Aluminiumoxid oder Zirkonoxid für Prozessrohre, während hochtemperaturbeständige Stähle für Gehäuse und Strukturrahmen verwendet werden.

Ein Hochtemperaturofen wird nicht aus einem einzigen Material gebaut, sondern aus einer Anordnung von Komponenten, bei denen jedes Material präzise nach seiner Funktion, seiner maximalen Betriebstemperatur und seiner Wechselwirkung mit der Ofenatmosphäre und dem Inhalt ausgewählt wird.

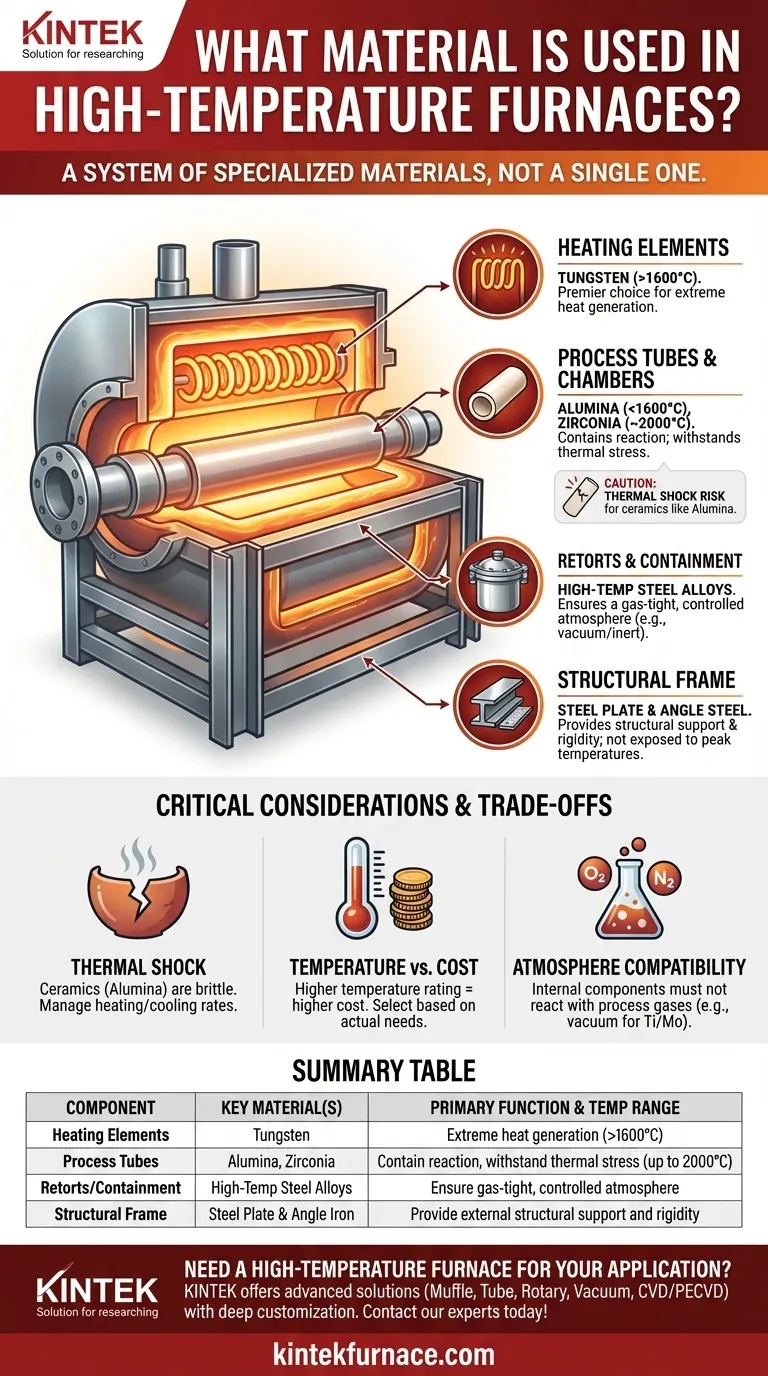

Die Anatomie eines Hochtemperaturofens

Um die Materialauswahl zu verstehen, muss man den Ofen in seinen unterschiedlichen Funktionszonen betrachten. Die Materialien für den Außenrahmen unterscheiden sich stark von denen im Kern, die extremer Hitze standhalten müssen.

Heizelemente: Der Motor des Ofens

Die Heizelemente sind für die Erzeugung der intensiven Temperaturen verantwortlich. Die Materialwahl hier ist nicht verhandelbar und wird durch die gewünschte Betriebstemperatur bestimmt.

Für Anwendungen, die 1600 °C überschreiten, ist Wolfram die erste Wahl. Sein Schmelzpunkt von 3422 °C bietet einen erheblichen Leistungsspielraum und macht es zu einem zuverlässigen und langlebigen Element für die Erzeugung extremer Hitze.

Prozessrohre & Kammern: Eindämmung der Reaktion

Prozessrohre oder Innenkammern enthalten das erhitzte Material und müssen direkter thermischer Belastung standhalten, während sie oft eine spezifische Atmosphäre aufrechterhalten.

Aluminiumoxid (Aluminiumoxid) ist eine gängige Keramik, die aufgrund ihrer hervorragenden Hochtemperaturbeständigkeit für Ofenrohre verwendet wird. Es bietet eine saubere, stabile Umgebung für viele Prozesse.

Für noch höhere Temperaturen, etwa 2000 °C (3600 °F), sind Zirkonoxid-Rohre erforderlich. Sie bieten eine überlegene thermische Stabilität bei Temperaturen, bei denen Aluminiumoxid versagen würde.

Andere Materialien wie Graphit können ebenfalls verwendet werden, da sie für ihre ausgezeichnete Wärmeleitfähigkeit und Stabilität geschätzt werden, insbesondere in Vakuum- oder Inertgasatmosphären.

Retorten und Gehäuse: Gewährleistung einer kontrollierten Atmosphäre

Viele Prozesse erfordern eine spezifische, kontrollierte Atmosphäre, wie ein Vakuum oder ein Inertgas. Dies erfordert ein gasdichtes Gefäß im Inneren des Ofens, bekannt als Retorte.

Diese Retorten bestehen typischerweise aus hochtemperaturbeständigen Stahllegierungen. Dieses Material gewährleistet Haltbarkeit und verhindert Gaslecks, wodurch die Integrität des Prozesses geschützt wird.

Strukturrahmen: Die Außenhülle

Die Außenhülle sorgt für die strukturelle Integrität des Ofens und beherbergt die Isolierung und die internen Komponenten.

Dieser Rahmen besteht im Allgemeinen aus geschweißtem Winkelstahl und hochwertigem Stahlblech. Diese Materialien sind keinen internen Spitzentemperaturen ausgesetzt und werden aufgrund ihrer Festigkeit, Steifigkeit und Kosteneffizienz ausgewählt.

Verständnis der Kompromisse und Einschränkungen

Die Auswahl des richtigen Materials erfordert ein Gleichgewicht zwischen Leistung, Kosten und betrieblichen Einschränkungen. Kein Material ist für alle Situationen perfekt.

Die Herausforderung des Thermoschocks

Keramische Komponenten wie Aluminiumoxidrohre sind bei hohen Temperaturen außergewöhnlich fest, aber spröde und anfällig für Thermoschock. Schnelle Temperaturänderungen können dazu führen, dass sie reißen.

Als Faustregel gilt, dass Keramikrohre mit kleinerem Durchmesser eine bessere Beständigkeit gegen Thermoschock aufweisen als größere. Die sorgfältige Kontrolle der Aufheiz- und Abkühlraten ist im Umgang mit ihnen von entscheidender Bedeutung.

Temperatur vs. Kosten

Es besteht ein direkter Zusammenhang zwischen der Temperaturbeständigkeit eines Materials und seinen Kosten. Wolfram und Zirkonoxid bieten eine unglaubliche Leistung, sind aber erheblich teurer als Aluminiumoxid oder Spezialstähle.

Eine Überdimensionierung eines Materials ist eine unnötige Ausgabe. Das Ziel ist es, das Material auszuwählen, das die erforderliche Betriebstemperatur sicher und zuverlässig erfüllt, nicht einfach das mit dem höchsten Schmelzpunkt.

Atmosphären- und Materialverträglichkeit

Die Ofenatmosphäre bestimmt die Materialauswahl. Beispielsweise werden Hochvakuumöfen häufig zur Verarbeitung reaktiver Materialien wie Titan (Ti) und Molybdän (Mo) eingesetzt.

Die internen Ofenkomponenten müssen stabil sein und dürfen bei hohen Temperaturen nicht mit den Prozessmaterialien oder Gasen reagieren, um Kontaminationen zu vermeiden und die Teilequalität zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialauswahl muss von Ihren spezifischen betrieblichen Zielen bestimmt werden. Der Ofen ist ein System, und jedes Teil muss so ausgewählt werden, dass es die Hauptfunktion unterstützt.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen (>1600°C) liegt: Ihre Heizelemente müssen Wolfram sein, und Ihre Prozessrohre sollten Zirkonoxid für maximale Stabilität sein.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Hochtemperaturanwendung (<1600°C) liegt: Aluminiumoxid-Keramikrohre bieten eine robuste und kostengünstige Lösung, vorausgesetzt, Sie steuern die Heiz- und Kühlzyklen sorgfältig.

- Wenn Ihr Hauptaugenmerk auf einer kontrollierten, gasdichten Atmosphäre liegt: Sie benötigen eine Retorte aus einer hochtemperaturbeständigen Stahllegierung, um die Eindämmung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität und Unterstützung liegt: Der Außenrahmen wird aus Standard-Stahlblech und Winkelstahl gebaut, was die beste Balance zwischen Festigkeit und Kosten bietet.

Letztendlich ist die Konstruktion eines Hochtemperaturofens eine Übung in der Auswahl des richtigen Materials für die richtige Aufgabe.

Zusammenfassungstabelle:

| Komponente | Schlüsselmaterial(ien) | Hauptfunktion & Temperaturbereich |

|---|---|---|

| Heizelemente | Wolfram | Erzeugung extremer Hitze (>1600°C) |

| Prozessrohre | Aluminiumoxid, Zirkonoxid | Eindämmung der Reaktion, Widerstand gegen thermische Belastung (bis zu 2000°C) |

| Retorten/Gehäuse | Hochtemperatur-Stahllegierungen | Gewährleistung einer gasdichten, kontrollierten Atmosphäre |

| Strukturrahmen | Stahlblech & Winkelstahl | Bereitstellung der externen strukturellen Unterstützung und Steifigkeit |

Benötigen Sie einen Hochtemperaturofen für Ihre spezifische Anwendung?

Durch die Nutzung außergewöhnlicher F&E und der Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen, Materialverträglichkeiten und Temperaturanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, die perfekten Materialien und das richtige Design für Ihr Ofensystem auszuwählen. Kontaktieren Sie noch heute unsere Experten für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion