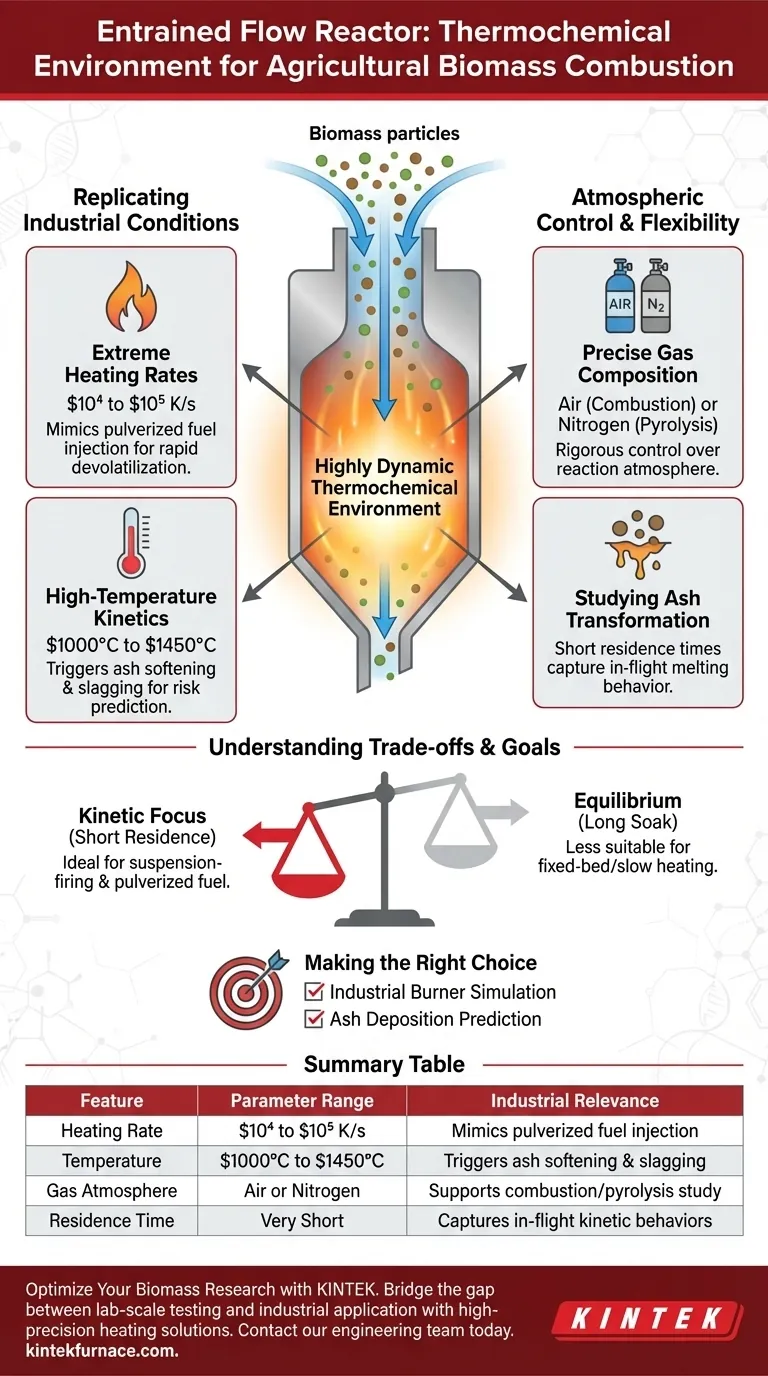

Ein Flugstromreaktor bietet eine hochdynamische thermochemische Umgebung, die darauf ausgelegt ist, die aggressiven Bedingungen in industriellen Brennern nachzubilden. Insbesondere wird landwirtschaftliche Biomasse dort ultra-schnellen Aufheizraten von $10^4$ bis $10^5$ K/s und hohen Temperaturen von $1000^\circ$C bis $1450^\circ$C ausgesetzt. Diese Konfiguration kombiniert diese thermischen Extreme mit kurzen Verweilzeiten, um schnelle kinetische Verhaltensweisen zu isolieren.

Durch die Simulation extremer kinetischer Bedingungen industrieller Öfen ermöglichen Flugstromreaktoren Forschern, Aschentransformations- und Schmelzverhalten zu isolieren und zu beobachten, das in statischen oder langsam erhitzten Umgebungen nicht nachgebildet werden kann.

Nachbildung industrieller Bedingungen

Extreme Aufheizraten

Das bestimmende Merkmal dieses Reaktors ist seine Fähigkeit, Aufheizraten zwischen $10^4$ und $10^5$ K/s zu erreichen.

Dieser schnelle thermische Schock ahmt die Einbringung von pulverisiertem Brennstoff in einen kommerziellen Brenner nach. Er stellt sicher, dass die Biomasse auf einer für die tatsächliche Energieerzeugung relevanten Zeitskala devolatilisiert und verbrannt wird.

Hochtemperaturkinetik

Der Reaktor arbeitet in einem streng kontrollierten Temperaturbereich von $1000^\circ$C bis $1450^\circ$C.

Dieser Bereich ist entscheidend für die Forschung an landwirtschaftlicher Biomasse. Er treibt den Brennstoff gezielt in die thermische Zone, in der anorganische Bestandteile (Asche) zu erweichen, zu schmelzen oder sich zu transformieren beginnen, was die Vorhersage von Schlacken- und Anbackungsrisiken ermöglicht.

Atmosphärenkontrolle und Flexibilität

Präzise Gaszusammensetzung

Die Ausrüstung ermöglicht eine strenge Kontrolle der Reaktionsatmosphäre.

Forscher können Luft einleiten, um Standardverbrennungsbedingungen zu simulieren. Alternativ kann die Umgebung auf Stickstoff umgeschaltet werden, um Pyrolyse (thermische Zersetzung in Abwesenheit von Sauerstoff) zu untersuchen.

Untersuchung der Aschentransformation

Die Kombination aus spezifischen Gasumgebungen und hohen Temperaturen wird zur Untersuchung der Aschentransformation genutzt.

Da die Verweilzeit kurz ist, erfasst der Reaktor das spezifische Schmelzverhalten von Aschepartikeln, während sie in der Luft sind. Dies liefert Daten darüber, wie sich landwirtschaftliche Rückstände physikalisch verhalten, bevor sie sich absetzen oder auf Kesseloberflächen ablagern.

Verständnis der Kompromisse

Kinetischer Fokus vs. Gleichgewicht

Die bereitgestellte Umgebung ist spezialisiert für extreme kinetische Bedingungen und kurze Verweilzeiten.

Daher ist diese Konfiguration weniger geeignet für die Untersuchung von Prozessen, die lange thermische "Einweichzeiten" oder langsame Heizprofile erfordern, wie z. B. Festbettverbrennung oder Holzkohleproduktion. Die gewonnenen Daten sind spezifisch für Aufhängungsfeuerung oder pulverisierte Brennstoffanwendungen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Daten aus einem Flugstromreaktor für Ihr spezifisches Biomasseprojekt relevant sind, berücksichtigen Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Simulation industrieller Brenner liegt: Diese Umgebung ist ideal, da sie die schnellen Aufheizraten und kurzen Flugzeiten der kommerziellen Aufhängungsfeuerung genau nachbildet.

- Wenn Ihr Hauptaugenmerk auf der Vorhersage von Ascheablagerungen liegt: Die Möglichkeit, Temperaturen bis zu $1450^\circ$C zu kontrollieren, macht dies zum richtigen Werkzeug für die Analyse des Schmelzverhaltens und des Schlackenpotenzials.

Dieser Reaktor verbindet Laborexperimente mit industrieller Realität, indem er die Zeit-Temperatur-Geschichte des Brennstoffpartikels priorisiert.

Zusammenfassungstabelle:

| Merkmal | Parameterbereich | Industrielle Relevanz |

|---|---|---|

| Aufheizrate | $10^4$ bis $10^5$ K/s | Ahmt die Einbringung von pulverisiertem Brennstoff nach |

| Temperatur | $1000^\circ$C bis $1450^\circ$C | Löst Erweichung & Schlackebildung der Asche aus |

| Gasatmosphäre | Luft oder Stickstoff | Unterstützt Verbrennungs- oder Pyrolyseuntersuchungen |

| Verweilzeit | Sehr kurz | Erfasst kinetische Verhaltensweisen im Flug |

Optimieren Sie Ihre Biomasseforschung mit KINTEK

Schließen Sie die Lücke zwischen Labortests und industrieller Anwendung. KINTEK bietet hochpräzise Heizlösungen und anpassbare Ofensysteme, die auf Ihre spezifischen Biomasse- und kinetischen Forschungsbedürfnisse zugeschnitten sind. Unterstützt durch F&E und Fertigung auf Expertenniveau bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für extreme Temperaturen und spezielle atmosphärische Anforderungen ausgelegt sind.

Bereit, Ihre Materialtests auf die nächste Stufe zu heben? Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre einzigartigen experimentellen Parameter zu besprechen und zu erfahren, wie unsere anpassbaren Hochtemperaturöfen die präzise thermische Kontrolle liefern können, die Ihre Forschung erfordert.

Visuelle Anleitung

Referenzen

- Samarthkumar Pachchigar, Marcus Öhman. Ash Transformation during Combustion of Agricultural Biomass in Entrained Flow Conditions with a Focus on Phosphorus. DOI: 10.1021/acs.energyfuels.4c05064

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie verhindert ein Gas-Massendurchflussregelsystem (MFC) die Haftung von Kupferfolien? Beherrschung der atmosphärischen Reinheit

- Wie beeinflussen Aufheizgeschwindigkeit und Haltetemperatur das Wachstum von Zr2.5Nb-Nitriden? Optimieren Sie Ihre ZrN-Schichtdicke

- Warum ist ein hochpräziser Massendurchflussregler für Studien zur Eisenerzreduktion mit Wasserdampf unerlässlich?

- Welche Bedeutung hat die Berechnung der Wechselstromimpedanz für die Leistungsregelung von indirekten Widerstandsheizöfen?

- Wie beeinflussen Hochtemperatur-Ofenprozesse die Mikromorphologie von Kohlenstoff-Nanofasern? Präzise Strukturkontrolle meistern

- Was sind die Vorteile heterogener Katalysatoren in der HTL? Steigerung der Biokraftstoffqualität und Prozesseffizienz

- Was ist die Funktion eines Konstanttemperatur-Strahltrocknungsofens? Erreicht gleichmäßige chemische Aktivierung und Porosität

- Welches Material wird bei metallkeramischen Restaurationen verwendet? Ein Leitfaden zu Legierungen & Ästhetik