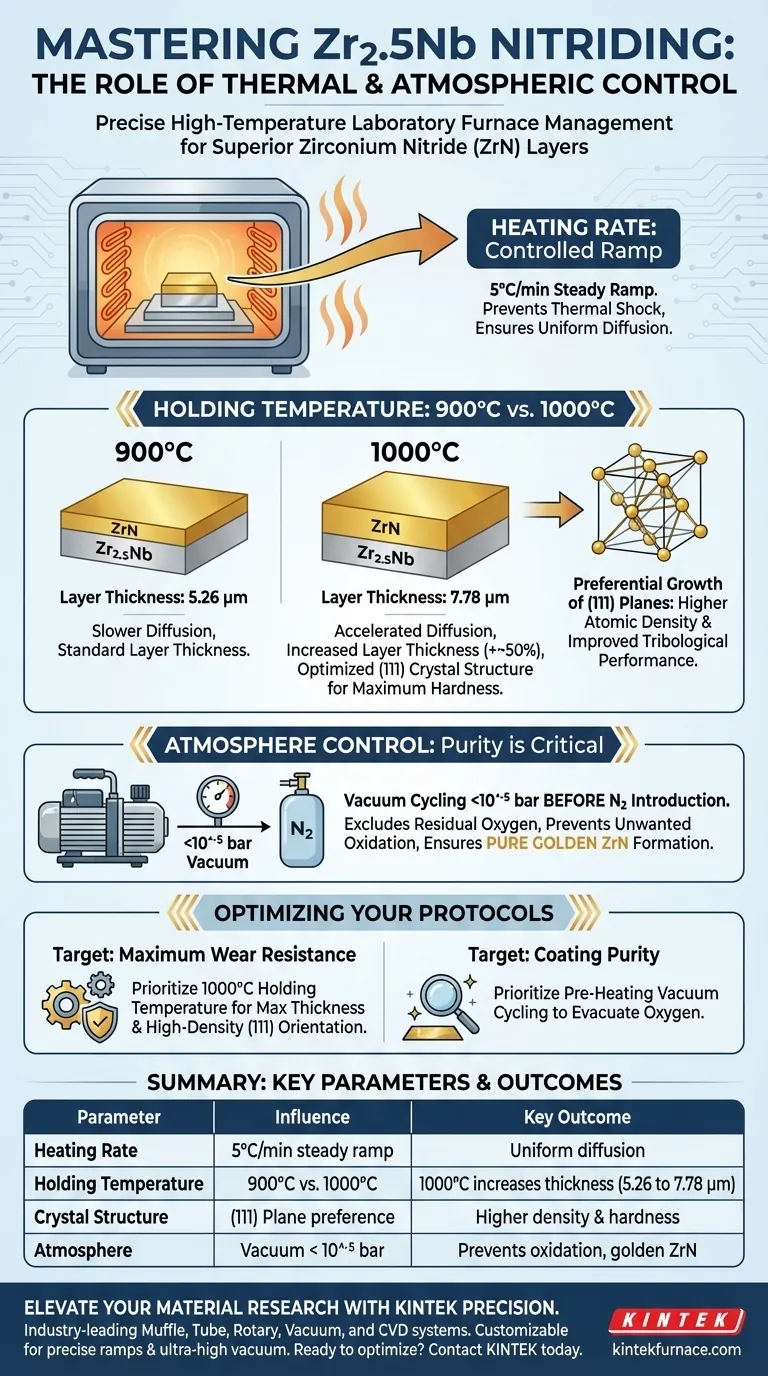

Präzise thermische Steuerung in einem Hochtemperatur-Laborofen ist der entscheidende Faktor für die Bildung einer hochwertigen Zirkoniumnitrid (ZrN)-Schicht auf Zr2.5Nb-Legierung. Eine kontrollierte Aufheizrate stellt die thermische Stabilität her, während die Haltetemperatur direkt die Diffusionskinetik steuert, die die physikalischen Abmessungen und mechanischen Eigenschaften der Schicht bestimmt.

Der Unterschied zwischen einer Haltetemperatur von 900 °C und 1000 °C ist nicht nur thermischer Natur; er verändert den Stickstoffdiffusionskoeffizienten, erhöht die Schichtdicke um fast 50 % und optimiert die Kristallstruktur für maximale Härte.

Einfluss der Temperatur auf die Schichteigenschaften

Beschleunigung der Diffusionskinetik

Die Temperatur ist die primäre Variable, die den Stickstoffdiffusionskoeffizienten steuert.

Eine Erhöhung der Haltetemperatur von 900 °C auf 1000 °C beschleunigt die Bewegung von Stickstoffatomen in das Legierungssubstrat erheblich.

Auswirkungen auf die Schichtdicke

Diese Beschleunigung hat messbare Auswirkungen auf das resultierende Volumen der Keramikschicht.

Unter identischen Prozessbedingungen steigt die ZrN-Schichtdicke von 5,26 Mikrometern bei 900 °C auf 7,78 Mikrometer bei 1000 °C.

Kristallographische Verdichtung

Höhere Temperaturen verdicken die Schicht nicht nur; sie verändern auch ihre innere Struktur.

Die Verarbeitung bei 1000 °C fördert das bevorzugte Wachstum von (111)-Kristallebenen, die eine höhere Atomdichte aufweisen.

Diese strukturelle Veränderung führt direkt zu erhöhter Härte und verbesserter tribologischer Leistung (Verschleiß und Reibung).

Die Rolle von Aufheizgeschwindigkeit und Umgebung

Kontrollierte Aufheizrampen

Eine gleichmäßige Aufheizrate von 5 °C pro Minute bietet die notwendige Kontrolle für diese Hochtemperaturprozesse.

Diese allmähliche Rampe verhindert thermische Schocks und stellt sicher, dass die Probe die Zieldiffusionstemperatur gleichmäßig erreicht.

Die Kritikalität der Atmosphärenkontrolle

Es ist wichtig zu erkennen, dass die Temperaturkontrolle ohne Reinheit der Atmosphäre unwirksam ist.

Hochtemperatur-Vakuumröhrenöfen müssen Vakuumzyklen bis zu 10^-5 bar durchführen, bevor hochreiner Stickstoff zugeführt wird.

Da Zirkonium eine extreme Affinität zu Sauerstoff hat, führt das Versäumnis, Rest-Sauerstoff auszuschließen, zu unerwünschter Oxidation anstelle der gewünschten goldenen ZrN-Keramikschicht.

Optimierung Ihrer Ofenprotokolle

Um spezifische Materialeigenschaften zu erzielen, stimmen Sie Ihre Ofeneinstellungen auf diese Zielergebnisse ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Zielen Sie auf eine Haltetemperatur von 1000 °C, um die Schichtdicke (7,78 µm) zu maximieren und die hochdichte (111)-Kristallorientierung zu fördern.

- Wenn Ihr Hauptaugenmerk auf Beschichtungspuhrheit liegt: Priorisieren Sie die Vakuumzyklusschritte vor dem Aufheizen, um sicherzustellen, dass der Sauerstoff vollständig evakuiert wird, bevor die Aufheizrampe beginnt, und um Oberflächenoxidation zu verhindern.

Durch die Beherrschung des Zusammenspiels zwischen Vakuumintegrität und thermischer Diffusionskinetik können Sie Zirkoniumoberflächen mit präzisen mechanischen Fähigkeiten entwickeln.

Zusammenfassungstabelle:

| Parameter | Einfluss auf die Zr2.5Nb-Nitridierung | Wichtigstes Ergebnis |

|---|---|---|

| Aufheizgeschwindigkeit | 5°C/min gleichmäßige Rampe | Verhindert thermische Schocks; gewährleistet gleichmäßige Diffusion |

| Haltetemperatur | 900°C vs. 1000°C | 1000°C erhöht die Schichtdicke von 5,26 auf 7,78 µm |

| Kristallstruktur | Bevorzugung der (111)-Ebene | Höhere Atomdichte und überlegene Oberflächenhärte |

| Atmosphäre | Vakuum < 10^-5 bar | Verhindert Oxidation; gewährleistet reine goldene ZrN-Bildung |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Die Erzielung der perfekten Nitridschicht erfordert kompromisslose thermische Stabilität und atmosphärische Reinheit. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für anspruchsvolle Laborumgebungen entwickelt wurden. Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Hochtemperaturöfen vollständig anpassbar, um Ihre spezifischen Forschungsanforderungen zu erfüllen, von präzisen Aufheizrampen bis hin zu Ultrahochvakuumzyklen.

Sind Sie bereit, Ihre Legierungsverarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Longlong Zhang, Yong Luo. Thermal Nitridation Deoxygenation and Biotribological Properties of Zr2.5Nb. DOI: 10.1049/bsb2.70005

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt hochreines Argon bei der Herstellung von ultrafeinem Magnesiumpulver? Partikelgröße & Reinheit kontrollieren

- Was sind die Vor- und Nachteile von Dentalporzellan? Erzielen Sie eine perfekte Balance aus Ästhetik und Haltbarkeit

- Was ist der Hauptzweck der 600°C-Glühbehandlung? Optimierung der Leistung von silberbeschichteten Keramiken

- Warum wird ein Trockenschrank mit konstanter Temperatur bei 120°C für 16 Stunden für NiCuCe-Katalysatoren verwendet? Optimierung der Website-Dispersion

- Wie funktioniert ein Laborofen? Beherrschen Sie die Heizmechanismen für Ihr Labor

- Warum ist der Trocknungsschritt mit einem industriellen Elektroofen bei der Katalysatorherstellung entscheidend? Gewährleistung der strukturellen Integrität

- Warum ist eine präzise Steuerung der Aufheizrate notwendig? Meistern Sie die Aktivkohle-Wärmebehandlung mit KINTEK

- Was ist der Zweck der Verwendung einer Hochtemperatur-Universal-Materialprüfmaschine für die Bewertung von Ti-6Al-4Zr-4Nb?